MBD技术在加固计算机研发中的应用

焦超锋, 田沣, 姜红明, 孙轶, 焦晓艳

(中国航空计算技术研究所,西安710068)

0 引言

航空工业是高端制造业的代表,西方国家为避免高端制造业技术旁落,降低金融危机的的风险,力保高端制造业的领先地位,不断在技术能力建设方面加大投资力度,推出“再工业化”战略。通过新技术应用研究计划,创立和普及新型的设计方法,共享制造产业升级的技术基础设施,支持高端制造业的创新,促进生产方式的变革。在国内,十五届五中全会明确提出“以信息化带动工业化,发挥后发优势,实现社会生产力的跨越式发展”。各航空企业纷纷开展信息化建设,全数字化企业,全数字化产品设计等等,信息化技术的应用和发展已成为未来航空设计及制造业发展的必由之路。

1 MBD技术的发展和应用

MBD(Model Based Definition)技术,即基于模型的定义,是一个用集成的三维实体模型来完整表达产品定义的方法。它详细规定了三维实体模型中产品尺寸、公差的标注规则和工艺信息的表达方法。确立三维实体模型成为生产制造过程中的唯一依据,取消了二维图纸,改变了传统以二维图纸为主,以三维实体模型为辅的制造方法。

在国外,基于MBD技术的100%整机全三维设计技术已成功在波音777等飞机上得到应用。经统计,采用该技术后,整机设计时间减少50%以上,开发周期由9年缩减为4.5年,制造装配时间减少40%以上,成本降低25%,设计人员在制造阶段发出更改单数量大幅下降,极大地提高设计质量,确立了其航空工业垄断和霸主的地位。在国内,经过数年探索和发展,MBD技术也开始在航空产品研制中推广应用,C919大型客机采用数字化设计、工艺及加工协同技术,整机采用数字化设计技术,研制周期明显缩短,研发费用不断降低,设计质量有了大幅度提高。

2 机载计算机结构设计的不同阶段

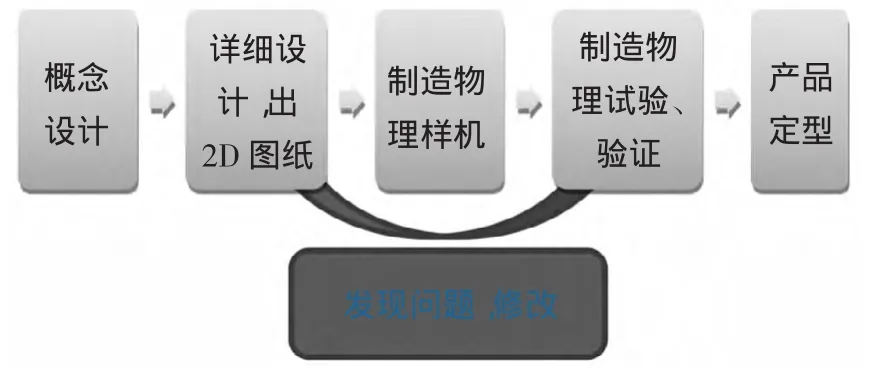

普通的结构设计流程如图1所示。

传统设计流程是串联流程,存在研发周期长、出错几率高的缺点。现代结构设计流程采用信息化手段,由软件实现并行设计的理念,从产品的概念设计阶段开始,工艺人员即可介入设计流程,考虑加工工艺的实现,发现问题,通过协调,即可解决大量的设计问题、工艺问题等,大大缩短了研发周期,节约了研发费用。

图1 传统结构设计流程

机载计算机结构设计手段经过了四个发展阶段。

第一个阶段:采用2D图纸方式进行设计和生产。在这个阶段,设计人员需要将脑海中构思的3D模型,通过投影视图的方式,用二维图纸表达出来,并对每一个体征标注具体尺寸、公差、形状位置度等要求。还要明确加工所需材料、零件表面处理方式及装配等技术要求,要求所有特征不漏标、错标尺寸,结构设计合理,将来装配不能干涉等,设计难度很大,出错概率可想而知。据统计,采用此方法进行的设计中,有80%的设计更改单与尺寸标注相关。鉴于此,此设计方法已经在航空制造业中逐渐被淘汰。

第二个阶段:采用以2D图纸为主,以3D模型为辅的方式进行设计和生产。在这个阶段,设计人员通过3D模型检查设计意图,通过零件组装以检查设计合理性,避免将来的装配干涉,但还是以出2D图纸的方式进行后续的加工和检验。繁琐的尺寸标注流程仍未避免,仅比第一个阶段略有改善。

第三个阶段:采用以3D模型为主,以2D文件为辅的方式。在没有推广MBD技术之前,国内一些企业创造性的采用此方法实现了三维设计、三维加工。优点可想而知,但因为加工文件不唯一,存在加工数据不统一的风险,仍然造成一定的设计反复和更改。

第四个阶段:采用MBD技术的全三维并向设计技术。这是结构设计领域目前最先进的技术,采用该技术进行设计和加工,可以大大提高设计效率,解放设计生产力,为企业节约人力成本,为提高经济效益发挥最大效能。

3 MBD技术在机载计算机研发中的解决方案

3.1 基于MBD技术建模

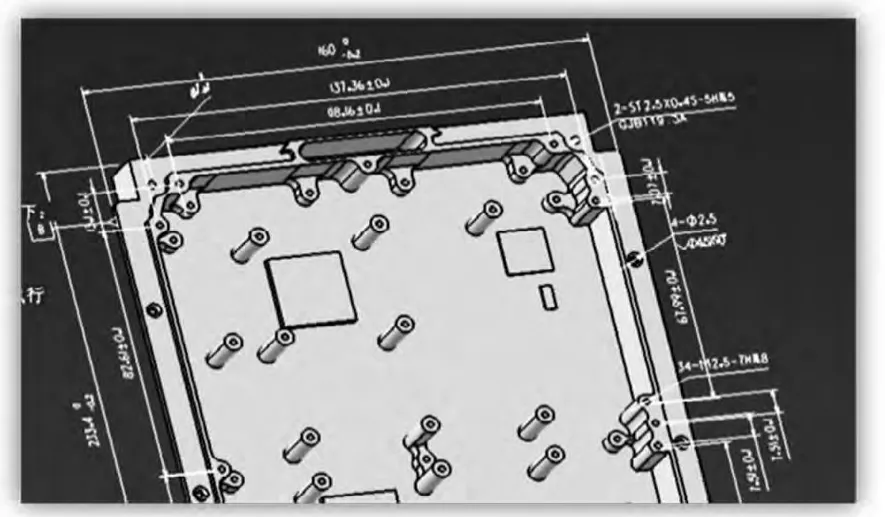

在建模之前,首先需要起草并定义相关建模标准,确定设计规范,然后利用三维设计软件建立结构件的三维模型。通过基于模型的定义软件,利用MBD技术在三维模型上定义不同的标注截面,标注需要的加工信息。对于一般公差可以满足设计需求的特征,不标注尺寸,所有模型均按照1∶1建立,按照规范实施,如图2。

图2 基于MBD技术的设计模型

在结构设计过程中,可以利用VPM软件,实现与工艺人员的协同设计,使工艺人员尽早介入设计流程,大大缩短了设计和会签周期;还可通过VERCARD等软件,实现工艺模型和设计模型的比对与仿真加工,满足了加工仿真的需要,降低了因种种原因造成的报废,降低了加工成本。基于MBD技术的结构研发流程如图3所示。

图3 基于MBD技术的结构研发流程

3.2 MBD技术特点

MBD技术是基于全三维设计的技术,这种全三维的基于特征的表达方法,避免了不同人员在解读模型时需要对模型进行二维、三维投影关系转换,避免出现表达不清或存在歧义情况。另外,采用MBD技术产生的设计文件,其信息是完整集成的,保证了设计制造的数据唯一性,便于产品技术状态的管理;MBD模型的建立,不仅仅是设计部门的任务,工艺部门、检验部门都将参与到设计过程中来,将是一个协同设计、尽早开始各自任务,尽早发现设计缺陷和尽早无误完工的过程;另外,在三维模型设计过程中,可融入知识工程、过程模拟、产品标准规范等,将抽象、分散的知识更加形象和集中,使得设计、制造的过程演变为积累和创新的过程。

4 结语

数字化设计是机载计算机设计技术未来发展的趋势。基于模型定义(MBD)的设计数字化就是通过实现产品设计手段与设计过程的数字化和智能化,缩短产品开发周期,促进产品的数字化,提高企业的产品创新能力的方法,是提高设计效率、降低图纸差错率、解放生产力、提高企业效益的制胜法宝。

[1] 张凯,王丹爽,张学军.关于飞机数字化定义体系的研究[J].航空制造技术,2011(12):45-48.

[2] 郭具涛,梅中义.基于MBD的飞机数字化装配工艺设计及应用[J].航空制造技术,2011(22):74-77.

[3] 史龑.MBD 的数字信息化探讨及应用[J].科技风,2011(16):30.

[4] 程五四,陈兴玉,张祥祥,等.面向三维工艺的产品设计制造信息三维标注研究[J].中国制造业信息化,2012(17):51-55.