汽车散热器传热特性的风洞实验研究

童正明, 侯 鹏, 梁淑君, 陈 丹

(上海理工大学 能源与动力工程学院,上海 200093)

汽车散热器是汽车发动机冷却系统中最重要的部件之一,它的传热性能直接影响发动机的动力性能和安全可靠性,甚至影响着发动机装置的经济性和节能性.因此,随着汽车工业的发展,对汽车散热器性能的研究得到重视[1-2].由于汽车散热器的结构形式对其自身的换热效果和热阻都有很大影响,国内外很多学者作了相关的研究和模拟,但很少有通过风洞实验获取大量数据,进而拟合曲线图进行优化分析的,本文在汽车散热器优化设计方面提出了以上新思路.

1 风洞实验

1.1 实验设备

实验是在山东泰安鼎鑫冷却器有限公司的传热风洞实验台上进行的.传热风洞实验台主要有5个系统:常温空气系统、水循环系统、油循环系统、高温高压空气系统和数据采集处理系统.

根据实际需要,主要应用此实验台的常温空气系统和水循环系统.

a.常温空气系统.

常温空气系统[3-5]由以下几部分构成:风洞、风机、进风量调节装置以及测量空气温度、流量和压力用的仪器仪表等,如图1所示.其中,风洞主体是由收缩段、入口段、稳定段及实验段等组成.在风洞入口处安装整流栅格,以减少风洞进风口的入口段效应.为了提高温度测量的精确度,采用等面积法多点测量.

图1 常温空气系统Fig.1 Normal temperature air system

常温常压空气系统在实验过程中的要求:空气流量为40~600m3/min(0.8~12.0kg/s);空气流量的测量精度范围不超过1.0%;空气入口环境大气压力为-80~+80kPa;测量精度范围不超过1.0%;空气入口环境相对湿度为100%;测量精度范围不超过1.0%;压力均直接测量,测量误差不超过0.5%.

b.水循环系统.

水循环系统是本实验汽车散热器的热源.水循环系统由以下几部分构成:水箱、水泵、加热装置、水温调节装置、水流量调节装置以及测量水温、流量和压力用的仪器仪表等,如图2所示.

图2 水循环系统结构图Fig.2 Structure diagram of water circulation system

水循环系统在实验过程中的要求:系统流量为40~450L/min(0.67~7.50kg/s);系统的控温范围不超过95 ℃,控温精度不超过0.5%;流量的测量精度不超过0.5%;系统压差直接测量,测量误差不超过0.5%;压力均直接测量,测量误差不超过0.5%;系统加热功率为300kW.

实验对象为商用车管带式散热器,图3为散热器及其散热带实物.实验中所用散热器芯子材料为铝制,芯子高698 mm,芯子宽640 mm,芯子厚49mm;散热器水管数为68 根,散热带数为69,散热带波高9mm,散热带厚度0.08mm,散热带开窗角度为28°,散热带波距为3.5,3.2,3.0,2.8mm;散热器水管排数为1,散热器水管长度725 mm,散热器水管壁厚0.36mm,散热器水管外侧宽2mm.

图3 散热器及其散热带实物Fig.3 Material object of radiator and radiating strip

1.2 实验方案及数据

现介绍实验方案.

a.在风洞实验中,首先将散热器的进水流量、进水温度设规定值.在同一个实验点重复采集数据3 次以上,各项参数取平均值作为此实验点的结果[6-7].

b.均匀选取4个进风速度:4,6,8,10m/s.

c.改变散热器的进水流量,分别为4,6kg/s,且工作环境的大气压力为105Pa,温度为室温25 ℃,湿度为29.13%.

d.散热器进水温度的允许偏差不超过1 ℃.

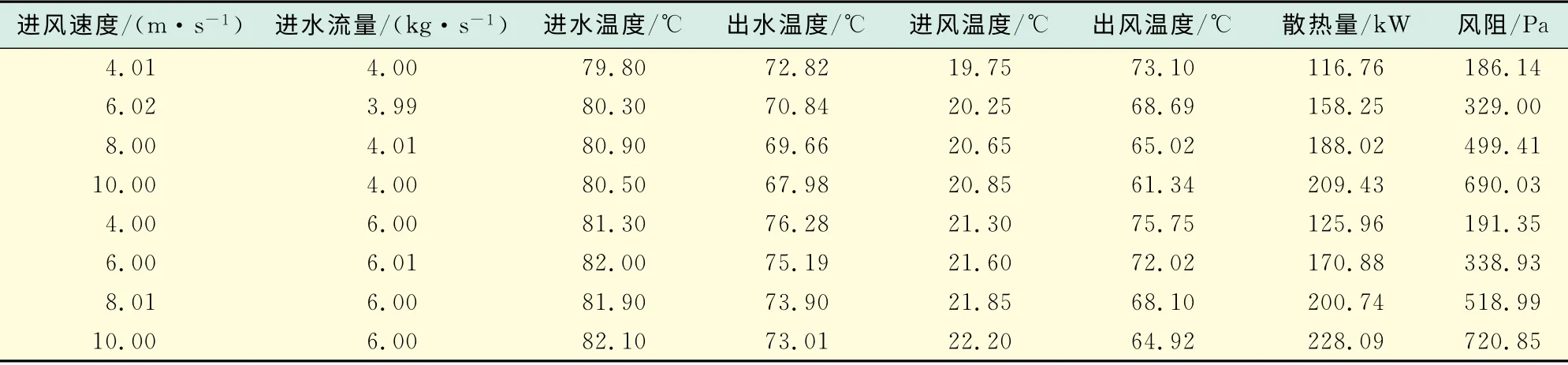

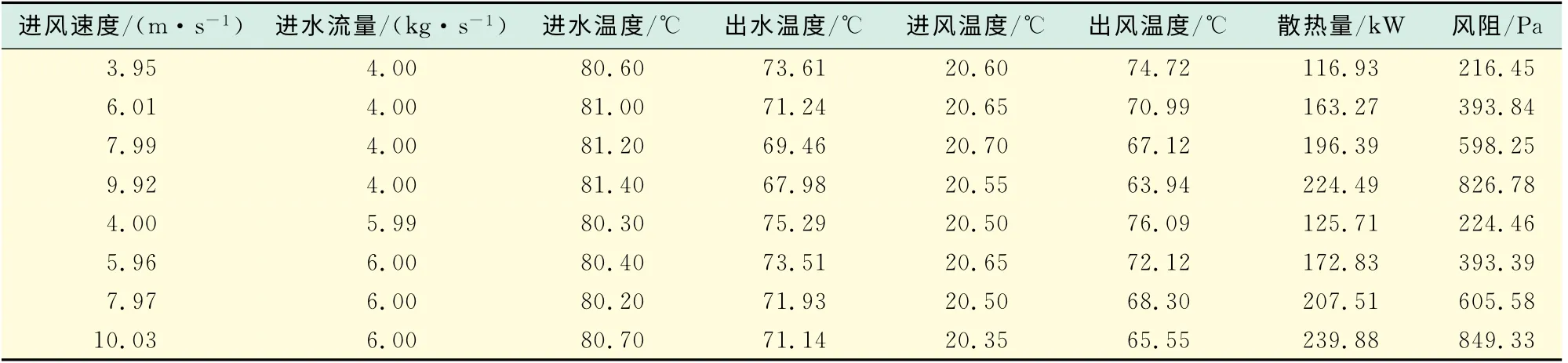

实验采集了不同进水流量时不同风速下各个散热器的实验数据.散热带波距为3.5,3.2,3.0,2.8mm的散热器的各项实验数据如表1~4所示.

表1 散热器实验数据A(散热带波距为3.5mm)Tab.1 Experimental data of radiator A(the wave length of heat strip is 3.5mm)

表2 散热器实验数据B(散热带波距为3.2mm)Tab.2 Experimental data of radiator B(the wave length of heat strip is 3.2mm)

表3 散热器实验数据C(散热带波距为3.0mm)Tab.3 Experimental data of radiator C(the wave length of heat strip is 3.0mm)

表4 散热器实验数据D(散热带波距为2.8mm)Tab.4 Experimental data of radiator D(the wave length of heat strip is 2.8mm)

根据实验数据可以看出,在进水流量一定的情况下,出水温度和出风温度都随着进风速度的增加而减少,而换热量与风阻都随着进风速度的增加而增加.对于不同的进水流量情况,大流量的出水温度、出风温度和换热量都比小流量的大.

1.3 实验数据处理

换热量是设计管带式散热器的硬性指标,如果换热量达不到工况要求,会降低发动机机械强度和刚度,致使发动机加速损坏.

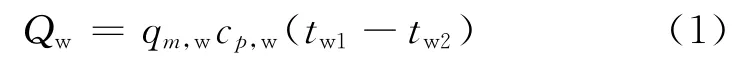

a.水侧放热量Qw计算.

式中,qm,w为水 侧 的 质 量 流 量;cp,w为 水 的 比 定 压 热容;tw1为水侧的进口温度;tw2为水侧的出口温度.

b.空气侧吸热量Qa计算.

式中,qm,a为空气侧的质量流量;cp,a空气的比定压热容;ta1为空气侧的进口温度;ta2为空气侧的出口温度.

c.传热系数计算.

传热系数K 是评价散热器换热性能的综合指标,它表示在单位时间内,冷却介质之间相差1 ℃,单位换热面积所散逸的热量.根据实验数据,管带式散热器的换热系数

式中,Q 是散热器换热量,为放热量或者吸热量;A为散热器总换热面积;Δtm为对数平均温差.

d.热平衡计算.

当水侧放热量大于空气侧吸热量时,散热器的实验热平衡式为

当空气侧吸热量大于水侧放热量时,散热器的实验热平衡式为

式中,δ为散热率.

1.4 实验结果分析

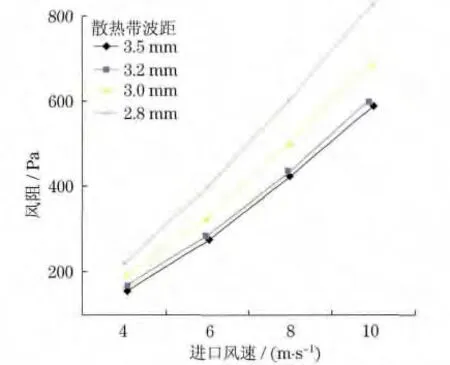

为了更直观地观察散热器的散热量、风阻与散热带波距的关系,根据以上实验数据拟合出相关的图,如图4和图5所示.在相同工况下,管带式散热器的散热量和风阻都与散热带波距成反比.对于固定的芯子结构尺寸,当散热带波距减小时,散热器的散热面积会随之增大,所以,散热量随着散热带波距的减小也会增大;而散热带波距减小,对空气的阻力就相应增加,因而散热器的风阻也增大.波距为2.8 mm的散热器的换热面积比波距为3.5mm的增加了6.428m2,在进水流量为6kg/s、进风速度为10m/s的工况,散热量可增加15.56kW.但是,波距为2.8mm的散热器的风阻比波距为3.5mm 的却要增加30%以上,而风阻的增加就可能使冷却系统中的风扇功率无法达到使用要求,以致整车的冷却能力反而下降.

图4 散热量与波距的关系曲线Fig.4 Relation curve of the heat dissipation and wave length

图5 散热器风阻与波距的关系曲线Fig.5 Relation curve of the radiator drag and wave length

2 实验对比分析

2.1 进出口位置的影响

对进出口位置不同的实验对象进行研究,发现散热器进出水口的位置对管带式散热器的换热性能有一定的影响.在固定的出水口位置下,进水口位置越靠近散热器垂直中心轴,换热性能越好.相反,在固定的进水口位置下,出水口位置越远离散热器垂直中心轴,换热性能越好.因此,在实际设计中,需要对进出水口位置进行综合性的全局优化,才能更好地提高散热器的换热性能.

2.2 双排水管散热器与单排水管散热器的性能对比

为了在优化上考虑更多因素,对双排水管散热器与单排水管散热器的性能进行了对比实验.根据实验数据可知,双排水管散热器的散热面积是单排水管散热器的两倍.但是,在相同工况下,双排水管散热器的散热量比单排水管散热器的仅增加了4.24%~15.11%,而风阻却增加了接近1倍.双排水管散热器的造价要远远高于单排水管散热器的,所以,通过增加水管数量来提高换热效果是不合理的.

3 结束语

首先,在风洞试验中,通过控制进风速度和进水流量采集了大量的实验数据,拟合出曲线图,直观地得到了管带式散热器的散热量和风阻均与散热带波距成反比,在优化过程中要考虑一个最佳点的问题,在尽可能提高散热量的同时保持较低的风阻.

其次,在不改变实验工况和实验条件的前提下,对不同的进出口位置进行对比,对单排水管与双排水管进行对比.从实验结果可知,进出口位置对换热性能有一定影响,在进行优化设计时要综合考虑相关因素;双排水管散热器的散热量比单排水管散热器的仅增加了4.24%~15.11%,而风阻却增加了接近1倍,双排水管散热器在造价上要远高于单排水管散热器的,所以,在设计时不建议使用双排水管来提高性能.

综合以上各方面因素,在对汽车散热器进行优化设计时要予以综合考虑,从经济、实用和结构科学性的角度,根据实验结果拟合出最优方案,设计出符合生产要求的汽车散热器.

[1]王贤海.汽车散热器发展现状及新技术[J].重型汽车,2007(6):13-15.

[2]卢曦,吴文权.汽车车内热环境研究的现状和发展[J].上海理工大学学报,2001,23(2):162-166.

[3]Davenport C J.Correlation for heat transfer and flow friction charateristics of louvered fin[J].AIChE Symp Osium Series,1983,79(225):19-27.

[4]Yun J Y,Lee K S.Influence of design parameters on the heat transfer and flow friction characteristics of the heat exchanger with slit fins[J].International Journal of Heat and Mass Transfer,2000,43(15):2529-2539.

[5]Wang C C,Chi K Y,Chang C J.Heat transfer and friction characteristics of plain fin and tube heat exchangers,partⅡ:correlation[J].International Journal of Heat and Mass Transfer,2000,43(15):2693-2700.

[6]周兴华,王玉春,周建和.汽车散热器的一种新型试验方法[J].天津大学学报,2002,35(4):61-63.

[7]秦桂花.风洞的传热性能的研究[D].上海:上海理工大学,2009.