基于预制舱的配送式智能变电站设计

孙建龙,鲁东海

(1.江苏省电力公司经济技术研究院,江苏 南京 210008;2.江苏省电力设计院,江苏南京 211102)

我国变电站建设模式经过几十年的摸索已经形成较为成熟的模式,在提高建设水平促进电网发展的同时也暴露出越来越多的问题,如:电网建设的投资力度和建设规模持续增加,电网项目建设难度加大、周期加长,作为电网最主要环节的变电站其建设周期不断压缩,现场施工效率与建设质量的矛盾愈加突出;电网建设要求与国民经济及社会发展相适应,要节约用地、保护生态环境,对变电站建设工地的环保措施要求愈来愈严格[1];随着智能变电站发展,变电站设备智能化程度不断提高,现有建设人员不能很快适应,无法满足建设进度要求;变电站设备精细化程度不断提高,接口愈加繁杂,并伴随大量光缆使用,而光缆较电缆更为容易受损,对现场设备接线的要求越来越高;现场调试工作量大,调试环境恶劣,且必须等到施工结束才能进行,造成大量时间浪费,降低建设效率等[2,3]。为解决上述问题,电力行业的工作者们一直在寻求一种新的变电站建设模式以替代传统变电站建设模式。随着装配式变电站的发展,一大批基于预制建筑物[4]、围墙、电缆沟、防火墙、构支架的全预制装配式变电站迅速崛起[5,6],在解决以往变电站建设模式固有缺陷,实现“标准化设计、工厂化加工、配送式建设”的设计建设新方法方面初显成效。

目前,装配式变电站建设模式方兴未艾,国家电网公司又提出基于全新技术架构的配送式智能变电站概念,预制舱的概念伴随着配送式变电站应运而生。文中提出一种基于预制舱的配送式智能变电站建设方案,并详细阐述了其具体实施方案。

1 基于预制舱的配送式智能变电站框架

1.1 总体框架

基于预制舱的配送式智能变电站是一种全新概念的智能变电站[7],它将变电站分为两部分,智能一次设备和集成二次设备的预制舱:智能一次设备是变电站的身体,集成二次设备的预制舱是变电站的大脑,其中智能一次设备由一次设备本体、传感器、智能组件和标准接口构成[8],集成二次设备的预制舱由各种保护、测控装置及为这些装置提供保护和标准接口的预制舱构成[9],智能一次设备和预制舱之间通过预制光缆[10,11]、电缆连接。基于预制舱的配送式智能变电站框架如图1所示。

图1 基于预制舱的配送式智能变电站框架

1.2 主要特点

基于预制舱配送式智能变电站具有如下主要特点:

(1)大规模采用预制式二次设备。预制式二次设备即将二次设备集中布置在预制舱内,由设备厂家统一集成安装后,整体运输到现场,就地布置在配电装置区,舱内设备之间的连接与调试在集成商厂家完成,对外配置标准的预制光缆、电缆接口。

(2)即插即用的光缆、电缆连接方案。通过对变电站各设备之间信息交互内容与模式的充分分析与归纳,总结出典型间隔(如出线、母联、主变、母线)的连接光缆、电缆的数量及规格,进而将其接口标准化,分别在智能一次设备端和预制舱端预制标准接口,现场采用预制光缆、电缆连接,实现即插即用。

(3)现场施工与工厂化预制同步。变电站现场进行土建施工及电气一次设备安装调试的同时,预制舱内二次设备在集成商厂家同步进行接线及调试,无需等到前一步工序结束再进行,大幅缩短建设周期。

2 预制舱结构及舱内设备布置方案

2.1 智能变电站预制舱结构

智能变电站预制舱要实现设备厂家统一集成安装,整体运输到现场,就地布置在配电装置区,需要分别对预制舱的外形尺寸、舱体材料、整体结构进行统筹考虑。

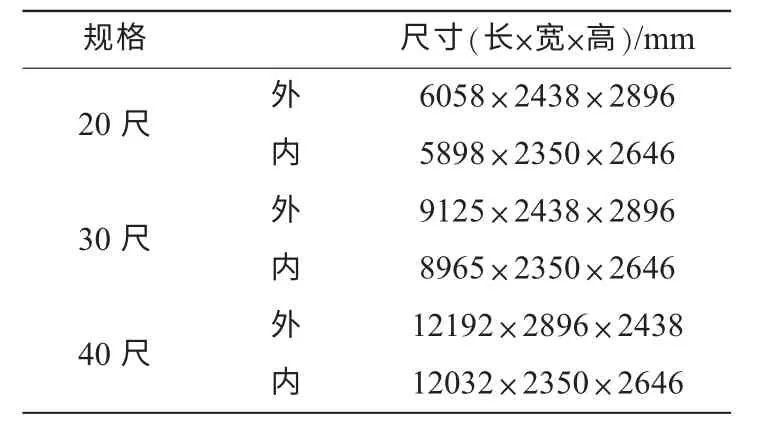

(1)外形尺寸。目前预制舱尺寸基本参考集装箱尺寸选择[12]。电力控制柜标高为2260 mm,接入电/光缆分布在机柜顶部或底部,柜顶(底)上(下)方需要桥架及走线的空间,标准的集装箱内部净高度为2394 mm,因此需要增加集装箱的高度,同时根据《超限运输车辆行驶公路管理规定》,预制舱横向尺寸不宜超过2500 mm,长度不宜超过13 000 mm,并尽量采用标准集装箱尺寸。目前主要选择的尺寸如表1 所示3 种。

表1 标准预制舱规格

(2)舱体材料。舱体一般采用不锈钢材料,强度高、结构牢、焊接性和水密性好,通过采取超重防护体系喷漆处理提高抵抗腐蚀能力;封闭的金属六面体保证了舱体的电磁屏蔽性能。由于舱体置于户外,舱壁夹层应附着保温材料(如岩棉等),材料的防火性能应不低于V2 级。舱内壁附保温材料厚度约为45 mm,具有很好的隔热保温性能。

(3)整体结构。考虑风荷载及抗震要求,主体结构采用H 型钢柱和H 型钢梁,梁柱间采用焊接或螺栓连接。舱体底部可加设水平或纵向工字钢或槽钢,加强舱体整体性。预制舱一端设标准双开门,作为设备输入通道,另一端设检修人员出入口即可。顶部增加斜顶,斜顶与箱顶保持15°角,预防积水,减少箱顶阳光照射。

2.2 智能变电站预制式二次设备布置方案

根据标准预制舱尺寸大小,有2 种布置方式:

(1)单列布置。屏柜布置于舱体中间,屏前预留1000 mm 距离作为操作维护通道,屏后750 mm 距离为检修更换插件的空间(如图2 所示)。以40 尺预制舱为例,可布置尺寸为2260×600×600 mm的屏柜16~17 面。

(2)双列布置。屏柜双列靠边布置,采用前接线结构柜体,中间预留1150 mm 作为操作维护通道(如图3所示)。以40 尺预制舱为例,可布置尺寸为2260×600×600 mm的屏柜32~34 面。

图2 屏柜单列布置俯视图

图3 屏柜双列布置俯视图

3 预制舱内外接线设计

3.1 预制舱外部光/电缆接入

站内光/ 电缆通过电缆沟到达预制舱所在位置,进入预制舱主要有2 种形式:

(1)从预制舱底部接入。预制舱安装的混凝土基础与站内地面有一定高度差,电缆沟延伸到箱体下方,光/ 电缆通过箱体底板上设置的开口进入舱室内部,而后分散到各个屏柜。

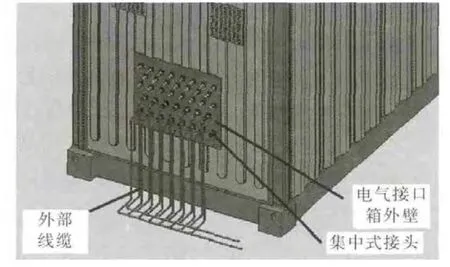

(2)从预制舱侧板接入。预制舱侧板开设光/ 电缆口,用矩形管框架形式加强,如图4 所示。电缆进入后可通过电缆桥架在舱室内部走线。

图4 外部线缆从预制舱侧板接入

3.2 预制舱内部光/电缆接线

(1)舱内布线一般有上部走线、底部走线、上下组合走线3 种种方式。

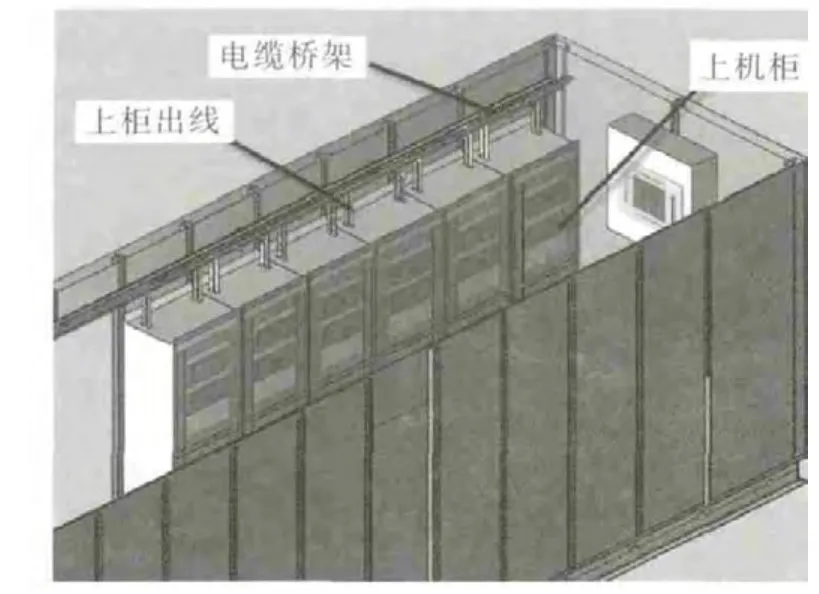

上部走线方式是在舱顶设置2 根横梁,通过横梁将电缆桥架吊装,光/ 电缆通过桥架自机柜顶部进入机柜(如图5 所示)。

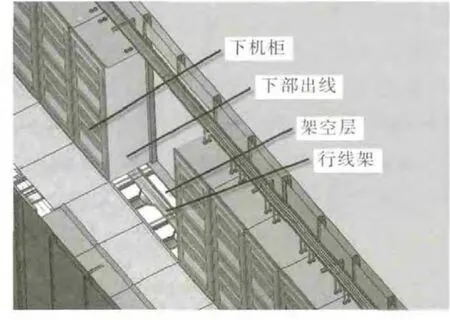

底部走线方式是在舱体底部预留屏柜底座安装槽,分两侧布置。舱体底部采用架空防静电隔板,架空层内铺设行线架(如图6 所示)。

图5 舱内上部走线方式

图6 舱内底部走线方式

上下组合走线方式是将上述两种走线方式组合起来的一种走线方式,一般在光/ 电缆较多,单纯上(底)部走线不能满足要求时采用(如图7 所示)。

图7 上下组合走线方式

(2)站内照明、通风、空调等电源电缆经阻燃线槽沿舱壁敷设。

(3)屏柜内、外光/ 电缆的连接:对于“前开门”类型的屏柜,可在机柜底(顶)部固定多芯预制插头,并完成至屏柜内部的光/ 电缆连接的预制,外部预制电缆经由预制舱进入后,在屏柜底(顶)部实现与屏柜的快速对接;对于“后开门”类型的屏柜,可在机柜背部固定多芯预制插头,并完成至屏柜内部的电缆连接的预制;外部预制光/ 电缆经由预制舱进入后,在屏柜背部实现与屏柜的快速对接。

(4)屏柜间光/ 电缆的连接:在屏柜侧门开设过线孔,实现柜间光/ 电缆连接,也可以考虑取消屏间的侧门。

4 预制舱内的运行环境设计

针对预制舱无人值守的运行要求,需对舱内的照明、消防、安防、逃生、通风及温湿度控制系统等辅助设施的布局、实施方案进行设计,使预制舱内部环境系统具备“自维持”能力。详细设计方案如下:

(1)照明系统分舱外照明与舱内照明,舱外照明可采用声控方式控制开关。舱内照明光源安装在舱体顶部。所有照明均采用冷光源,节能环保。

(2)消防系统在舱体顶部设置烟雾报警装置,自动检测舱内是否存在火灾,同时设置人工火灾报警按钮,防止自动火灾报警装置失灵或不及时动作。舱体配备预制式七氟丙烷自动灭火柜,与火灾报警设备相连,在发生火灾险情时,可实现自动灭火,且对设备及人员不造成损害。

(3)安防系统在舱体大门相对侧的内部上方位置安装视频摄像头,保证摄像头覆盖舱内所有区域,后台监控室实时监测舱内情况,且具备视频保存功能。舱体配备门禁系统,由维护门进入舱内需经过身份确认。

(4)舱门上设有紧急逃生锁,以防舱内人员被误锁在舱内,同时舱内有明显的逃生标识。

(5)为舱体配备由排风扇和排气口组成的通风系统,该系统配备一键式开关,当人员进入舱体前可开启开关,对舱内空气进行更新并进行自动检测及报告,为维护人员提供适宜人类活动的操作环境。

(6)为使舱体内部维持恒温恒湿,舱内配置冷暖空调2 台,对内部温湿度进行控制。2 台空调形成冗余备份,工作状态按一定的逻辑程序控制,保证舱体内始终有1 台空调正常运行,当1 台空调出现故障时,及时切换至另1 台空调运行,同时发出故障警报,保障柜内环境的稳定。

5 基于预制舱的配送式智能变电站应用实例

江苏某110 kV 智能变电站由预制舱和智能一次设备组成,全站配置了2个二次设备预制舱,并在预制舱端和智能一次设备端加装了航空插头、预制光缆组件等标准接口,实现了变电站建设的工厂化调试和配送式安装,成为先进、可靠、集成、低碳、环保的新型智能变电站建设典范。该站投运后运行情况良好,由于变电站结构清晰、接口精简,大大减少了运维工作量。该站为110 kV 户外气体绝缘开关设备(GIS,Gas Insulated Switchgear)变电站,具体设计方案及实施效果如下。

5.1 二次设备预制舱

全站设置2个二次预制舱,均为40 尺标准预制舱,采用单列布置方案,每个预制舱布置16 面屏,全站共计32 面屏,均采用尺寸2260×600×600 mm的屏柜。站控层设备、交直流电源、蓄电池及通信设备布置于预制舱1,110 kV 及主变保护、测控等间隔层设备布置于预制舱2。

5.2 预制舱内外接线

该站预制舱内外接线均采用底部走线方式,结合舱内屏柜单列布置方案,在屏柜底部前面设置1个光缆槽盒,后面设置1个电缆槽盒,槽盒规格为500×75 mm。舱内屏柜间的光/ 电缆分别通过这2个槽盒走线,由预制舱厂家在工厂内完成接线及调试;舱内设备与舱外智能一次设备间的光/ 电缆则分成两部:在预制舱的一端设置光/ 电缆转接屏,同时在智能一次设备和转接屏预制标准接口,舱内与舱外需连接的光/电缆先接至转接屏(第一部分,视为舱内接线并在工厂完成),再由转接屏通过预制光缆、电缆连至智能一次设备(第二部分,现场插接即插即用)。预制舱与舱外电缆沟通过电缆隧道连通。

5.3 舱内环境

该站预制舱进行了必要的消防、通风、照明、防雨、防潮、防雷、防腐、防紫外线及防静电设计,为舱内提供良好的人机环境。另外还进行了紧急逃生、视频监控及温湿度控制系统设计。

舱体内出口方向设自带蓄电池的疏散及安全通道指示标志;在舱体长度方向两端按照消防要求设置安全门,内部可无障碍开启,以防舱内发生火灾等紧急事故时工作人员方便逃生。

预制舱内2 条通道方向各设置1个摄像头,达到对舱内情况的全天候监控,并将数据传输到远方后台供调用。

预制舱内温湿度传感器采集预制舱内温度和湿度数据,并将数据上传到后台主机进行分析处理,当舱内温度和湿度数据超出设定的上限和下限时,动力环境主机发出操作空调控制器开启对空调温度进行控制,使舱内温度保持在设定范围内。

5.4 技术经济效益

(1)二次设备预制舱提高建设效率,改善设备建设环境。该站二次设备预制舱吊装时间为1 d,普通变电站控制室内设备安装受不同设备厂家供货时间限制。即使在设备齐全的情况下,普通变电站控制室设备安装通常也需5 d,节约工期4 d。二次设备预制舱通过工厂生产预制,整体运输,现场吊装,避免了常规变电站电土交叉作业带来的二次污染。

(2)即插即用技术缩短建设周期,提升建设质量。预制式光/ 电缆工厂化加工,在施工中直接放置,即插即用,免除了现场熔接、接线,节省了施工时间,大大缩短了配送式变电站的建设周期。普通变电站光/ 电缆敷设和接线需要20 d,现在缩短至9 d,节约工期11 d。由于预制光/电缆集成度高,节约了光/电的数量,并且预制光缆光纤平均损耗较小,比现场制作可靠性高,在日后的运行和检修中,即使有损坏也可以直接更换光缆,维护方便。

(3)基于预制舱的配送式智能变电站建设模式综合经济效益显著。根据国家电网公司LCC 管理要求,结合江苏省电力公司以往工程的LCC 统计数据和资料,分别对常规110 kV 变电站方案和配送式110 kV变电站方案在设计寿命周期内的LCC 成本费用进行测算,设备设计寿命周期按25 a,折现率按7%计,残值率暂按5%考虑,常规变电站方案为258 万元/a,基于预制舱的配送式变电站方案为245 万元/a。

可见,该站全寿命周期成本净年值(NPALCC)[13]较常规站方案减少约13 万元/a。虽然就目前预制式构件尚未形成大规模工程化建设规模的前提下,预制构件成本较高,初期成本分析结果高于常规站方案,但标准配送式变电站在确保建设进度、大幅减缩建设周期、节约施工成本方面的效果则非常显著,减少建设周期幅度高达48.79%,将产生较可观的相对效益,从项目综合价值效益角度分析,采用标准配送式变电站方案占优。

5 结束语

基于预制舱的配送式智能变电站总体来讲是依托装配式变电站的物理技术构架,融入二次设备预制舱、预制光/ 电缆及智能一次设备的综合体,通过提高变电站设备工厂预制化程度及接口的标准化程度,实现智能变电站从“建造”模式提升到“制造”模式的目标。该方案可实现变电站建设效率的提升和建设质量的提高,为今后变电站的设计和建设提供了参考与借鉴。

[1]NIU D X,SHI H,LI J Q.Research of Evaluation Index System of the Development and Construction of“Two-type Transformer Substation”[J].Journal of Sustainable Development,2010,3(3):115-120.

[2]柳国良,张新育,胡兆明.变电站模块化建设研究综述[J].电网技术,2008,32(14):36-38.

[3]何红艳.变电站建设综合开发研究[J].建筑电气,2012(12):37-43.

[4]GIRIUNAS K,SEZEN H,UPAIX REBECCA B.Evaluation,Modeling,and Analysis of Shipping Container Building Structures[J].Engineering Structures,2012,(43):48-57.

[5]朱文博,张 芸.全预制装配式变电站考察情况简述[J].能源与节能,2011(10):20-22.

[6]肖向东,司为国,戴 阳,等.预制装配式变电站设计和建造技术研究[J].建筑技术,2008,39(12):939-942.

[7]彭 鹄,田娟娟,陈 燕,等.重庆大石220 kV 新一代智能变电站优化设计[J].电力建设,2013,34(7):30-36.

[8]罗理鉴,黄少锋,江清楷.智能变电站智能一次设备框架设计[J].电力自动化设备,2011,31(11):120-124.

[9]刘 群.预制式二次设备在智能变电站中的应用研究[J].电气开关,2012,12:37-43.

[10]丁腾波,李 慧.基于预制光缆的智能变电站户外组网方案[J].电力建设,2013,34(2):50-54.

[11]李艳丽,束 娜,韩本帅.智能变电站光缆选型及敷设研究[J].水电能源科学,2012,30(3):167-169.

[12]曹伟炜,宋漩坤,胡君慧,等.变电站集装箱建筑设计方法研究[J].电力建设,2013,34(6):22-25.

[13]韩 豫,胡继军,查申森,等.变电站全寿命周期设计的理论及应用[J].中国电力,2011,44(3):23-26.