高硫煤对燃煤机组的影响分析

宋金琳,张 光

(1.江苏省电机工程学会,江苏 南京 210024;2.江苏南热发电有限责任公司,江苏 南京 210035)

随着电厂煤炭市场的放开,锅炉设计煤种很难保证,大量的高硫煤进入炉内燃烧,造成炉内高温燃烧区域的水冷壁大面积腐蚀和空预器冷端的低温腐蚀、积灰、堵塞,严重影响火电机组的安全运行。文中以江苏南热发电有限责任公司(以下简称南热)2×600 MW 燃煤机组为例,分析水冷壁高温腐蚀的机理,并就燃用高硫煤带来水冷壁高温腐蚀、空预器积灰堵塞、脱硫系统的危害和采取的对策进行了介绍。

1 水冷壁高温腐蚀

南热2× 600 MW 超临界机组锅炉型号为HG-1965/25.4-YM5,为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π 型布置。锅炉岛为露天布置。锅炉同步安装选择性催化还原法(SCR)脱硝装置。脱硫系统采用石灰石-石膏湿法脱硫工艺。锅炉设计煤种为神府煤,校核煤种为淮南煤。

南热1 号、2 号机组分别于2010年1 月和8 月通过168 h 试运行。由于煤炭市场变化,燃用煤种偏离设计煤种较多,尤其在2012年大量高硫煤的燃用导致锅炉水冷壁高温腐蚀严重。2012年3 月1 号机组102B 和2 月2 号机组临检期间发现2 台锅炉水冷壁燃烧器区域及两侧墙均发生大面积高温腐蚀,面积均高达1600 m2,腐蚀减薄严重处高达1.2 mm。

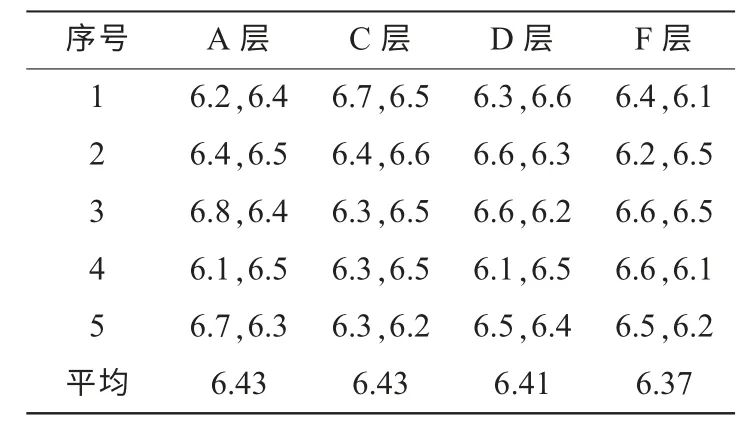

1 号锅炉高温腐蚀主要集中在前墙A 层(中层)燃烧器、后墙D 层(中层)燃烧器下方及周围区域以及两侧墙区域,对上述区域分别在燃烧器喷口下方500 mm 处和相邻燃烧器区域抽取2 点进行测厚,结果见表1。该处水冷壁管设计为D38×7.3 mm,由表1可以看出高温腐蚀减薄量最大1.2 mm,最小0.5 mm,平均约0.9 mm。

2 号锅炉高温腐蚀同样主要集中在前、后墙燃烧器区域及两侧墙热负荷较高区域,对上述区域进行了抽样测厚,高温腐蚀减薄量最大1.1 mm,最小0.1 mm,平均约0.6 mm。

表1 1 号锅炉燃烧器区域水冷壁测厚 mm

通过上述检查、测厚发现,2 台锅炉才运行2年左右,水冷壁区域的高温腐蚀已经相当严重,为此在机组检修期间,对1 号、2 号锅炉的水冷壁进行了大面积的防腐喷涂,以期适当减缓高温腐蚀的发生。2012年3 月1 号机组102B 级检修对水冷壁腐蚀严重区域进行了防腐喷涂。(1)前后墙:上自中间层燃烧器(A、D 层燃烧器)上部1.5 m 处(标高27.7 m),下至水冷壁拐角下1 m 处(标高17.2 m)以上区域,喷涂面积约为500 m2;(2)两侧墙:上自燃烬风燃烧器喷口中心下1.5 m 处(标高34.7 m),下至水冷壁拐角下1 m 处(标高17.2 m)以上区域,喷涂面积约为550 m2。2013年2 月1 号机组103C 级检修期间对上述喷涂区域进行了检查,总体效果较好,未发现喷涂层大面积脱落及高温腐蚀情况,局部由于喷砂除锈不彻底,小范围出现喷涂层脱落,在此次103C 级检修中进行了二次处理。

1.1 高温腐蚀的机理

锅炉水冷壁的高温腐蚀是一个及其复杂的物理化学过程,研究表明:水冷壁的高温腐蚀大多属于硫化物型腐蚀,其腐蚀产物主要是铁的硫化物和氧化物。引起硫化物型高温腐蚀的主要原因是煤粉在缺氧条件下燃烧产生了H2S 以及游离态硫,其与管壁基体金属铁以及铁的氧化物发生反应生成铁的硫化物。

1.1.1 硫化氢气体腐蚀

研究表明:当炉膛内过量空气系数α<1.00 以及当水冷壁附近因煤粉浓度过高,空气量不够而出现还原性气氛时,原煤中的硫以H2S的形式释放出来的比例在75%以上[1],通常当CO/(CO+CO2)由8%上升到24%时,H2S 则由0.02%上升到0.07%,从而引起水冷壁的强烈腐蚀。在H2S 浓度不变时,若管壁温度低于300℃,则水冷壁不腐蚀或腐蚀很慢;若壁温在300~500℃范围内,则腐蚀速度与壁温呈指数关系,即壁温每升高50℃,腐蚀速度增加一倍[2]。H2S 气体具有渗透作用,它可穿过疏松的Fe2O3层和致密的磁性氧化铁层(Fe2O3·FeO)与其中复合的FeO 以及管壁Fe 发生反应,腐蚀速率与烟气中H2S的浓度几乎成正比,其反应如下:

1.1.2 单质硫腐蚀

煤粉在燃烧过程中会产生一定量的单质硫,其在350~400℃时很容易与碳钢直接反应生成硫化亚铁形成高温硫腐蚀,并且从450℃开始,其对炉管的破坏作用相当严重。单质硫的生成途径主要有以下几种:

(1)煤中的黄铁矿FeS2受热分解:

(2)H2S 和SO2反应分解出单质硫:

(3)H2S 与O2反应:

(4)FeS2与碳的混合物在有限的空气中燃烧[3]:

(5)在高温下H2S 分解也可以产生单质硫[4]:

生成的单质硫可以直接穿透管壁金属表面保护膜,并沿金属晶界渗透,进一步腐蚀锅炉水冷壁并同时使氧化膜疏松,剥裂甚至脱落。

金属硫化腐蚀产物层相对基体金属的体积比很大,一般在2.5~4.0 之间,因此,层内会产生很大的应力,腐蚀层易破裂。其熔点温度较高为1195℃,性质非常稳定,即使在1000℃高温下,其与氢气还原反应也非常低,在还原气体中能保持稳定。当温度超过其熔点温度,烟气中的氧化性气体达到一定分压时,则缓慢氧化转变成Fe3O4:

生成的SO2又可以提高单质硫的活性并加速硫酸盐型腐蚀,使腐蚀不断恶化。在2775℃以后其会发生分解,生成硫和自由铁。

通过上述高温腐蚀的机理分析,可以看出原煤中的含硫量越高,发生高温腐蚀的几率和速率就越快,国外的研究表明:燃用含硫量低于0.8%的煤种时,高温腐蚀的速率较低。

2 空预器低温腐蚀和积灰堵塞

2.1 空预器低温腐蚀

锅炉燃料中或多或少都含有硫。当燃用含硫量较高的燃料时,燃料中的硫份燃烧后除了部分硫酸盐留在灰中外,大部分变成SO2,其中约有0.5%~5%的SO2在烟气中过剩氧量及积灰中Fe2O3的催化作用下生成SO3,SO3与烟气中的水蒸汽形成硫酸蒸气。硫酸蒸气的含量越高,酸露点越高,可以达到110~160℃,甚至更高。这就导致硫酸蒸气凝结在低于烟气露点的低温受热面上,引起腐蚀,称之为低温腐蚀。锅炉低温腐蚀最严重的部位是空气预热器的冷端。

烟气的酸露点与燃料含硫量和单位时间送入炉内的总硫量有关,而后者是随燃料发热量降低而增加的。显然,燃料中的含硫量较高,发热量较低,燃烧生成的SO2就越多,进而SO3也将增加,致使烟气酸露点升高。酸露点越高,腐蚀范围越广,腐蚀也越严重。

对空预器冷端加装防护措施,并尽量降低燃煤硫含量,是减少低温腐蚀的有效途径,南热在机组建设期间同步安装了SCR 脱硝装置,空预器冷端传热元件采用搪瓷钢板,有效避免了冷端低温腐蚀的发生。

2.2 空预器积灰堵塞

烟气中的SO3与烟气中的水蒸汽形成硫酸蒸气;而南热2×600 MW 机组为了满足环保要求,同步安装的SCR 脱硝装置,有时喷氨量较大,因而造成氨逃逸率增加。这样,氨气与硫酸蒸气反应,生成硫酸氢氨,硫酸氢氨在180~200℃的环境中呈鼻涕状的黏性物,因此在空预器高温段和低温段处,烟气中的灰尘容易和硫酸氢氨一块极易粘附于空预器换热面上,造成积灰、堵塞,使得空预器压差变大,排烟温度升高,锅炉效率降低,送、引风机电流增加,引风机失速,影响机组带负荷等一系列问题。

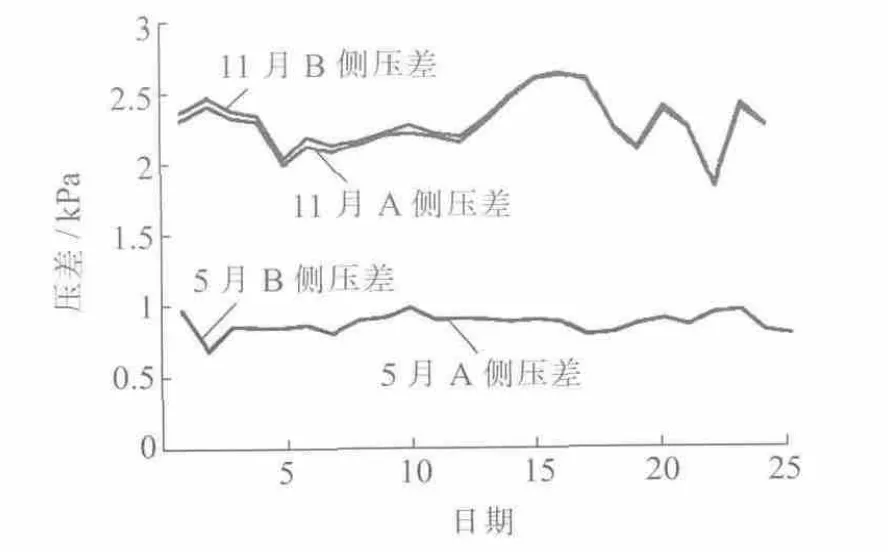

1 号锅炉2012年3~5 月进行了102B 修,期间空预器进行了冲洗,冲洗后空预器压差降低,2012年5月1 号A 空预器烟气侧进、出口压差平均约0.88 kPa,最高时约1.1 kPa;1 号B 空预器烟气侧进、出口压差平均约0.87 kPa,最高时约1.2 kPa。因大量高硫煤的燃用,尤其11 月份,入厂煤平均含硫量高达1.02%,导致空预器进出口压差急剧增加。2012年11 月份1 号A空预器进、出口压差平均约2.3 kPa,最高时约3.12 kPa;1 号B 空预器进、出口压差平均约2.29 kPa,最高时约3.07 kPa。和5 月份相比,空预器进出口压差大幅增加,如图1 所示。

图1 空预器进出口压差

目前多数燃煤电厂采用吹灰和控制喷氨解决空预器的积灰及堵塞。南热曾多次发生空预器冷端堵塞,这时,将冷端蒸汽吹灰压力提高至2.0 MPa,连续吹灰,可使空预器压差降低。SCR 脱硝机组的空预器吹灰器一般采用蒸汽和高压水双介质吹灰器,当空预器堵塞严重时,可以在线实施高压水冲洗,亦可以降低空预器压差。同时在机组检修期间,采用高压水对冷、热端传热元件进行彻底的清洗;还可通过低氮燃烧器改造和燃烧调整来降低SCR 入口NOx含量,减少喷氨量,控制氨逃逸,减少硫酸氢氨的生成,防止空预器堵塞。

3 高硫煤对脱硫系统的影响

南热脱硫设计收到基硫分为1%,对应系统进口SO2浓度2 432.5 mg/m3。实际运行中,因入厂煤硫分搭配问题,例如:2012年11 月份入厂煤平均硫分为1.02%,月平均硫分看似仅超设计值一点点,但是因为来煤硫分波动较大,一段时间只来高硫煤,一段时间又全是低硫煤,再加上南热单圆型煤场造成的配煤困难,脱硫系统入口SO2浓度一段时间内远超设计值,入口3800 mg/m3,4000 mg/m3的SO2浓度成为常态,这么高的SO2浓度对脱硫系统运行的影响十分严重,主要有以下几方面。

3.1 排放超标

脱硫系统目前执行200 mg/m3的排放标准,因高硫煤问题造成脱硫系统出口排放超标,为了避免环保处罚并获得脱硫电价,只能以降负荷应对。经统计,2012年11 月2 日~12 月10 日,为保证SO2排放数据共降负荷31 次,时间长达16.67 h,严重影响公司月度电量计划的完成。

3.2 脱硫系统物料平衡发生问题

高硫分导致石灰石粉的用量增加,原有的有序供粉被打破,粉仓粉位最低时仅有0.5 m,协调供粉人员频繁忙于救急,严重影响脱硫系统运行安全。

高硫分导致供浆量大增,为保证排放,供浆泵出口调门开度至最大,多次造成供浆泵超负荷跳闸。

高硫分导致石膏产量大幅增加,因供浆量增大,浆液氧化不足现象相当明显,脱水系统24 h 运行,有时还不能满足运行要求,不得不外排部分浆液。

3.3 运行控制困难

浆液密度控制发生问题,正常情况下浆液密度1150 kg/m3时开始脱水,但为了满足排放要求,加大供浆量,浆液密度边脱水边升高,1180 kg/m3,1200 kg/m3成为常态,造成搅拌器超负荷运行,电机过热跳闸。

为应对“石膏雨”问题,治理结束后,规定了不同负荷、不同SO2浓度下运行参数的控制规定,高硫分导致这些规定得不到执行,除雾器压差上升,“石膏雨”现象抬头,影响公司正常的生产秩序。

3.4 对设备的影响不断显现

高硫分造成的氧化、密度控制等问题,对脱硫设备造成的影响十分严重,供浆泵、搅拌器电机过热,除雾器压差上升,系统设备、管道、阀门磨损加剧,设备缺陷大幅度上升,急剧减少这些设备的使用寿命。

4 燃用高硫煤带来的主要经济损失

4.1 空预器压差增加造成电量损失

空预器压差增大导致送、引风机电流大幅增加,1号机组2012年5 月份送风机平均电流66 A,11 月份送风机平均电流75 A,空预器堵塞导致送风机平均电流增加9 A。2012年5 月份引风机平均电流227 A,11月份引风机平均电流285 A,空预器堵塞导致引风机平均电流增加58 A。单台引风机增加电耗500 kW·h/h,单台送风机增加电耗76.7 kW·h/h,则1 号机组增加电耗1 153.4 kW·h/h,按0.456 元/(kW·h)计,平均每天用电增加电量费用1.26 万元,按年利用小时7500 h 计,每年用电增加电量费用约为395 万元。

4.2 水冷壁高温腐蚀增加防腐喷涂费用

1 号锅炉102B、103C 修水冷壁喷涂面积约1600 m2,2 号锅炉临检水冷壁喷涂面积1600 m2,共计喷涂费用约200 万元。因水冷壁仍存在高温腐蚀,后续仍将进行防腐喷涂,费用还将增加。

5 结束语

燃用高硫煤(含硫量≥1%)时,对于燃煤锅炉,尤其是带有SCR 脱硝装置的燃煤锅炉的影响非常大。主要体现在水冷壁的高温腐蚀、空预器堵塞以及排放超标等方面。燃煤发电企业为了满足日益严格的环保要求,不得不投用脱硝和脱硫装置。为了保证NOx达标排放,要求脱硝入口的NOx含量尽可能的低,这就导致在燃烧器区域要求低氧燃烧,形成还原性氛围,如燃用高硫煤将加剧该处区域水冷壁管的高温腐蚀。减缓水冷壁高温腐蚀的主要措施主要是通过低氮燃烧器改造和燃烧调整,有效降低炉膛出口NOx含量,同时控制燃烧区域还原性氛围。而对于投用SCR 脱硝装置所造成的氨气逃逸由此形成硫酸氢氨,附着在空预器传热元件上,造成空预器积灰、堵塞,导致空预器压差增大的危害,目前主要采用低氮燃烧器改造和燃烧调整来降低SCR 入口NOx含量,减少喷氨量,控制氨逃逸。当空预器发生冷端堵塞时,将冷端蒸汽吹灰压力提高至2.0 MPa,连续吹灰,可使空预器压差降低。SCR 脱硝机组的空预器吹灰器一般采用蒸汽和高压水双介质吹灰器,当空预器堵塞严重时,可以在线实施高压水冲洗,亦可以降低空预器压差。

虽然通过水冷壁的防腐喷涂,可以减缓高温腐蚀的发生;加强空预器吹灰、控制氨气逃逸率,可以减缓空预器的堵塞,但都不能从根源上消除隐患。只有控制入炉煤的含硫量,方可消除高硫煤带来的不利因素,确保机组安全、经济、稳定、可靠运行。

[1]刘 青,吕俊复,张建胜,等.还原态下流化床煤热解硫的释放[J].中国矿业大学学报,2003,32(4):367-370.

[2]岑可法.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1995:25.

[3]赵 虹,魏 勇.燃煤锅炉水冷壁烟侧高温腐蚀的机理及影响因素[J].动力工程,2002,22(2):1700-1704.

[4]杨 波,田松柏.不同形态硫化合物腐蚀行为的研究[J].腐蚀科学与防护技术,2004,16(6):385-388.