纯化学物质校准-高频燃烧红外吸收法测定镍铝粉末中的碳

张 庸,张继民,杨 丽,郑立春,张作东,刘 睿,余 铮

(1.沈阳黎明航空发动机(集团)有限责任公司技术中心,辽宁沈阳110043;2.力可公司北京办事处,北京100006)

镍铝粉末(Ni:余量,Al:4.0% ~6.0%)为制备镍铝系金属间化合物的重要原料,后者广泛用于航空、航天、能源等领域[1]。镍铝粉末由镍粉和铝粉构成,其物理性质介于两者之间,镍的熔点为1453℃,导磁性较好,铝的熔点为660℃,导磁性较差[2]。碳作为镍铝系金属间化合物的微合金化元素,在最佳成分范围内,合金持久和蠕变性能优异,断裂塑性良好,缺口敏感性消除,同时实现强韧化[3]。从工艺流程来看,控制镍铝粉末中的碳,有利于获得所需的镍铝系金属间化合物,生产中通常将其含量控制为0.05%~0.60%。镍铝粉末中碳的分析采用传统的重量法,虽然准确度高,但操作繁琐,分析时间长,无法满足日常生产的需要,且由于方法灵敏度的限制,不适用于0.1%以下碳量的分析[2]。高频燃烧红外吸收法由于操作简便、分析速度快已广泛用于冶金[4-5]及地质[6-8]领域的分析,但用于新型物质的分析还存在标样不足等问题[9-10],该方法虽然用于镍基钎料BAu20NiCrFeSiB(Ni:余量,B:1.80% ~2.40%,Au:20.00% ~21.00%,Cr:5.00% ~6.00%,Fe:1.70% ~2.80%,Si:3.00% ~3.60%,C:≤0.03%)[11]和镍基自熔合金FNZ-Cr60A(Ni:余量,Cr:15.0% ~20.0%,B:3.0% ~4.5%,Si:3.5% ~5.5%,Fe:≤5.0%,C:0.5% ~1.1%)[12]中碳的分析,获得了满意的效果,但采用异标校正,量值溯源性有待提高,且由于碳含量范围、合金成分不同,最佳测量条件不一致,尚无规律可言,更无国家标准方法[13]。

若直接采用高频燃烧红外吸收法分析镍铝粉末中碳含量,同样无同牌号标样,且高频能量难以与样品耦合,同时由于高频炉温远高于Al的熔点[14],易导致局部燃烧剧烈,样品飞溅。基于此,本文参阅合金性质、碳含量更接近的镍基自熔合金 FNZCr60A的分析条件进行试验[12],由于样品的碳含量大于0.05%,未采用打底坩埚[11],而是采用灼烧过的坩埚,对常用助熔剂进行了筛选,并针对影响分析结果的助熔剂用量、加入顺序以及样品称样量等因素进行了优化[15],通过重点研究纯化学物质校准的问题,采用基准碳酸钠试剂绘制工作曲线,提高了碳含量分析的准确度[5,16-17]。

1 实验部分

1.1 仪器和主要试剂

CS600型红外碳硫测定仪(美国LECO公司);BSA 124S电子天平(奥多利斯科学仪器公司);Handystep electronic自动加液器(普兰德公司)。

超低碳陶瓷坩埚(湖南醴陵金利化工厂),1100℃灼烧4 h以上,置于干燥器中备用。

助熔剂:钨锡助熔剂LecocelⅡ501-008(1137-2);铁助熔剂Lecocel 502-231;锡助熔剂Lecocel 501-076;钨助熔剂 LecocelⅢ 763-263;锡囊Lecocel 501-059。

碳标准溶液:准确称取4.4126 g的碳酸钠(分析纯,100~105℃烘干2 h,置于干燥器中待用),溶于二次去离子水中,定容于100 mL容量瓶中。此溶液含碳5 mg/mL。

氧气(纯度99.99%)。

干燥剂:过氯酸镁 LECO 501-171-HAZ(CO40456)。

CO2吸收剂:碱石棉 LECO 501-174-HAZ(78401)。

1.2 实验方法

用自动进样器准确移取20、40、80、120 μL 标准溶液于锡囊中,烘干,放入灼烧过的坩埚中,加入0.5 g铁屑、1.5 g钨锡助熔剂,待用。开机预热,确保系统无泄漏,将仪器按说明书要求进行校准,并且扣除空白,手动输入0.2000 g质量,按程序进行分析,测得碳的百分含量,建立线性工作曲线。于灼烧过的坩埚中称取0.2 g试样,加入0.5 g铁屑和1.5 g钨锡助熔剂,按程序进行分析,仪器自动给出分析结果。

2 结果与讨论

2.1 助熔剂试验

2.1.1 助熔剂种类

助熔剂不仅可以增加样品中导磁物质,提高燃烧温度,还具有抑制样品飞溅的作用[15],助熔剂选择不当,会得出错误的结果[18]。本文参考文献[12],选择助熔剂锡、钨、钨锡、铁进行试验,锡能提高熔渣的流动性,降低熔渣凝固点;钨为高熔点金属,氧化燃烧放出热量,可使燃烧平稳,不飞溅;钨锡则为钨与锡的混合物,不仅可降低熔点,同时锡在燃烧时同钨一样放出大量的热;铁则为高电磁感应性金属,通过高频感应产生较大的涡电流和较多的焦耳热,提高炉温,使样品燃烧完全[19]。各助熔剂测定结果见表1。

表1 助熔剂筛选试验Table 1 Experiment effect of different flux agents

由表1可见,用锡、钨、钨锡时,样品均未充分燃烧,说明样品导磁性较差,需要添加铁,以增强导磁性,这不同于镍合金的测定[20];但仅仅添加铁,测定结果欠佳,说明样品熔点高,需要添加能降低熔点的锡,同时添加铁与钨的测定结果反而不佳,也证实了这一点,因为钨也是高熔点金属,虽然此时样品燃烧平稳,但熔点高,无法快速引燃;同时添加钨、锡、铁助熔剂,测定值稳定,燃烧效果好,此时铁增强导磁性,钨使燃烧平稳,抑制铝局部燃烧剧烈导致的结果波动,锡能降低熔点,使得样品快速引燃;钨锡为钨和锡的混合物,效果与后两者之和类似,而复合助熔剂的应用减少了逐一称量加入,操作繁琐和造成助熔剂分布不均等现象[21],因此本文选择添加钨锡和铁助熔剂,与前期工作结论一致[12]。

2.1.2 助熔剂用量及加入方式

助熔剂的加入量以及样品、助熔剂的叠放次序是影响分析结果的重要因素[15],助熔剂称量偏差甚至要求控制在5 mg[20],叠放次序对不同物质影响不尽一致[10,12]。同批待测样品,固定加入1.5 g钨锡,改变铁的加入量。结果表明,添加0.3 g铁时,测定结果不佳,说明导磁效应不显著,这与前期工作有差异[12],对比材料组成发现 FNZ-Cr60A含有约5.0%的铁,导磁性好,添加0.3 g铁即可保证燃烧时与高频炉很好地耦合,而镍铝粉末不含有铁,也进一步证实了镍铝导磁性差;添加0.5~1.0 g铁时,测定结果较一致,但随着铁用量的增加,导磁效应增强,高频炉的负载随之增加,对使用寿命不利,试验确定铁用量为0.5 g。

固定加入0.5 g铁,改变钨锡的加入量。由表2分析结果可见,添加1.0~1.2 g钨锡,测定结果不佳,说明助熔效果不太显著,添加1.5~1.7 g钨锡,测定结果较稳定,但添加1.7 g钨锡时,灰尘亦增多,需要增加清扫次数,试验确定钨锡用量为1.5 g。采用试样+0.5 g铁+1.5 g钨锡和0.5 g铁+试样+1.5 g钨锡两种添加方式对样品进行测定,测定结果基本一致,说明铁置于坩埚底部或样品之上,均可很好地增加导磁效应,最终采用试样+0.5 g铁+1.5 g钨锡的添加方式。

表2 助熔剂用量及加入方式对碳测定结果的影响Table 2 Effect of flux agent dosage and adding mode on determination results of carbon

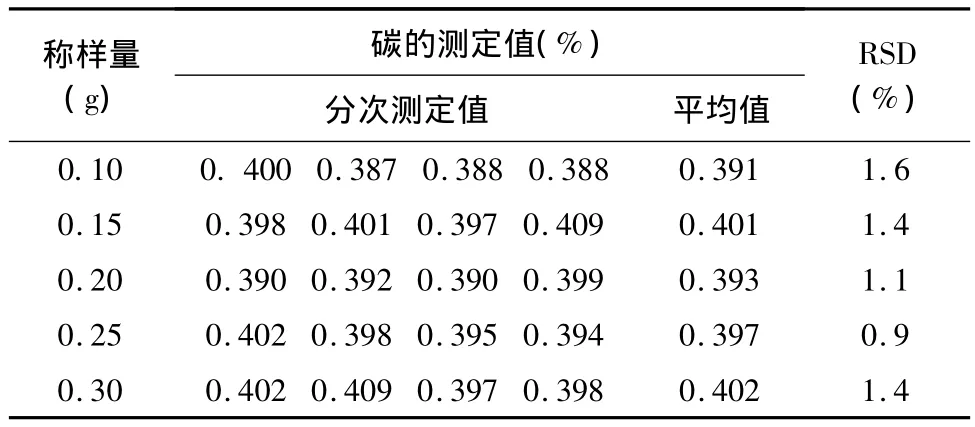

2.2 称样量

称样量直接影响高频感应燃烧情况[15],称样量大熔融不好,结果易偏低,对燃烧污染大;称样量太少,称量误差大,影响结果的稳定性[22]。镍合金的称样量一般取1.0 g[20],但前期工作表明,镍基粉末导磁性差,称量过多,碳释放困难[12]。在0.10~0.30 g范围内进行称样量试验,结果见表3。当称样量为0.10 g时,测定结果精度较差,由于本实验采用万分之一天平,不应由称量误差引起,应与样品代表性不足有关;称样量为0.15~0.30 g时,测定结果较稳定,此时既能有效代表样品组成,又不至于导致熔融困难。考虑到称样量过多需要增加清扫次数,称样量过少易降低样品代表性,本实验选择称样量为0.20 g,与前期工作结论一致[12]。

表3 不同称样量对碳测定结果的影响Table 3 Effect of sample weight on determination results of carbon

2.3 校准曲线

2.3.1 标准物质的选取

纯化学物质校准溯源性更好[5],本文尝试用纯化学物质绘制校准曲线。本实验采用万分之一天平,若直接称取化学试剂校准,误差较大,因此需要称取适量的基准物质,配制标准溶液,通过分取溶液以获得合适的碳含量。目前采用的基准物质主要有碳酸钠[5]、草酸钠[16]、蔗糖[17]等,本研究对草酸钠与碳酸钠进行了试验,结果表明,草酸钠常温下不易溶解,加热溶解也较缓慢,而且加热温度不能超过90℃,否则草酸会分解,而碳酸钠不仅易溶解,而且较稳定,利于试验过程中的烘干操作,因此本试验选择碳酸钠作为校准物质。

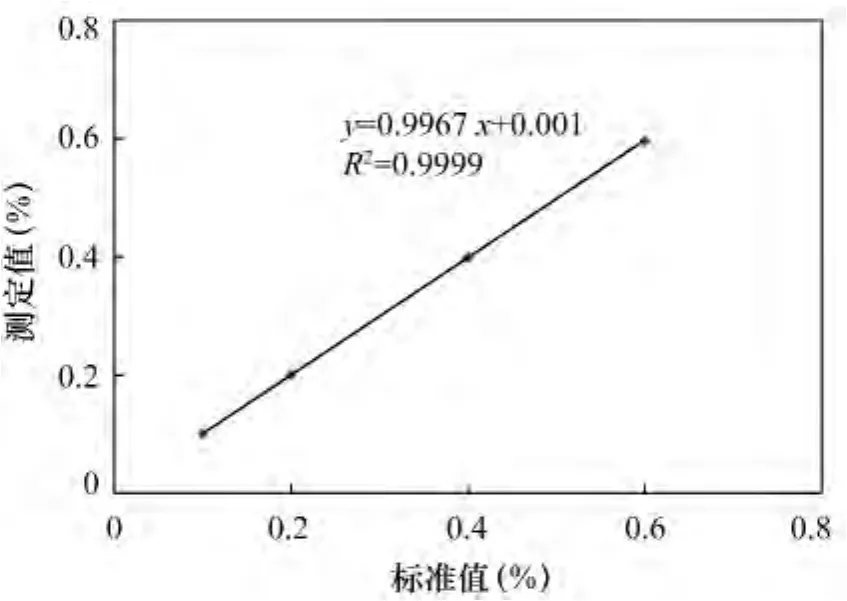

2.3.2 校准曲线的绘制

根据所分析的镍铝粉末的含量范围,按照试验方法,采用自动进样器分别移取 20、40、80、120 μL碳标准溶液于锡囊中,待锡囊烘干后,用仪器进行分析。手动输入0.2000 g质量,绘制了碳的标准曲线,碳含量范围为0.10% ~0.60%,结果见图1。从图1可以看出,该曲线的线性好,回归系数为0.9999,优于异标校正[12]。

2.4 方法定量限

称取0.5 g纯铁、1.5 g钨锡助熔剂连续测定11次,按称样量 0.2 g计算,碳含量的平均值为0.0013%,标准偏差为0.0005%,空白值10倍的标准偏差计算得到方法测定下限为0.005%[23]。结合标准曲线,该方法的测定范围为0.005% ~0.60%。

图1 碳标准曲线Fig.1 Standard curve of carbon

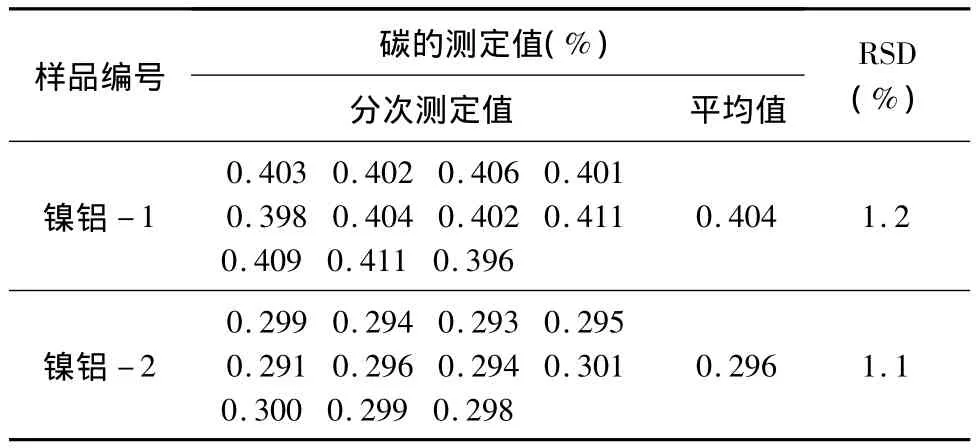

2.5 方法精密度

选取两批次的镍铝粉按照试验方法,分别连续测定11次,结果表明该方法精密度良好,相对标准偏差(RSD)小于1.2%(表4)。

表4 方法精密度Table 4 Precision tests of the method

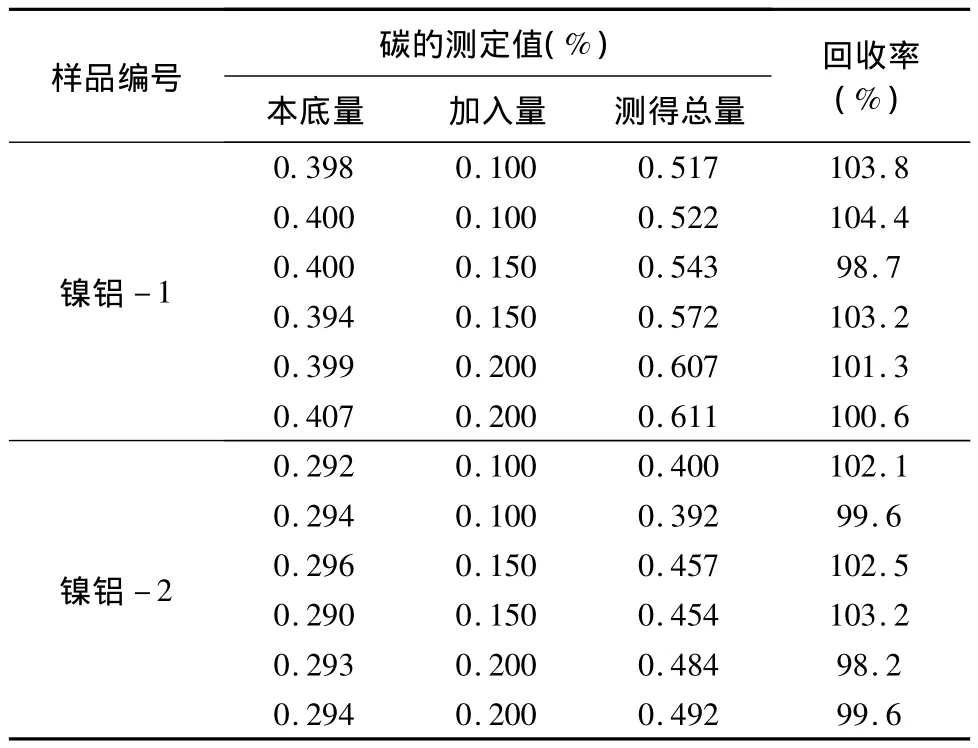

2.6 加标回收率

采用自动进样器分别移取20、30、40 μL碳标准溶液于锡囊中,烘干后,分别加入到预先称取0.2 g样品的坩埚中,添加0.5 g铁+1.5 g钨锡,对两批次样品进行测定,结果表明该方法的回收率在98.0% ~105.0%之间(见表5)。

3 结语

本文采用CS600型高频燃烧-红外碳硫分析仪分析镍铝粉末中的碳,解决了样品导磁性差、燃烧易飞溅等问题,实现了该类物质中0.005% ~0.60%碳的快速、准确测定。日常分析时,根据待测样品含量配制相应浓度的基准物质碳酸钠绘制校准曲线,将大大提高分析结果的准确性。

本课题的研究成果也可为分析其他镍基粉末提供借鉴。同时,在分析过程中发现,虽然镍铝粉末与镍基钎料、镍基自熔合金同为镍基粉末,但由于碳含量范围、合金元素不同,导致样品导磁性以及熔点不同,其最佳测量条件还是有少许差异,分析更多牌号的镍基粉末,总结分析条件的规律性,将是下一步工作的重点,以期为制定高频燃烧-红外吸收法测定镍基粉末中碳的国家标准方法提供依据。

表5 加标回收率试验Table 5 Spiked recovery tests of the method

[1]胡建华,林冲,张文赜.镍-铝粉末材料的变形致密化研究[J].塑性工程学报,2008,15(4):86-89.

[2]曹宏燕.冶金材料分析技术与应用[M].北京:冶金工业出版社,2008:40-59.

[3]郭建亭.高温合金材料学(上册)[M].北京:科学出版社,2008:162.

[4]ASTM E1941—2010,Standard Test Method for Determination of Carbon in Refractory and Reactive Metals and Their Alloys[S].

[5]GB/T 223.86—2009,钢铁及合金碳含量的测定——感应炉燃烧后红外吸收法[S].

[6]ASTM E1915—2005,Standard Test Method for Analysis of MetalBearing Oresand Relative Materialsby Combustion Infrared-Absorption Spectrometry[S].

[7]赵淑云,王成,葛钰玮,索金玲,彭秧.高频燃烧-红外碳硫吸收仪测定含铜烧结物料中的高含量硫[J].岩矿测试,2011,30(3):353-356.

[8]王小松,陈曦,王小强,何沙白,杨光宇.高频燃烧-红外吸收光谱法测定钼矿石和镍矿石中的高含量硫[J].岩矿测试,2013,32(4):581-585.

[9]李兰群,尹艳清.高频感应燃烧-红外吸收法测定复合碳硅锰铁中碳和硫[J].冶金分析,2010,30(6):62-65.

[10]郭飞飞,杨植岗,王学华,徐井然,王朝亮,黄小峰,王蓬.高频燃烧红外吸收法测定碳化硼中总碳[J].冶金分析,2012,32(7):38-40.

[11]杨丽,张庸,张继民,刘新,韩树国.高频燃烧-红外吸收法测定钎料中低碳[J].冶金分析,2013,33(9):28-31.

[12]郑立春,张庸,闫秀芬,张继民,杨丽,詹秀嫣,李继超.高频燃烧-红外吸收法测定镍基自熔合金中碳[J].冶金分析,2013,33(11):67-70.

[13]YS539—2009,镍基合金粉化学分析方法[S].

[14]刘英,臧慕文.金属材料分析原理与技术[M].北京:化学工业出版社,2009:550.

[15]张长均,王蓬,张之果.影响高频红外碳硫仪分析结果稳定性的探讨[J].冶金分析,2006,26(6):90-91.

[16]邢华宝,徐汾兰,李锦,曾尊武,陈英颖.钢中超低碳的分析[J].冶金分析,2001,21(2):24-25.

[17]钟华.纯化学物质校准-高频燃烧红外吸收法测定钛及钛合金中碳[J].冶金分析,2012,32(3):30-34.

[18]任维萍.高频燃烧红外吸收法测定高锰不锈钢中痕量硫的助熔剂选择及其作用机理研究[J].冶金分析,2012,32(11):26-30.

[19]张明杰,戴雪峰,陆丁荣,王杰.高频燃烧-红外碳硫仪用于农用地土壤质量调查样品中碳硫的快速测定[J].岩矿测试,2010,29(2):139-142.

[20]ASTM E1941—2011,Standard Test Methods for Determination of Carbon,in Refractory and Reactive Metals and Their Alloys[S].

[21]吴永明,陶武,荣金相,张小英.新型W-Fe-Sn复合助熔剂研制、表征及应用[J].冶金分析,2013,33(3):80-84.

[22]张蓉.高频燃烧-红外吸收法分析高碳铬铁中硫[J].冶金分析,2009,29(10):60-62.

[23]陈琣榕,李景虹,邓勃.现代仪器分析实验与技术[M].北京:清华大学出版社,2006:21.