基于遗传算法和模糊PID的采煤机滚筒调高系统研究

王振臣,刘建旺,张 聪,程 菊

(燕山大学电院工业计算机控制工程河北省重点实验室,河北 秦皇岛066004)

随着采煤机械化程度的不断提高,在滚筒采煤机中,滚筒的高度控制是滚筒采煤机控制的关键。现在已有大量研究,煤岩界面变化的实时性和不确定性,使得简单的液压调高控制不能满足高性能的要求;而先进控制理论的应用,能使得系统更好的满足动态特性要求,使滚筒能够快速、准确地跟踪煤岩界面实际高度变化[1]。本文针对这种情况,将电液伺服系统与遗传算法和模糊PID控制相结合,实现对采煤机滚筒高度的控制,并对所设计的控制系统进行仿真研究。

1 系统的组成及工作原理

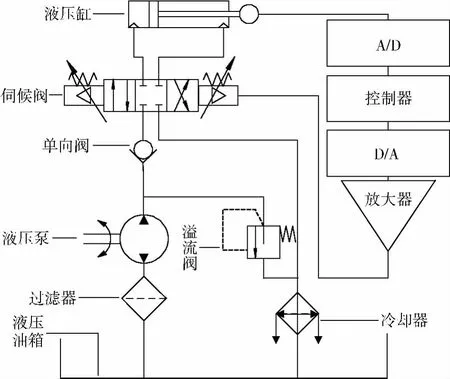

系统组成及原理[2-3]如图1所示,系统主要有液压变量泵、电液伺服阀、溢流阀、液压缸及控制部分组成。该系统的工作原理是由位置传感器测得液压缸实际位置信号,与给定信号比较,对误差通过控制算法处理得到控制量,经过D/A转换及放大器放大处理后驱动电液伺服阀阀芯动作,进而控制液压缸的活塞位移,最终调节滚筒高度。

2 系统模型建立

对采煤机滚筒调高系统建立数学模型[3-6]。

图1 液压自动调高系统

伺服阀的线性化流量方程见式(1)。

式中:qL为液压缸负载流量;Kq为伺服阀对阀芯位移的流量增益;xv为输入阀芯位移;Kc为伺服阀流量—压力系数;pL为液压缸进出油口压差。

液压缸进出口连续流量q1、q2见式(2)式(3)。

式中:A1、A2为液压缸无杆腔、有杆腔有效活塞面积;xP为液压缸活塞位移;p1、p2分别为液压缸进、出油口压力;CiP、CeP分别为液压缸内,外泄露系数;βe为有效体积弹性模量;V1、V2分为液压缸进、回油腔的容积。

液压缸液压力输出与负载力平衡方程见式(5)。

式中:mt为负载和活塞折算到活塞上的总质量;BP为活塞和负载的黏性阻尼系数;K为负载的弹性刚度;FL为作用在液压缸活塞上的合负载力。

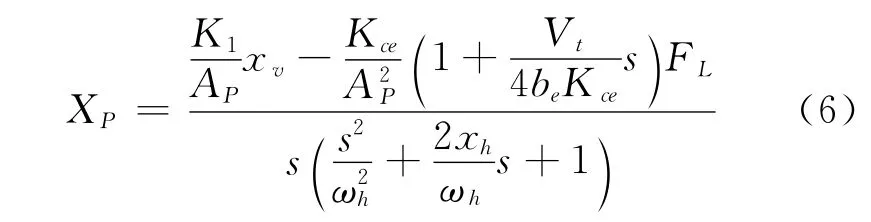

因为APxP≪V0(假设每个腔对称,AP为液压缸有效活塞面积,V0为活塞在中间位置是各个油腔容积)且,则由式(1)~ (5)得液压缸活塞位移XP的函数,见式(6)。

其中:ξh为阻尼比;ωh为液压固有频率;Kce为伺服阀总流量—压力系数。

电液伺服阀平衡方程见式(7)。

式中:xv为输入阀芯位移;U为伺服阀输入电压;Ka为放大器增益;Ksv为伺服阀增益。

由(6)、(7)得开环传递函数,见式(8)。

3 控制器的设计与系统仿真分析研究

3.1 遗传算法和自适应模糊PID复合控制原理

在自适应模糊PID控制中,需要经过反复试凑才能得到参数初值,而遗传算法有很好的全局寻优特性。利用遗传算法对模糊量化因子在线优化,间接优化了模糊规则,并同时优化PID参数初值,克服了自适应模糊PID的不足,控制原理如图2所示。

图2 GA与模糊PID复合控制原理

图2 中虚线框中为模糊PID控制器,其中Ke、Kec、Kcp、Kci、Kcd为模糊量化因子。在模糊规则和隶属度函数不变时,量化因子的调整改变输入变量落在隶属度函数的区间,即调整量化因子与调整隶属度函数区间具有相同功能,而调整量化因子则更简单易行,这里通过遗传算法不断优化寻找最优解。同时,PID参数的初值也需遗传算法不断寻优得到。这里通过遗传算法不断优化寻找最优的模糊因子和PID参数初值,使得控制器达到最优控制效果。

3.2 自适应模糊PID控制器的设计

自适应模糊PID控制器的输入量为误差e和误差变化ec,利用模糊控制规则根据e和ec的变化对PID参数进行在线实时修改[7-11],其结构如图2虚线框所示。该模糊控制器通过不断检测e和ec,利用模糊控制原理对PID三个参数在线调整,以满足不同e和ec时对控制参数的不同要求,从而使系统有更好的性能。

3.2.1 输入输出变量及隶属度函数的确定

模糊控制器的输入为经模糊量化处理后的e和ec,输出为经模糊规则近似推理得到的ΔKP、ΔKI、ΔKD,输入输出变量的基本论域均为[-6,6],模糊论域为{-6,-4,-2,0,2,4,6}。PID参数修正公式如式(9)所示。

式中:KP0、KI0、KD0为PID参数初始值。

偏差论域E和偏差变化率论域EC及模糊输出ΔKP、ΔKI、ΔKD的模糊子集均为{NB,NM,NS,ZO,PS,PM,PB},子集元素分别代表负大、负中、负小、零、正小、正中、正大。

3.2.2 模糊规则的建立

根据专家实际操作得到的经验和知识,建立针对ΔKP、ΔKI、ΔKD三个参数分别整定的模糊控制规则表,见表1。

表1 模糊控制规则

3.2.3 模糊仿真

图3 控制系统仿真模型

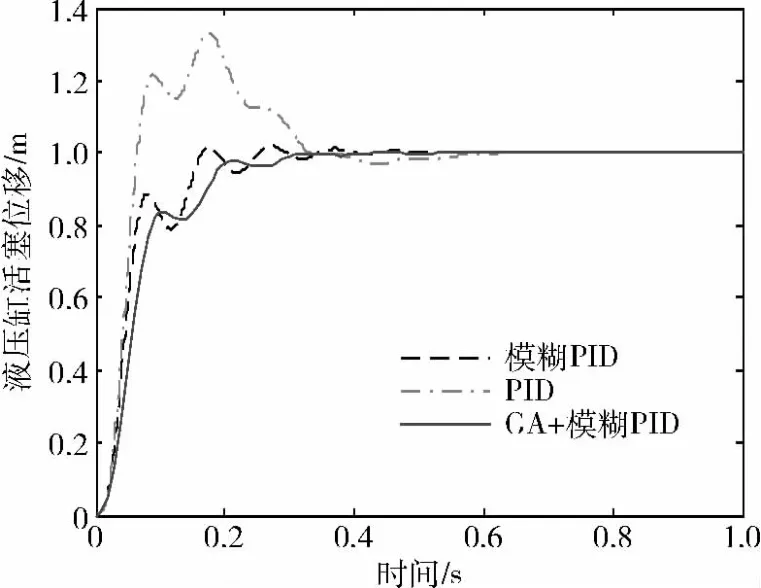

图4 仿真结果曲线

3.3 遗传算法优化控制器参数及仿真

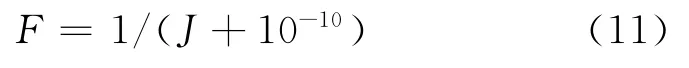

本文中提出遗传算法对模糊自适应PID的量化因子,以及对PID的参数初值同时进行寻优,使控制器达到更好的控制效果[13-14]。取目标函数形式见式(10)。

其中,当e(t)<0时,产生超调,需抑制,采用加入惩罚项的方法,在控制项中加入一个较大的项ω3|e(t)|,ts为调节时间,e(t)为误差,J为目标函数;ω1、ω2、ω3为加权系数。目标函数J值越小,控制系统的质量就越好,而遗传算法是以寻求最大值形式进行寻优的,适应度函数见式(11)。

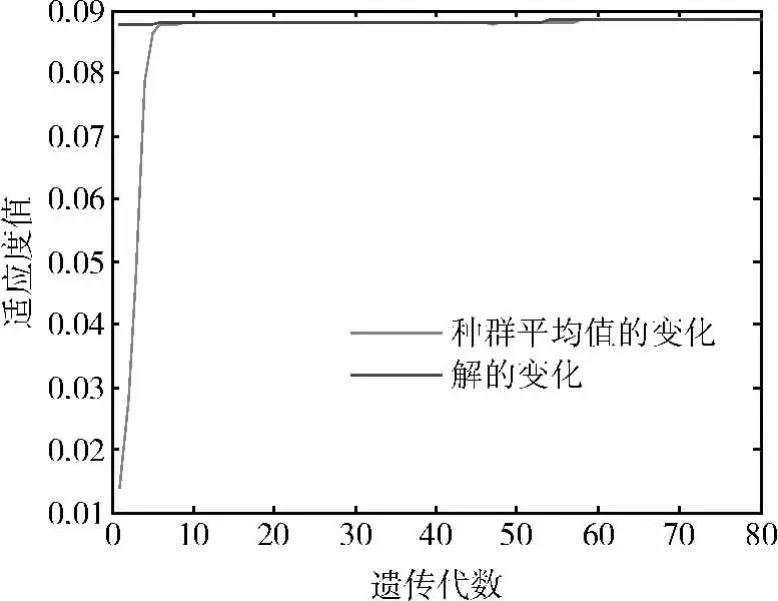

采用实数编码,种群中个体数目为30,交叉概率为0.95,变异概率为0.08。以“mohupid.mdl”为仿真模型,采用sim(‘mohupid')命令在遗传算法程序中调用模型,取ke、kec、kcp、kci、kcd、kp、ki、kd参数变化范围分别为[1 10]、[10 65]、[0 0.01]、[0 1]、[0 0.01]、[0.5 1]、[0 1]、[0.005 0.015],调用ga.m,得到最优解为x=[4.97208 24.2928 0.00517169 0.860051 0.00444946 0.5409143 0.000235442 0.00528622]。遗传优化后得到的控制仿真曲线如图4所示。

3.4 仿真结果及分析

对滚筒调高系统通过Matlab/Simulink仿真得到的PID控制曲线、自适应模糊PID控制曲线、遗传算法和自适应模糊PID复合控制曲线如图4所示,遗传算法寻优性能如图5所示。

图5 GA的寻优性能

从仿真结果图4中看出,采用模糊PID控制效果明显优于普通PID的控制效果,超调明显减小,调节时间减少,控制性能得到明显提高,而采用遗传算法优化的模糊PID控制效果更优于模糊PID的控制效果,基本无超调,控制曲线平滑,调节时间更短,控制性能得到进一步提高。

4 结束语

将电液伺服系统与遗传算法优化的模糊PID控制结合应用于采煤机滚筒高度控制系统中,利用了遗传算法的全局寻优,克服了普通自适应模糊PID的凭经验得到隶属度函数的不足,通过优化模糊因子既而优化模糊隶属度函数,优化更加简单,将其应用到采煤机滚筒调高系统中,调节时间短,稳定性好,控制性能更好,采煤机滚筒高度能更好的跟踪煤岩界面变化。

[1]关景泰.机电液控制技术[M].上海:同济大学出版社,2003:157-165.

[2]刘春生,杨秋,李春华.采煤机滚筒记忆程控截割的模糊控制系统仿真[J].煤炭学报,2008,33(7):822-825.

[3]刘春生,荆凯,万丰.采煤机滚筒记忆程控液压调高系统的仿真研究[J].中国工程机械学报,2007,5(2):142-146.

[4]权国通,谭超,周斌.基于模糊自适应PID算法的采煤机液压自动调高系统研究[J].矿山机械,2010,38(12):20-23.

[5]李洪人,王栋梁,李春萍.非对称缸电液伺服系统的静态特性分析[J].机械工程学报,2003,39(2):18-23.

[6]王春行.液压控制系统[M].北京:机械工业出版社,2006:40-46.

[7]王勃群,蔺小林,汪宁.基于Matlab参数自整定PID控制器的设计与仿真[J].自动化技术与应用,2009(1):31-34.

[8]董景新,赵长德,熊沈蜀,等.控制工程基础[M].北京:清华大学出版社,2003:264-268.

[9]刘金琨.先进PID控制及其 MATLAB仿真[M].北京:电子工业出版社,2003:115-118.

[10]Ilyas Eker,Yunis Torun,Fuzzy logic control to be conven tional method[J].Energy Conversion and Management,2006,47(4):377-394.

[11]Yu Yi,Yi Jianqiang,Li Chengdong,et al.Fuzzy logic based adjustment control of a cable-driven auto-leveling parallel robot[A].IEEE/RSJ International Conference on Intelligent Robots and Systems[C].St.Louis,USA,2009:2102-2107.

[12]郜立焕,龚相超,卢堃.阀控液压缸开关系统的模糊控制及SIMULINK仿真[J].甘肃工业大学学报,2003,29(3):65-67.

[13]房怀英,杨建红,吴仕平.基于模糊PID控制沥青砂浆车液压调平系统[J].长安大学学报:自然科学版,2011,31(1):98-101.

[14]曾洁如,谷正气,李伟平,等.基于遗传算法的半主动悬架模糊PID控制研究[J].汽车工程,2010,32(5):429-433.