核主泵转子屏蔽套精密真空蠕变热胀形技术

朱 智,张立文,周平镇,聂龙飞,申文飞

(大连理工大学,辽宁 大连116023)

转子屏蔽套是AP1000核主泵的关键部件之一,将其套装在转子外面,可以防止转子与泵内的冷却剂接触,避免其受到冷却剂的侵蚀,转子屏蔽套的制造和装配精度及质量将直接影响核主泵的正常运转[1]。

AP1000核主泵转子屏蔽套具有超薄大径厚比的特点,其制造和装配难度非常大。核主泵转子屏蔽套采用Hastelloy C-276合金薄板(厚0.381~0.7 m m)经过剪切和焊接工艺制造而成。焊接后,转子屏蔽套的表面特别是焊缝区附近会产生凹凸不平的褶皱,使得热套装后转子屏蔽套各处的箍紧程度不同,在转子屏蔽套内径较大处,转子屏蔽套与转子间配合过松,在核主泵的运行过程中容易引起转子屏蔽套与转子松脱;而配合过紧处,则会导致转子屏蔽套内部产生较大的应力,在核主泵的运行过程中容易引起应力腐蚀,而且增加了热套装的难度。因此,在实际生产中,要求AP1000转子屏蔽套的直径公差为±0.076 mm,对制造工艺的精度要求非常高[1],即使采用精密剪切和精密焊接,也难以满足精密装配前对转子屏蔽套的高精度要求,而且转子屏蔽套的内部存在着残余应力。为此,提出了采用精密真空蠕变热胀形技术对焊接后的转子屏蔽套进行误差治理的方法。该方法利用模具和屏蔽套间的膨胀系数差异,在加热及保温过程中,依靠模具和屏蔽套间的膨胀系数差引起的热膨胀力使转子屏蔽套发生永久的塑性及蠕变变形,屏蔽套内表面与高精度模具外表面紧密贴合,冷却后屏蔽套的尺寸能够达到套装前的高精度要求。由于高温蠕变使屏蔽套内部的应力得到松弛,在胀形后,转子屏蔽套内部的残余应力也可以得到消除[2-3]。

本文首先介绍了真空蠕变热胀形的基本原理,然后通过开展转子屏蔽套的真空蠕变热胀形工艺实验,证明采用真空蠕变热胀形方法可以用于对焊接后的转子屏蔽套进行误差治理,使其满足套装前的高精度要求。

1 真空蠕变热胀形的基本原理

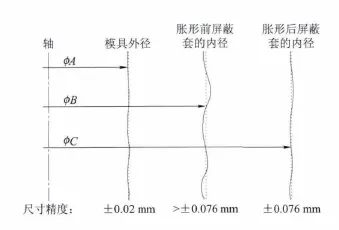

真空蠕变热胀形是专门针对薄壁筒形零件开发的精密成形技术,其基本原理如图1所示。

图1 真空蠕变热胀形的原理Fig.1 Principle of vacuum creep hot bulge forming

采用热膨胀系数较大的材料,通过精车和精磨工艺,加工成圆筒形模具,且下端带有凸台,用于支撑待胀形薄壁筒形工件。室温下,工件套在模具外面,并坐于模具下端的凸台上,将模具和工件一同放入真空热处理炉内加热,随着温度的升高,由于模具的热膨胀系数比工件大,在高温下模具与工件发生接触,并达到良好的贴模状态,模具对工件产生热膨胀力,根据材料的高温软化原理,材料的屈服强度下降,工件较薄,内部应力较大,达到了材料的屈服强度,工件内部发生了塑性变形;而模具较厚,内部应力较小,没有达到材料的屈服强度,只发生弹性变形。在保温阶段,根据材料的蠕变应力松弛原理,工件内部的弹性变形逐渐转化成蠕变变形,工件内部的应力降低,在保温足够长时间后,工件内部的应力基本消除。在冷却时,模具和工件冷却收缩,由于模具热膨胀系数大,模具收缩得快,一段时间后,模具与工件分离,当冷却到室温时,工件保留了永久的塑性变形和蠕变变形,而模具由于发生的是弹性变形回弹到了胀形前初始尺寸。

利用真空蠕变热胀形技术对焊接后的转子屏蔽套进行误差治理的过程如图2所示。首先通过精密车削和磨削工艺将模具加工成具有较高精度外表面的厚壁圆筒,其直径精度为±0.02 mm,小于转子屏蔽套的直径公差±0.076 mm。在胀形前,由于焊接过程中转子屏蔽套各处膨胀和收缩程度的不同,使得在转子屏蔽套表面,特别是焊缝区域呈现出凹凸不平,难以达到套装前的高精度要求。而在胀形后,不仅转子屏蔽套自身的精度达到了要求的直径公差,而且其内径也达到了套装前的目标内径值。

图2 转子屏蔽套的真空蠕变热胀形误差治理Fig.2 Error control of rotor can by vacuum creep hot bulge forming

2 转子屏蔽套真空蠕变热胀形实验

为了证明采用真空蠕变热胀形技术可以对焊接后的转子屏蔽套进行误差治理,开展了转子屏蔽套真空蠕变热胀形实验。

真空蠕变热胀形实验前,采用0.50 m m厚的Hastelloy C-276合金薄板经过精密剪切和焊接工艺加工成3个转子屏蔽套,屏蔽套的高度为480.00 mm,其真空蠕变胀形后的目标内径值为553.75 mm,要求焊接后的转子屏蔽套内径与目标内径间为负偏差。模具的材料为1Cr18Ni9Ti不锈钢,模具的厚度为20.00 m m,高度为500.00 mm,下端带有5.00 mm高的凸台,其目标外径值为552.00 mm,要求模具的外径加工精度为±0.02 mm。

真空蠕变热胀形实验时,首先在室温下,将组装好的转子屏蔽套和模具放入真空热处理加热炉,并座于炉内载料台的正中间,将转子屏蔽套和模具经一段时间加热至真空蠕变热胀形所需的温度,然后保温一段时间,最后炉冷至室温。

真空蠕变热胀形实验后,为了科学地表征实验结果,分别在转子屏蔽套和模具的外表面从上至下等间距依次设置5个测量点(D1~D5),在真空蠕变热胀形前后,依次测量这5个测量点处转子屏蔽套的内径和模具的外径。

表1给出了真空蠕变热胀形前后转子屏蔽套内径和模具外径的测量结果,从表中可以看出,真空蠕变热胀形前,3个转子屏蔽套的内径均匀度较差,即转子屏蔽套上5个测量点的内径测量值相差较大,3个转子屏蔽套内径的最大偏差分别达到了0.23 mm、0.30 mm和0.33 mm,远超出了工艺要求的直径公差(±0.076 mm),而且3个转子屏蔽套的内径距离目标内径均有很大的负偏差,最大负偏差达到0.82 mm。在胀形后,一方面,转子屏蔽套都达到了很好的均匀度,3个屏蔽套内径的最大偏差仅有0.06 mm,满足工艺要求的直径公差;另一方面也可以看出与热套装前的目标内径553.75 mm相比较,3个转子屏蔽套的最终内径与目标内径的偏差范围为-0.04~0.06 mm,满足要求的直径公差范围。

表1 真空蠕变热胀形前后转子屏蔽套的内径和模具的外径Table1 Internal diameter of rotor can and external diameter of die before and after vacuum creep hot bulge forming

通过前面的模拟研究和实验研究[4-5]可以得出真空蠕变热胀形所能治理的转子屏蔽套误差范围:直径误差:-1.50~-0.20 mm;周长误差;-4.71~-0.63 mm。也就是说焊接后即使转子屏蔽套各处的内径值相差较大,只要各处的内径值处于真空蠕变热胀形工艺的胀形能力范围内,都可以通过真空蠕变热胀形技术胀到近似相同的尺寸,满足套装前的高精度要求,且多次实验表明真空蠕变热胀形技术具有较高的稳定性和可重复性。

此外,从表1中也可以看出,胀形前后,模具的外径没有发生变化,且模具外径的均匀性以及距离目标外径的偏差均满足要求的精度,胀形模具可以重复利用。

通过胀形前后转子屏蔽套的对比照片可以看出,胀形前转子屏蔽套的圆整度较差,当转子屏蔽套套在模具上时,在焊缝处有明显的突起,而胀形后,转子屏蔽套的圆整度较好,表面非常光滑,套在模具上后,转子屏蔽套与模具间呈现出均匀的间隙。

3 结论

针对剪裁、焊接后转子屏蔽套的精度很难达到套装前高精度的难点,提出了采用精密真空蠕变热胀形技术对焊接后的转子屏蔽套进行误差治理的方法,并对真空蠕变热胀形的基本原理进行了详细的介绍。

开展了真空蠕变热胀形实验,实验结果表明,胀形后转子屏蔽套的尺寸满足实际工艺要求的直径公差,因此,可以采用真空蠕变热胀形方法对焊接后的转子屏蔽套进行误差治理,使其满足套装前的高精度要求。

实验结果给出了真空蠕变热胀形所能治理的转子屏蔽套误差范围。

4 致谢

本论文工作得到了国家重点基础研究发展计划(973项目)资助(2009CB724307),在此表示感谢。

[1]关锐,高永军. A P1000反应堆主泵屏蔽套制造工艺浅析[J]. 中国核电,2008,1(1):49-53.(GUAN Rui,GAO Yong-jun. Brief analysis on fabrication process of AP1000 reactor coolant pump can[J]. China Nuclear Power,2008,1(1):49-53.)

[2]朱智,张立文,宋冠宇,等. Hastelloy C-276合金应力松弛行为的研究[J]. 稀有金属材料与工程,2012,41(4):697-700.(ZHU Zhi,ZHANG Liwen,SONG Guan-yu,et al. Study on stress relaxation behavior of Hastelloy C-276 alloy[J].Rare Metal Materials and Engineering,2012,41(4):697-700.)

[3]朱智,张立文,顾森东. Hastelloy C-276合金应力松弛实验及蠕变本构方程[J]. 中国有色金属学报,2012,22(4):1063-1067.(ZHU Zhi,ZHANG Liwen,GU Sen-dong. Stress relaxation test of Hastelloy C-276 alloy and its creep constitutive equation[J]. The Chinese Journal of Nonferrous Metals,2012,22(4):1063-1067.)

[4]ZHU Zhi,ZHANG Li-wen,GU Sen-dong.Finite element simulation of vacuum hot bulge forming process of reactor coolant pump rotorcan[J]. Materials Science Forum,2011675-677:909-912.

[5]ZHU Zhi,ZHANG Li-wen,SONG Guan-yu,et al. Study on creep deformation of reactor coolant pump rotor-can during vacuum hot bulge forming process[J]. Advanced Materials Research,2011,189-193:2415-2420.

[6]张立文,朱智,雷明凯,等.一种核主泵转子屏蔽套的真空热胀形工艺[P].中国专利: ZL201010141235.4,2011-08-31.(ZHANG Li-wen,ZHU Zhi,LEI Ming-kai,et al. A vacuum hot bulge forming technique of reactor coolant pump rotor can[P].Chinese patent: ZL201010141235.4,2011-08-31.)