AP1000钢制安全壳拼装焊接变形控制

兰学文,周少丽

(山东核电有限公司,山东 烟台265116)

海阳核电AP1000钢制安全壳容器(简称CV)属于核2级设备,是隔离安全壳内、外部环境的边界,在事故状态下起到限制裂变产物释放的作用,并且为安全壳冷却系统提供换热面,构成安全相关最终热阱,执行非常重要的安全功能,采用SA738-Gr.B材料,总重量约3400 t,直径39.624 m,高度65.634 m,由底封头、筒体1环、筒体2环、筒体3环、筒体4环和顶封头6大模块组成,整体示意图如图1所示。整个安全壳由260块弧形钢板组焊而成,弧形钢板采用整体模压一次成型压制技术。CV设计规范执行ASME第三卷第一册NE分卷。

图1 AP1000钢制安全壳整体示意图Fig.1 General sketch of AP1000 containment vessel

C V底封头和顶封头重约575 t(不考虑附件重量),由64块不同规格的弧形钢板组成,对接焊缝的长度约697 m。弧形钢板的厚度为41.3 mm,其典型特征是大尺寸、多曲率、高精度,这给焊接变形的控制带来极大的难度。

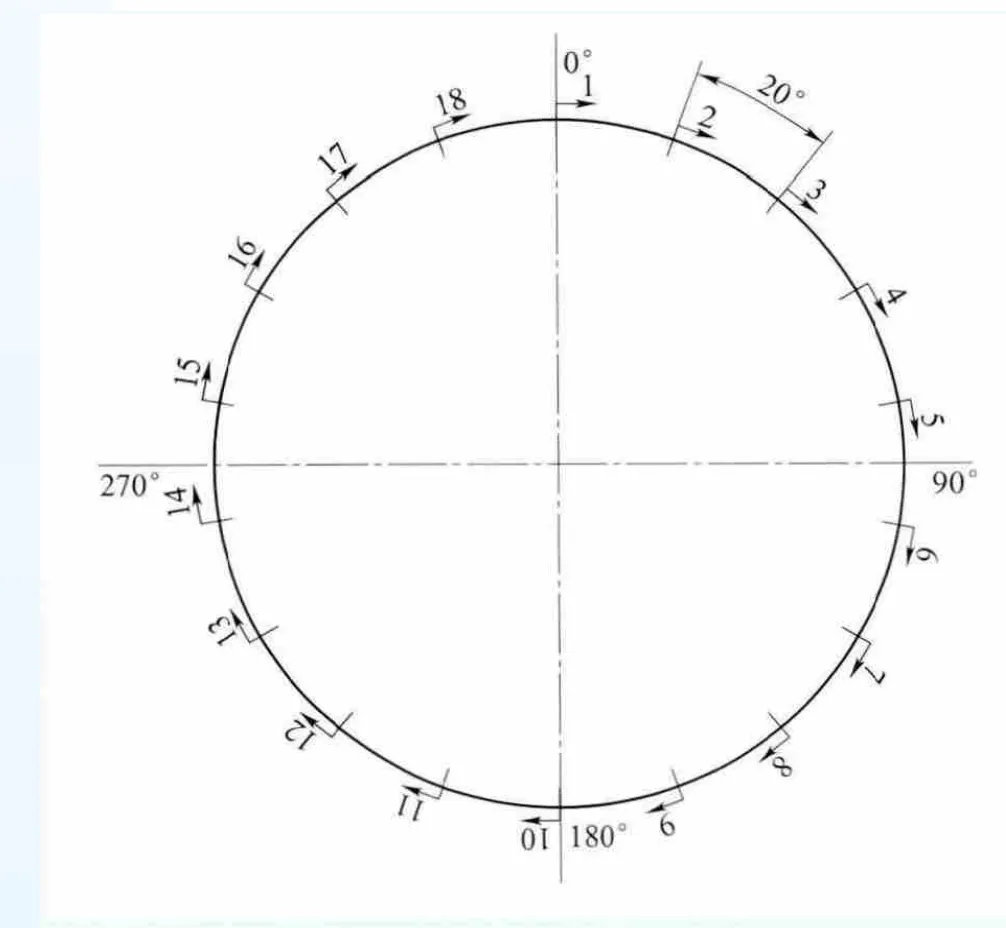

筒体板直径为39624 mm,总高为42735 mm。由11圈钢板组成,每圈12块钢板,第1圈钢板厚度为47.6 mm,板材高为(3905.1±1)mm,其余各圈钢板厚度均为44.5 m m,板材高为(3883±1)mm。筒体共分为4环进行组装,每一环的每一圈板的组装顺序都是边组装边焊接,即相邻两张板组对后即可开始纵缝的焊接,以此组对焊接每一环的每一圈板,相邻两圈板纵缝焊完后,焊接相邻两圈板的环缝,每一环组装焊完后在核岛进行相互间组对,这也需要做好焊接变形的控制。

1 AP1000钢制安全壳组装设计要求及控制难点

1.1 技术规格书[1]要求

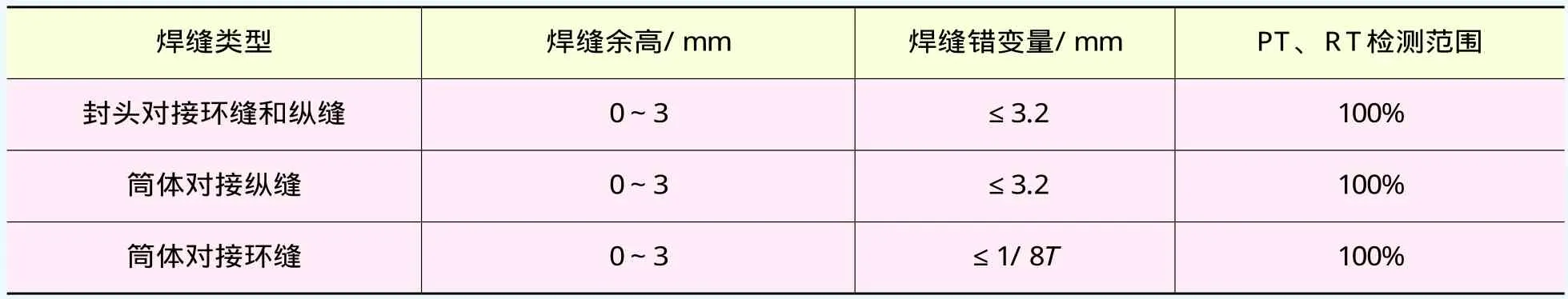

根据技术规格书,对焊接质量要求如表1所示。对CV各模块的测量要求如表2所示。

1.2 钢制安全壳焊接质量控制难点

根据ASME[2]Ⅸ材料分组(QW-420)可知,SA738Gr.B属于P-NO.1组号3,最小抗拉强度为85 ksi(约585 MPa),焊接这种低合金钢时,淬硬、冷裂倾向较大,必须做好焊前预热,以防止裂纹出现。

表1 技术规格书对封头和筒体的焊接质量要求Table1 Welding quality requirements of the specification for the top/bottom heads and cylinders

表2 技术规格书对底封头和筒体的尺寸要求Table2 Requirements of the specification on the size of the bottom head and cylinders

底封头和顶封头的结构尺寸大,板材厚,是复杂的焊接壳体结构。各圈的纵缝数量不同,将导致各圈焊接变形不一致,影响环缝的组对和焊接,从而影响底封头和顶封头的结构尺寸和焊缝质量。纵缝焊接时,尤其是底封头2B板,顶封头2T板的板纵缝多达32条,焊接收缩量大,变形复杂,棱角度变形较为严重,对两封头的半径有较大的影响,是组装焊接中需要重点考虑的变形因素。环缝焊接时,环缝和纵缝交汇处的“T”型接头数量多,容易引起错边量超差。另外,为了保证底封头和一环对接焊缝以及顶封头与四环对接焊缝的顺利完成,两封头的上下口水平度和棱角度的控制也是焊接过程中需要关注的重点。

筒体板在纵缝焊接时容易产生棱角度变形,对筒体的垂直度产生影响,筒体板在组装焊接过程中纵缝与环缝交叉的“T”型接头处,错边量控制较为困难,很难调整到设计规格书对环缝错边量的要求。同时,每环筒体对接环缝的上下口周长也需要严格控制。

底封头与筒体一环的对接环缝是筒体组装焊接过程的重点和难点,对底封头上口水平度、底封头上口和筒体一环下口的周长、筒体一环上口水平度都有很高的要求。尤其是底封头板材厚度为41.3 mm,与筒体一环47.6 mm的厚度相差较大,给整体环缝的控制带来很大的困难。另外,由于底封头2B板纵缝和筒体一环第一圈板纵缝均会有不同程度的棱角度变形,加大了两者的组对难度和控制难度,且底封头第四圈板有32条纵缝,使得组对时“T”型接头较多,局部错边量的控制也是组对的难点。

1.3 AP1000钢制安全壳焊接变形控制措施

1.3.1 组对间隙控制

根据设计文件要求焊缝组对间隙在5 mm以下可以直接进行焊接,但是间隙越大,需要填充的熔敷金属越多,相应的热输入就越大,间隙过小则不容易焊透,因此,在实际焊接过程中,严格控制组对间隙在3 mm左右,以达到控制焊接变形的目的[3]。

1.3.2 焊前预热控制

由于钢制安全壳板材材质为SA738 Gr.B,属于低合金钢,淬硬、冷裂倾向较大,为了减小接头焊后的冷却速度,减小焊接应力与变形和避免产生淬硬组织,在焊接前必须进行预热。在实际过程中,尽量采用电加热片预热方式,使焊接质量得到更好保证。

根据西屋技术规格书的要求,预热温度不得低于93 ℃,考虑到环境温度的影响,海阳核电现场要求预热温度控制在100~200 ℃,且层间温度要高于预热温度同时低于200 ℃。在焊接过程中,指派专人利用红外线测温仪对预热温度进行实时监控,不满足温度要求不得进行焊接作业。

1.3.3 焊接热输入控制

根据焊接工艺规程(WPS)的要求,在焊接过程中,保证焊接电流的稳定性,确保线能量输入不超过规定值,以防止由于局部热输入过大造成局部变形。

控制热输入的方法还有选用不同直径规格的焊条进行不同位置的焊接,在定位焊以及打底焊时选用φ3.2 mm的焊条,而在填充焊时选用较大的φ4.0 mm的焊条进行焊接。因为在焊接过程中,变形主要产生在定位焊以及打底焊过程中,选用直径较小的焊接有利于减小热输入,控制焊接变形,而在填充焊时选用直径较大的焊条对变形影响已不明显,主要是为了提高生产效率。

1.3.4 拘束度控制

合理拘束可以有效控制变形,增加拘束度有两种方法,一是在正式焊接前每间隙一段距离进行定位焊,这样可以有效的增加正式焊接时的拘束度,减小收缩变形;二是在焊接开始前采用特殊的工装夹具对焊缝进行固定,增加刚性拘束度,可以有效减小焊接收缩变形。夹具形式如图2所示。

1.4 焊接顺序控制措施

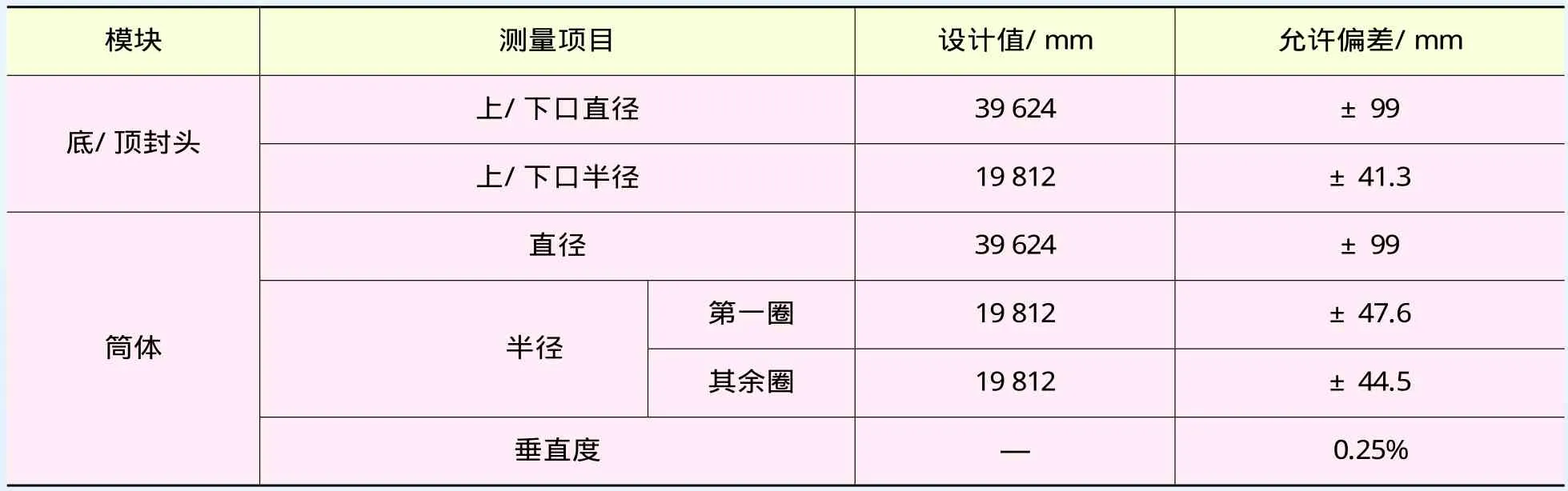

1.4.1 底封头的焊接顺序[4]控制

底封头的组装焊接顺序如图3所示。

底封头纵缝焊接采用分段退步焊的方法,每段长度约为1 m左右,每条纵缝(除第四圈纵缝外)上下边距边缘预留500 mm暂不焊接(第四圈纵缝只是下边缘预留560 mm)。整条焊缝焊接的方向是从上往下,每一段焊缝的焊接方向是从下往上。底封头的四圈纵缝焊接顺序示意图如图4,其中第四圈纵缝上端为定位环焊接预留了1000 mm。

图2 钢制安全壳拼装夹具示意图Fig.2 Sketch of the CV assembly holding fixture

为了减少底封头纵缝焊接时产生的棱角度变形,根据每圈板材的尺寸和数量,制定了不同的焊接顺序。第一、二圈纵缝焊接时在外侧定位焊,再从内侧打底,外侧清根;第三圈纵缝焊接时在内侧定位焊,再从外侧打底,内侧清根。

考虑到底封头第四圈有32张弧形板,纵缝棱角度变形最为严重。首先,除了两张调整板外的30张板的28条纵缝进行焊接,28条纵缝先焊接14条奇数或者偶数焊缝,进行外侧定位焊,再内侧打底,外侧清根。剩下14条偶数或者奇数焊缝也采取同样的焊接方法。当整条焊缝的打底层和部分填充层焊接完成后,检查焊缝的棱角度,如果棱角度变形不存在问题,则继续从外侧或者内侧焊接;如向内侧收口,则从外侧焊接;如向外侧张口,则从内侧焊接。最后吊装组对焊接两张调整板。采用这种方法焊接完成纵缝后,测得棱角度较小,有利于吊装后与一环的组对。

在环缝焊接时,采用分段同向焊的方法,每段长度根据安排焊工的数量平均分配。在焊接环缝前,应将预留的500 mm纵缝先焊接完成。焊接纵缝预留段时,需要将环缝“T”型接头左右200 mm处先焊接2~3层,再焊接预留缝。

环缝焊接采用分段同向焊的方法,每段长度根据安排焊工的数量平均分配,如图5所示。每道焊缝应在整圈完成之后,再焊接下一道。开始环缝焊接时,先焊接内侧打底层,依次每段焊接,整圈的打底层完成之后,再焊接第1、2填充层。完成内侧三层焊接之后,在外侧使用碳弧气刨进行清根,并使用砂轮机进行打磨,之后进行VT及PT检测,检测合格后,在外侧也采用同内侧相同的焊接顺序分段同向焊。外侧第一段打底层焊接完成后,再依次分段进行第1层填充层的焊接。

图3 底封头组装焊接顺序Fig.3 Assembly and welding sequence of the bottom head

图4 底封头纵缝焊接顺序Fig.4 Welding sequence of bottom head longitudinal welds

图5 环缝焊接顺序示意图Fig.5 Sketch of the welding sequence of circumferential welds

当整条焊缝的外侧两层焊接完成后,检查焊缝的角变形,如果角变形不存在问题或是向内侧收口,则继续从外侧焊接。焊接顺序仍采用分段同向焊,依次进行每一段的填充层、盖面层焊接。完成之后焊接内侧的每一段填充层、盖面层。如果角变形向外侧张口,则先分段同向焊接内侧的填充层、盖面层。

顶封头组对焊接参照底封头经验,效果较明显。从顶封头2T板纵缝棱角度测量结果看,焊接变形控制较好,这也为顶封头与四环的环缝组对创造了良好的条件。

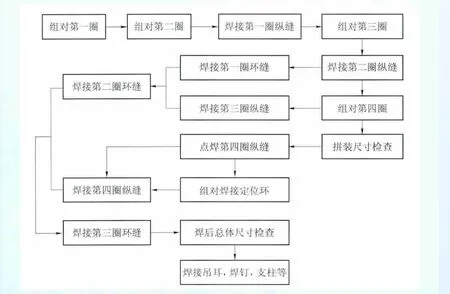

1.4.2 筒体的焊接顺序控制

筒体分为四环进行焊接,每一环的每一圈板的组装顺序是边组装边焊接,即相邻两张板组对后即可开始纵缝的焊接,以此组对焊接每一环的每一圈板,相连两圈板纵缝焊完后,焊接相连两圈板的环缝,为了控制焊接变形,必要时可以使用焊接卡具。

筒体纵缝焊接时,当相邻2张筒体板组装就位后,从外侧进行定位焊,经焊前检查合格后,从内侧开始焊接纵缝。每条纵缝外侧前三层、内侧前三层分6段焊接,每一段焊缝的焊接方向是从下往上焊。

完成内侧打底层和部分填充层后,在外侧进行清根,对纵缝进行棱角度变形测量,根据变形情况确定接下来焊接内侧还是外侧,并在焊接过程中实时监测棱角度变形情况,适当调整内、外侧的焊接顺序。

当环缝相邻纵缝焊接完成超过80%时,可以进行该纵缝附近的环缝定位焊。环缝焊接采用分段同向焊的方法进行焊接。环缝焊接时,先焊接环缝和纵缝的“T”型接头处(2~3层),以防止接头处应力过大造成焊缝开裂。焊接过程中,根据角变形来确定先从外侧或者内侧开始焊接,以保证筒体板的垂直度,并在焊接过程中实时监测棱角度变形情况,适当调整内、外侧的焊接顺序。

1.4.3 钢制安全壳各子模块的对接

钢制安全壳分为顶封头、底封头和四个环筒体,为了防止各子模块在对接时环缝错边量超差,必须对子模块的周长进行控制。在组装下一模块第一圈板时,测量上一模块与其对接上口的周长(例如底封头上口与一环下口、一环上口与二环下口等),根据已就位的模块上口周长,在满足技术规格书要求的情况下,组装焊接下一模块的第一圈板,使两者周长尽量接近,以保证平均错边量尽量小。

以底封头和筒体一环对接环缝为例,当一环第一圈板已有纵缝焊接完毕后,测量该圈的长度,并根据成形底封头的上口长度,以及焊接收缩量确定调整板的长度,进行二次切割和修磨,完成第一圈板的焊接。待筒体第一环焊接完成后,根据筒体和底封头的周长差计算环缝平均错边量,按平均错边量组对。将对好后的四等分方位角处调整到要求值后,即可将其定位焊并在附近使用相应的工装卡具将其固定。

钢制安全壳底封头、筒体、顶封头实物图如图6至图8所示。

图6 底封头实物图Fig.6 Bottom head

图7 筒体实物图Fig.7 Cylinder

图8 顶封头Fig.8 Top head

2 结论

AP1000钢制安全壳6个子模块的组装焊接工作已经基本完成,各子模块的纵缝和环缝焊接质量,以及焊缝错变量、模块最终成型公差均能满足设计要求。在AP1000钢制安全壳组对焊接过程中,仍然存在需要改进之处,例如:

1)各纵缝的棱角度控制,加大测量力度,根据焊接变形及时调整焊接顺序。

2)底封头和顶封头环缝焊接时提前考虑焊接收缩变形对模块形位公差的影响,根据估算、经验和实测三者结合,将预计发生收缩的尺寸在焊前预留出来,适当放大组装焊接前的行为公差。

3)纵缝和环缝相交界处的“T”型接头,特别是顶封头与四环、底封头与一环组装时的“T”型接头组对错边量,需要采取更有效的措施进行控制。

[1]AP1000钢制安全壳设计规范APP-MV50-Z0-001.(AP1000 Containment Vessel Design Specification APP-MV50-Z0-001.)

[2]American Society of Mechanical Engineers(ASME)Boiler and Pressure Vessel Code2001 sections,including the2002 addenda.:Section III“Nuclear Power Plant Components,Class MC Components”,Division1 Subsection NE and NCA.

[3]钢制安全壳封头和筒体焊接变形控制指导书CPPMV50-VFP-008.(AP1000 Containment Vessel-Control Guideline of Distortion for Welding of Heads and Rings CPP-MV50-VFP-008.)

[4]AP1000钢制安全壳施工设计CPP-MV50-VEP-001.(AP1000 Containment Vessel Design Specification CPP-MV50-VEP-001.)