淬火机电动推杆的技术改进

孙海玲

(鞍钢教育培训中心,辽宁鞍山 114032)

随着大型厂一、二期改造工程竣工投产后,大型厂的设备装备水平和产品质量都达到了一个新的高度,大型厂重轨生产线的主体设备万能轧机、矫直机等都是从德国SMS 公司引进的,无论是设备的装备水平还是产品的质量都是世界一流的,已成功生产出时速达350 km/h 的高速重轨。但附属设备没有进行大的改进,均由国内厂家生产,设备各方面的性能与国外先进设备相比有较大差距,存在许多不足之处,特别是重轨精整线淬火设备,事故频繁,经常影响生产,无法满足高速、精品重轨生产的需要。对重轨精整线淬火设备进行改进,已成为重轨线技术攻关的重点。

1 情况调查

重轨精整线的生产工艺流程是先由平立复合矫直机对冷却后的重轨进行矫直,矫直合格的重轨探伤后经过跨横移台架输送进入锯钻组合机床,由锯钻组合机床按定尺要求进行切头、钻孔,然后通过运输辊道运输至淬火台架,再通过淬火台架设备步进梁、摆动输送辊道送入淬火机,淬火机对重轨轨头进行淬火,淬火后的重轨送检查台架,检查合格后入库。

重轨精整线主体设备平立复合矫直机、锯钻组合机床分别从德国SMS、WGN 公司引进,具有世界先进水平,而淬火设备全部由国内厂家生产,淬火设备主要包括淬火机、摆动输送辊道、步进梁等,其中淬火机最为关键,淬火机主要由变压器、感应圈、电动推杆、冷却喷水装置组成,其工作过程为:摆动输送辊道将重轨送入淬火机,通过感应圈对重轨轨头加热至指定温度,然后由电动推杆将重轨从感应圈中推出至淬火位置,冷却喷水装置对重轨轨头进行喷水、淬火,淬火后再由电动推杆将重轨推出淬火机。电动推杆是淬火机上的最主要部件,工作时电动推杆的损坏也最为频繁,推杆经常运行到极限位置,出现传动丝杠、丝母锁死,平键剪断的故障,必须更换电动推杆才能继续生产,对生产影响较大。

2 电动推杆工作原理

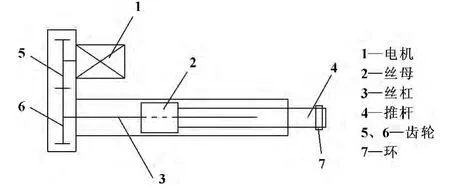

电动推杆(图1)是将电动机的旋转运动转换为直线运动的一种电动执行机构,其作用就是将重轨从淬火机的电感应加热部位推到喷水冷却部位,水冷后再将重轨推出淬火机。

大型厂淬火机所采用的电动推杆是北京航天星云机电设备有限公司生产的DG500 50M-B 普通型电动推杆,它具有结构紧凑、传动形式简单、体积小、质量轻、造价低廉等诸多优点,但它也有着严重的不足之处,推杆工作行程的距离不能保证准确。电动推杆工作行程靠电气检测开关检测推杆推头上的圆环来控制,工作中行程检测开关经常出现故障。出现故障时,推杆就会运行到极限位置,有时便会出现传动丝杠、丝母锁死,平键剪断的故障,必须更换电动推杆才能继续生产,对生产影响较大。

图1 电动推杆图片

3 事故原因分析

经过多次事故处理、分析,总结出事故发生的主要原因有以下几个方面:

(1)电动推杆工作环境恶劣,检测开关故障

重轨淬火过程是轨头加热后用风、水冷却,电动推杆作业环境水多、铁屑多,导致检测开关损坏,无法正常检测推杆行程。

(2)行程检测开关故障,造成传动丝杠锁死

电动推杆前进、后退行程靠电气两侧的检测开关检测推杆推头上的圆环7 来控制,行程距离工作前设定好,行程范围在电动推杆允许范围之内,但电气检测开关安全性能不可靠,工作中经常出现故障。而一旦行程检测开关出现故障时,推杆就会运行到极限位置,便会造成丝杠3、丝母2 锁死,电动推杆无法动作(见电动推杆简图2)。

图2 电动推杆简图

(3)丝杠锁死,造成平键经常剪断

大型厂淬火机所采用的电动推杆是DG500 50M-B普通型电动推杆,额定推力为5 000 N,从设计能力来看,完全能满足淬火重轨正常生产时的工作需要(某厂淬火重轨为50 kg/m、25 m 长,所需推力为3 000 N),从推杆丝杠传动简图(图3)可以看出:丝杠转动时,丝母圆周方向由平键4 (键宽为8 mm)固定而做直线运动,平键4 受剪切力作用,推杆正常工作时能满足工作要求,但由于电动推杆极限定位装置经常出现故障,推杆运行到极限位置时受剪切力最大,便常会造成平键剪断损坏。

图3 推杆丝杠部分传动简图

电动推杆的频繁损坏不仅影响重轨的生产速度,对重轨的淬火质量也有较大的影响。电动推杆行程检测开关故障时,推杆推动轨头加热后的重轨运行位置不准确,偏离工作要求位置,造成淬火机喷水位置也不准确,未喷到轨头加热处,出现重轨轨头淬火硬度不符合要求的缺陷。随着钢铁行业的迅速发展,火车运行速度的不断提高,市场的竞争日趋激烈,用户对重轨质量要求也越来越高,淬火机电动推杆的技术改进已势在必行。

4 改进方案确定、实施

通过查阅资料了解,电动推杆广泛用于轻工行业,不适合在大型厂现工况使用。对现存缺陷的分析结果来看,采用电液推杆可完全避免电动推杆存在的缺陷。电液推杆不仅具有电动推杆所具有的结构紧凑、传动形式简单、体积小、质量轻等诸多优点,而且还具有过载保护安全可靠的优点,通过控制电磁阀带电时间控制推杆行程,能够保证重轨推出位置准确,完全避免了电动推杆存在的缺陷。液压设备在大型厂一、二期改造中广泛使用,通过对液压设备的使用和维护积累了一定的经验,无论是在液压设备的故障处理、点检和维护上都有一定的基础。

通过以上分析,认为将电动推杆改为电液推杆可行后,根据原电动推杆的一些技术参数、安装尺寸和生产使用要求,在相关工程技术人员的帮助下,设计出电液推杆,并由某公司的工程技术人员进行相关设计,确认能满足大型厂淬火机工作需要后,定做了一台电液推杆。

新设计的电液推杆同原电动推杆技术参数比较见表1。

表1 新设计的电液推杆同原电动推杆技术参数比较

从两者技术参数对比来看:电动推杆只有两种速度可供选择,而电液推杆可实现无级调速,满足不同生产节奏的需要;电液推杆的额定推力大于电动推杆,且过载保护安全可靠,有20 mm 的缓冲行程。电液推杆同电动推杆相比较,各方面优势明显,完全能满足生产需要。

图4 电液推杆液压原理图

5 改进效果

在4 月试安装一台电液推杆,使用效果非常理想,完全满足生产需要,不仅无事故时间,还使重轨的淬火质量明显得到提高。

大型厂淬火机电动推杆在线使用6 台,通过实验证明新设计的电液推杆无问题后,于6 月份对在线全部电动推杆进行了更换。从更换后至年底使用情况良好,取得了明显的效果,故障事故时间统计见图5,产品质量合格率见图6。为使用电液推杆。

图5 故障事故时间统计

图6 淬火轨产品质量合格率

从事故时间统计来看,事故时间得到大幅度的下降:改进前1 -5 月平均事故时间148 min,改进后7个月中7、9、10、12 月无事故时间,6、9、11 月分别为30、20、10 min,下降幅度明显。

从淬火质量合格率来看:改进前5 个月平均为95.3%,改进后平均为96.7%,合格率提高1.4%,消除了电动推杆故障对淬火质量的影响。

大型厂淬火机电动推杆在线使用6 台,2008年至2009年上半年统计月平均损坏12 台,每台3200元,仅备件费一项损失每年就达46 万元。而电液推杆每台1.2 万元,全部改进仅投资7.2 万元。备件费年节省38.8 万元。改进后事故时间月平均减少2.3 h,以淬火机每小时生产20 根重轨、重轨的吨钢效益为200 元来计算,改进后年产生的效益:

2.3 ×20 ×1.25 ×200 ×12=13.8 万元

电动推杆改进产生总经济效益为52.6 万元/年。

淬火机电动推杆成功改进后,为企业节约了大量的资金,降低了备件消耗,不再频繁地影响生产,提高了重轨的淬火质量,为大型厂生产出高质量的重轨提供了有利的技术保障。

[1]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1997.

[2]嵇光国.液压系统故障诊断与排除[M].北京:海洋出版社,1992.