电机铁芯液压自动铆接机的研制

马金河

(台州职业技术学院机电工程学院,浙江台州 318000)

某市有电机生产企业459 家,其中规模上企业有205 家。近几年,通过质量提升,企业生产条件明显改善,产品的配套件日渐完备,已具备专业化大规模生产的能力,电机龙头企业的管理水平、技术水平、产品质量处于国内同行领先水平,使用高性能、高品质原辅材料,有完善的检测能力,总体发展前景十分看好。但是,还存在电机产品结构不合理、技术含量不高、工艺及装备落后的企业,特别是生产效率低已成为当前电机生产中的突出问题。主要原因是:生产自动化水平不高,人工操作环节多。特别是企业用工紧张,劳动力缺乏导致生产量能下降,产品成本上升明显,降低了产品竞争力。电机生产企业急需改进生产条件,提高生产自动化水平,降低人员使用数量和工人劳动强度。

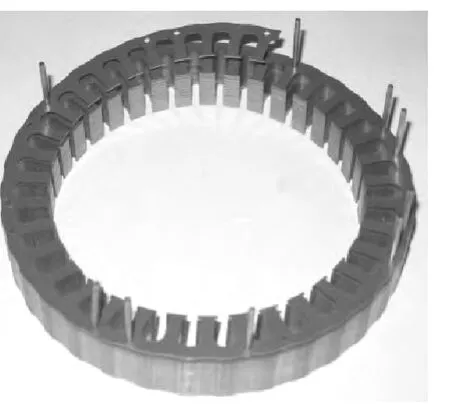

图1 定子铁心

电机铁芯液压自动铆接机的研制,就是针对以上情况提出的。此设备可提高生产效率2 倍,在同样生产量的情况下,可使此工序的操作人员从3 人减少为1 人,并提高了产品质量和质量稳定性。电机铁芯(图1)铆钉压入的作业在某电机公司属于瓶颈工序,主要工作依靠人工作业,例如铆钉穿入、硅钢片的盘放等,均需要操作工动作娴熟、精心专注,否则效率极低或不良品频出。目前该电机公司电机铁芯压铆工艺是:(1)采用人工将盘绕状的硅钢带绕在几个销上面,然后把16 根铆钉插入铁芯中,再采用油压机床进行铆钉的压铆工作;(2)如果由于作业者不小心,少放了一根铆钉,设备也无法识别,有可能将少装铆钉的产品流向客户处;(3)采用人工一根一根地插入铆钉,作业效率低,工人的劳动强度大,一个产品作业时间大约需要60 s 左右,一个人单台设备无法实现月产6 万个的目标。因此有必要研制电机铁芯液压自动铆接机,重点要实现自动穿铆钉和自动判别缺品。

1 关键技术问题

(1)多铆钉自动送料机构与自动化穿铆钉机构的研制

此机构能把放在料筒中的铆钉自动排列好,全部钉头朝下,按顺序排列,并按生产节拍要求,把16根铆钉一次送到铆接夹具,经过油缸下压将铆钉压入定位好的硅钢片铆钉孔内,代替原来人工穿铆钉的工作。16 根铆钉既不能多也不能少,如果少1 根铆钉,设备将自动停止铆钉的插入及压铆工作,防止出现漏铆,从而从根本上杜绝少装铆钉的产品流向客户处。由于铆钉细长,此机构的研制十分关键。

(2)铆钉缺少光电技术探测

为了确定每一根铆钉都已穿入硅钢片的铆钉孔内,并且已完全穿通,需要设计一套探测铆钉有无压入孔内既定位置的光电感应系统,防止漏装铆钉和铆钉压不到位,否则要自动报警,修正错误。此装置可以检测铆钉位置和垂直度是否正确,如果铆钉位置和垂直度不正确,铆钉将不能插入铆接孔中,设备应停止工作并报警,否则设备会卡住。电机铁芯压铆的铆钉直径只有2 mm,长度达30 mm,铆钉与铆接孔配合为G8/h7,配合间隙很小,将16 根铆钉自动准确插入铁芯铆接孔中,存在较大的困难,对夹具精度要求很高,必须对铆钉位置精度和垂直度等进行检测和校正,否则很难把细长铆插入孔中。

(3)多铆钉多工位压铆的液压系统研制

多铆钉压铆的液压系统要保证满足压铆时适当的压力、适当的速度、多工位的要求,而且要节能环保。

2 多铆钉自动送钉装置

目前,常用的压铆机通常每次只压铆一个铆钉,送钉装置每次也只需送一个铆钉。为了提高自动压铆机压铆效率,自动压铆机可以多铆钉一次压铆,也要求送钉装置能够多铆钉一次送到位。文中采用了一种用在自动压铆机上的多铆钉自动送钉装置。

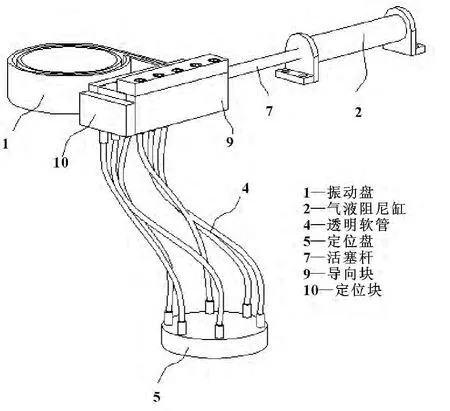

如图2 和图3 所示:该多铆钉自动送钉装置包括振动盘1、气液阻尼缸2、多铆钉直线排列器3、透明软管4 和定位盘5;在多铆钉自动送钉装置中,多铆钉直线排列器3 包括滑块8、导向块9、定位块10和压板11;滑块8 上开有多个铆钉槽12,定位块10和压板11 通过螺钉联接到导向块9 上;滑块8 可以在导向块9 中自由滑动。在多铆钉自动送钉装置中,多铆钉直线排列器3 的滑块8 与气液阻尼缸2 的活塞杆7 联接,气液阻尼缸2 的活塞杆7 可以推拉多铆钉直线排列器3 的滑块8。

多铆钉自动送钉装置安装在自动铆压机上,把大量铆钉放在振动盘1 里,通过振动盘1 把铆钉送到多铆钉直线排列器3,气液阻尼缸2 的活塞杆7 推拉多铆钉直线排列器3 的滑块8,把铆钉送到透明软管4中,铆钉从透明软管4 进入到定位盘5 中,即可实现多铆钉一次压铆。

图2 多铆钉自动送钉装置

图3 多铆钉自动送钉装置立体图

3 多阶段变压力压铆机液压系统

该设备采用了多阶段变压力液压系统,解决了固定压力压铆机液压系统在压铆时容易偏斜造成压铆质量差的现象。多阶段变压力液压系统主要包括高压调整溢流阀1、低压设定溢流阀2、中压设定溢流阀3、油缸换向电磁阀4、高低压切换电磁阀5 和铆接油缸6。

在初始状态时,高低压切换电磁阀5 左侧线圈电源通电,铆接油缸6 以中压设定溢流阀3 设定的压力上行并保持不跌落。工作时,首先利用外部可编程控制器PLC 将油缸换向电磁阀4 和高低压切换电磁阀5右侧线圈同时通电,使油缸以低压设定溢流阀2 设定的压力下行并保持设定的时间,进行低压旋铆找正;低压旋铆时间到后,断开高低压切换电磁阀5 右侧线圈电源,使油缸上腔压力变为高压调整溢流阀1 设定的压力,进行高压旋压成形;高压旋压成形时间到后,又使高低压切换电磁阀5 右侧线圈通电,进行低压精铆,最终使铆接定形并提高铆接处光洁度。低压精铆时间到后,断开油缸换向电磁阀4,高低压切换电磁阀5 左侧线圈电源通电,使油缸上行恢复初始状态。

图4 多阶段变压力压铆机液压系统

4 总结

该电机铁芯液压自动铆接机已经试制成功。新型电机铁芯液压自动铆接机实施的压铆工艺是:(1)由自动供料机自动供应铆钉并进行插入及压铆;(2)压铆作业时作业者只需将产品按规定放入夹具中,启动开关即可由设备进行全过程的压铆;(3)装有检测装置,如果出现少供一根铆钉,设备自动停止铆钉的插入及压铆工作,防止出现漏铆,从而从根本上杜绝少装铆钉的产品流向客户处;(4)装有安全光栅,在设备运动过程中,如不小心将手伸进去,设备将会自动停止并报警,避免工伤事故的发生;(5)一个产品作业时间大约为20 s。

新型电机铁芯液压自动铆接机的使用降低了人员使用数量和工人的劳动强度,可提高生产效率2 倍,使此工序的操作人员从3 人减少为1 人,提高了产品质量和质量稳定性,解决了“电机铁芯铆钉压入工序”生产瓶颈问题,提高了生产自动化水平。

[1]易捷,孙坤龙.全液压铆接机的研制[J].液压与气动,2002(2):1 -2.

[2]杨顺.货车上心盘液压自动铆钉机的研制[J].铁道车辆,2009(11):36 -38.