基于FluidSIM-H 的剪板机液压系统设计及控制

郭联金,宋成艳

(1.东莞职业技术学院,广东东莞 523808;2.中国电子科技集团公司第四十九研究所,黑龙江哈尔滨 150001)

剪板机用于剪切各种厚度的钢板材料,是机加工中应用较为广泛的一种剪切设备。某液压剪板机设备用于剪切自动生产线上下料的薄型金属板材,它能按加工要求将金属薄板剪切开,并由料车收集,自动输送至下一工序。

1 系统主机功能结构

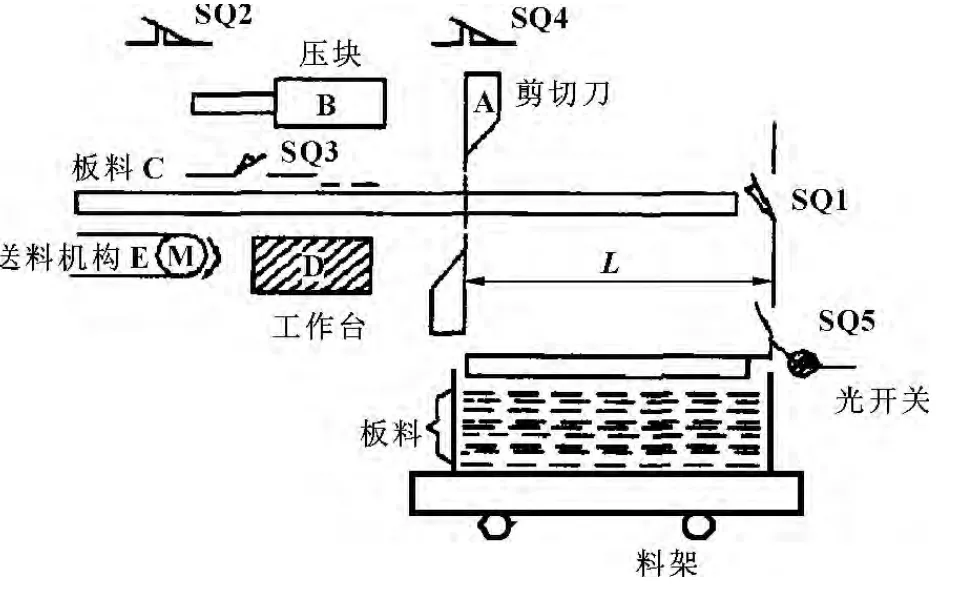

液压剪板机的结构原理图如图1 所示,其中,板料的压紧和剪切由液压缸驱动。启动系统,液压系统升压到工作压力,电动机驱动送料带将板料向右传送,当板料达到规定的剪切长度时,碰到行程开关SQ1,送料停止。同时压块由压紧缸带动下落,压块上限开关SQ2 接通。当板料压紧、压块到位时,压块下限开关SQ3 接通,3 s 后,剪刀由剪切缸带动下落。此时,SQ4 接通,板料落入料架,行程开关SQ1 复位断开。光电开关SQ5 对落入小车的板料进行检测计数。与此同时,压紧缸、剪切缸分别回程复位,送料电机重新启动,继续进入下一次自动工作循环,直至料架上的板料达到设定数时,系统停止工作[1]。

图1 自动剪板机原理示意图

2 液压回路设计

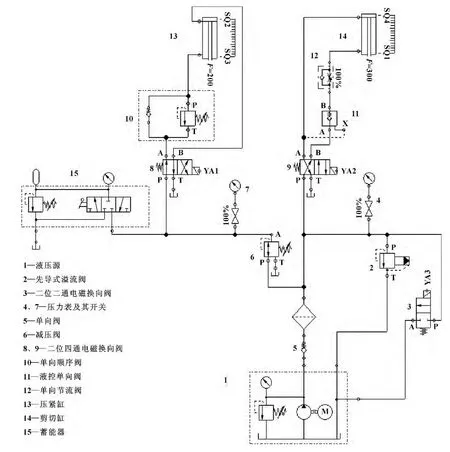

在FluidSIM-H 软件上设计的剪板机液压回路如图2 所示,液压系统采用变量泵1 供油,先导式溢流阀2 用于设定系统的工作压力(由压力表及其开关4显示)。二位二通电磁换向阀3 用于控制液压系统的卸荷。压紧缸13 和剪切缸14 的运动方向分别由二位四通电磁阀8 和9 控制。压紧缸工作压力较低,由减压阀6 设定并由压力表及其开关7 显示。单向顺序阀10 作平衡阀,用于防止释压时压紧缸13 因自重下落。单向节流阀12 用于剪切缸14 下降时的回油节流调速。液控单向阀11 用于剪切缸上位时的锁紧[2]。蓄能器15 作为能量贮存元件,用于系统的辅助油源。

图2 剪板机液压系统控制原理图

3 PLC 控制设计

3.1 硬件设计

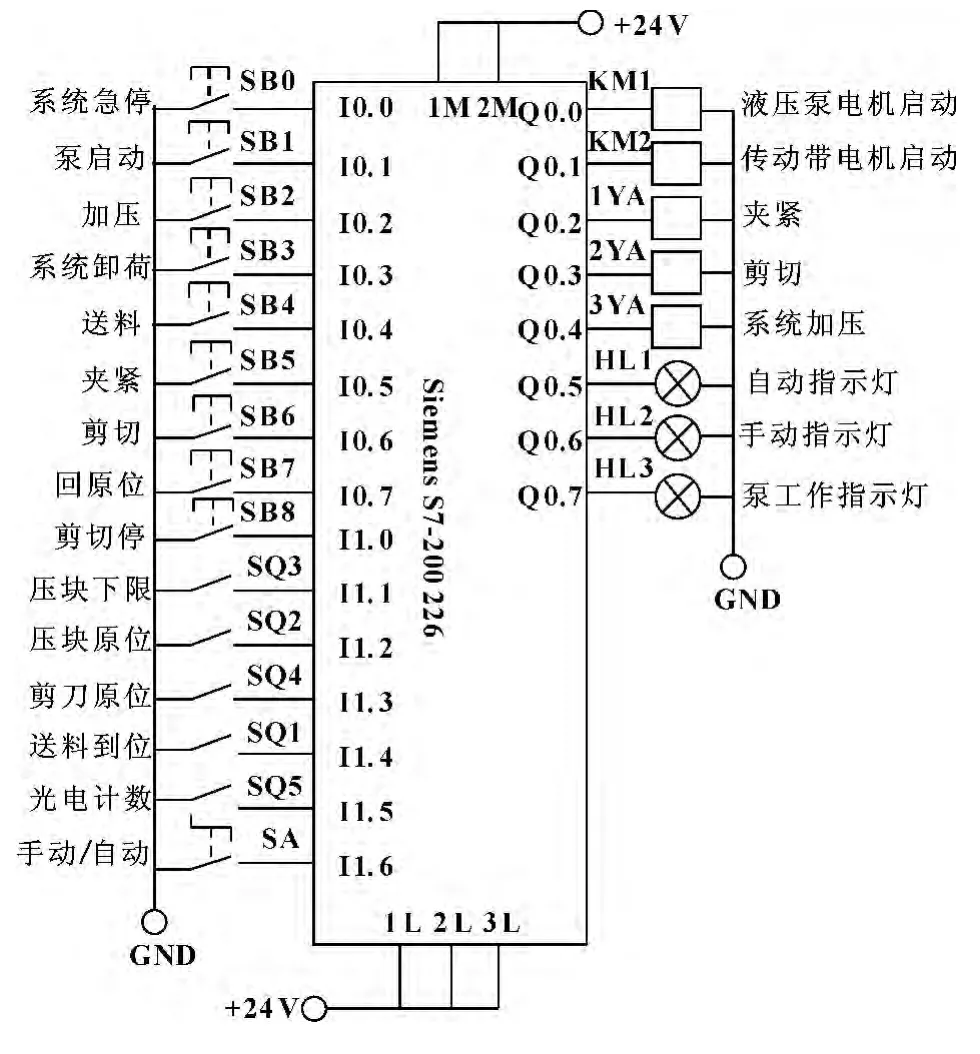

根据液压剪板机的控制要求,所设计的液压控制系统需要15 个输入信号、8 个输出信号,且都为开关量。考虑到系统维护、功能扩展、系统改造和经济性等因素,选用西门子S7-200 CPU 226 型PLC 作为控制器,它具有24 个输入点和16 个输出点,可满足控制要求。系统I/O 分配及PLC 外围接线如图3 所示。

图3 PLC I/O 接线图

3.2 软件设计

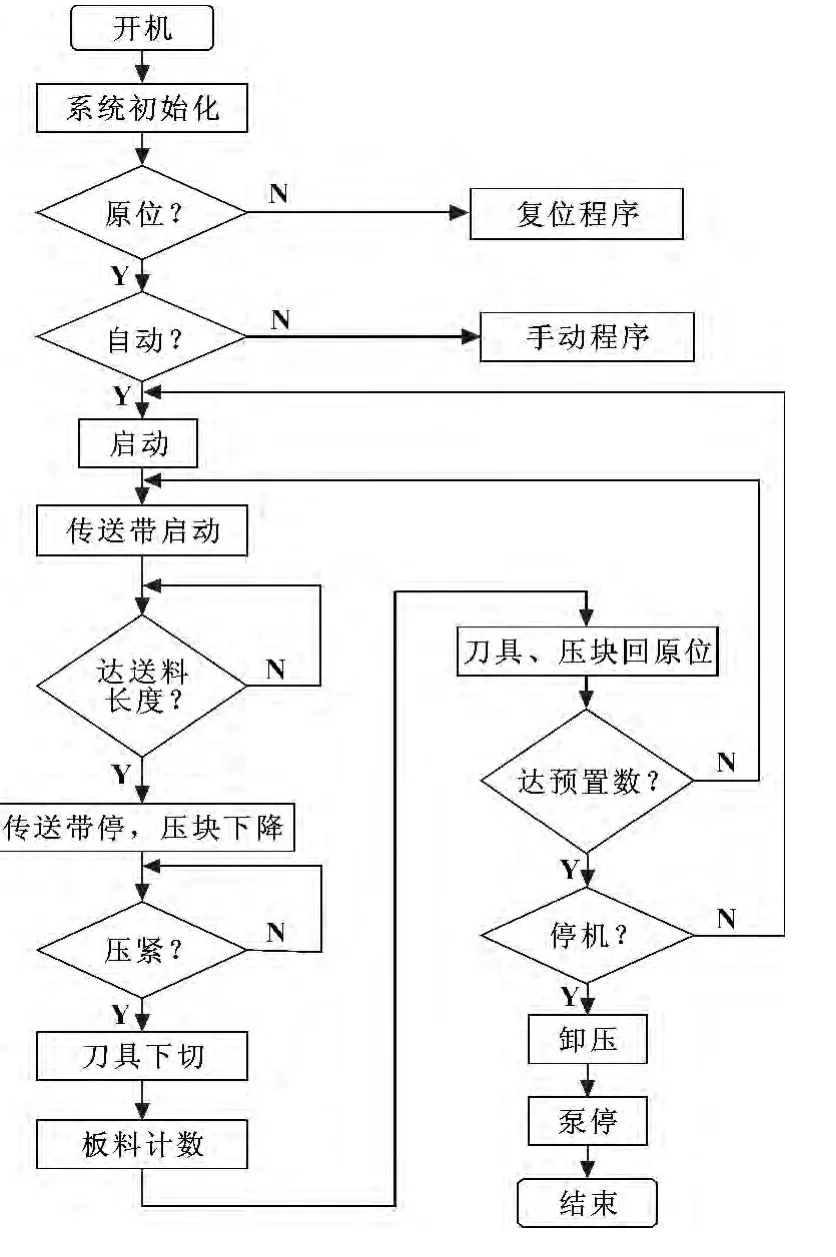

PLC 控制程序的流程图如图4 所示。

图4 PLC 程序流程图

由于系统有自动、手动、复位3 种工作方式,采用模块化的程序结构使程序具有结构简单、清晰、编写方便的优点。主程序中包括系统初始化程序、复位程序、手动控制程序和自动控制程序4 个子程序[3]。其中手动/自动的选择由手动选择开关SA 来实现。

初始化程序主要完成泵的启动、系统升压、板料剪切数的预设。这部分程序为系统的正常工作作好准备。复位程序主要完成夹紧液压缸、剪切刀具液压缸回复到初始工作位置。手动控制程序主要包括:急停按钮SB0,用于切断系统总电源以实现多地控制和系统安全;泵启动按钮SB1,用于启动液压泵电机;加压按钮SB2,用于将系统压力升至正常工作压力;泵卸载按钮SB3 既可作为正常的停止按钮,又可作为急停按钮;手动按钮SB4 实现传送带送料;手动按钮SB5 实现板料压紧;手动按钮SB6 实现板料剪切;SB7 实现回原位状态;SB8 实现停止剪切。自动控制程序分别由各种限位开关、行程开关、光电开关SQ1~SQ5 进行信号采集,由PLC 读入这些信号,从而实现板料剪切过程的自动控制。根据I/O 端子分配、程序流程图,在PLC 的编程软件STEP 7 MicroWIN 中编写梯形图,便可得到液压剪板机的PLC 控制程序(梯形图略)。

4 FluidSIM 仿真与实验台模拟

(1)FluidSIM 仿真

为了降低硬件设备在线调试运行的未知性,提高程序的可靠性,缩短系统开发时间,先用PLCSIM 仿真软件对编辑好的梯形图进行离线模拟。因Fluid-SIM-H 无法与PLCSIM 进行直接通信,在此选用FESTO 公司开发的Vswitch 软件,借助FluidSIM 提供的DDE 元件,通过动态数据交换技术,实现FluidSIMH 与PLCSIM 的联合仿真[4]。其步骤为:先在Fluid-SIM 中,进行DDE 通信设置;再进入PLCSIM,仿真运行液压剪板机的PLC 控制程序;最后进入Vswitch软件,并启动Vswitch 软件的数据交换[5]。DDE 输入口从外部读取按钮、行程开关等数据到FluidSIM-H中,控制液压回路的动作;DDE 输出口将液压回路的继电器线圈、电磁线圈等状态信号输出到PLCSIM中,从而完成仿真控制过程。仿真步长设置为1 s,图5 为液压剪板机仿真效果图,图中模拟了液压剪板机自动运行一个周期内各元件顺序动作状态的变化。当板料长度达到设定值(SQ1=1),压紧缸下行(行程200 mm),压块到达下限(SQ3=1)3 s 后,剪切缸下行(SQ4=1,行程200 mm),2 s 后,压紧缸、剪切缸回程复位。从仿真结果可见,液压剪板机的动作控制符合设计要求。

图5 剪板机单周期运行仿真效果

(2)实验台模拟

在PLC 控制的液压实验台上,按图2 搭建剪板机液压回路,按图3 对PLC 的输入输出端进行硬件接线,并将仿真调试好的梯形图程序下载到S7-200 PLC 中并进行模拟调试与运行。调整各行程开关SQ2、SQ3、SQ4 的位置,并以按钮开关或行程开关模拟送料到位SQ1、光电计数SQ5 等信号的动作,观测两个液压缸及各输出元件的动作、指示灯的状态。实验结果与仿真结果基本吻合。

5 结束语

对液压剪板机的油路及PLC 的控制进行了设计。通过FluidSIM 软件仿真与实验台模拟实验,验证了设计方案的可行性与有效性。该法可降低系统设计与开发的未知性,提高系统运行的可靠性,节省设计时间,为科研以及学校实验教学的项目设计与开发搭建了很好的平台,也可为类似的机电液(气)一体化系统的研究和设计提供借鉴。

[1]张利平.现代液压技术应用220 例[M].北京:化学工业出版社,2009:16 -18.

[2]丁时锋,李清香.基于PLC 的板料液压剪切机系统设计改造[J].液压与气动,2007(7):70 -72.

[3]王守城,段俊勇.液压系统PLC 控制实例精解[M].北京:中国电力出版社,2011:53.

[4]岳玉环.基于FluidSIM 与PLCSIM 液压控制系统的联合仿真[J].液压气动与密封,2012(6):27 -29.

[5]梁云峰,谷凤民,李湘伟.基于FluidSIM 的仿真方法在液压动力头控制系统中的应用[J].煤矿机械,2012(10):221 -223 .