连铸机结晶器液压振动常见故障分析与对策

方涛,向忠辉,李宏磊

(武钢股份设备维修总厂,湖北武汉 430083)

连铸机结晶器振动设备是连铸设备中十分重要的部件,结晶器振动液压系统由两个油缸同时驱动做上下运动,以防止在浇钢过程中钢水与结晶器铜板发生粘连,从而获得良好的板坯表面质量。根据钢种、断面、拉速的不同,结晶器振动的频率和振幅也有变化。由于现场环境恶劣,高温,粉尘,高强度连续生产作业,会对设备带来很多故障,尤其是液压系统及电气系统故障率较高,判断也不太容易。因此如何对振动系统故障做出快速有效的判断并做出有效措施,直接关系到生产的顺利进行。

1 VAI 垂直升降双侧驱动的液压振动系统原理

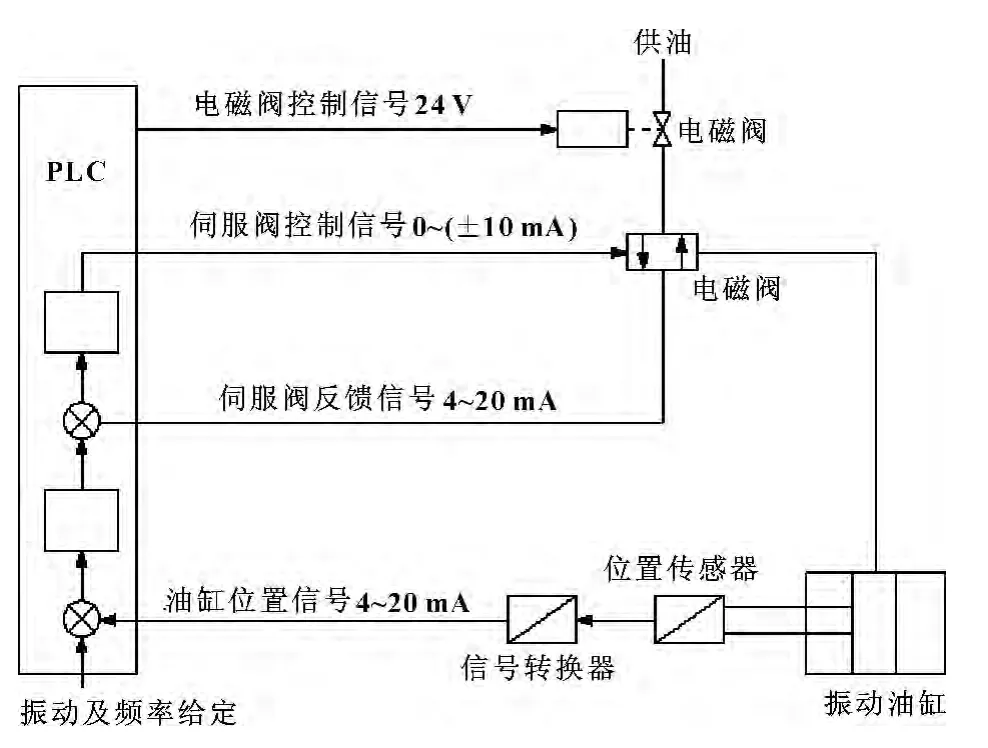

液压振动系统原理图见图1,液压振动电气控制原理图见图2。

图1 液压振动系统原理图

图2 液压振动电气控制原理图

2 液压振动装置常见故障现象原因分析及解决方法

2.1 两台振动装置都不动作

如果浇钢过程中,两台振动装置都无动作,一般可认为主要是无法建立系统压力所致,而系统压力无法建立的原因主要有以下几点:

(1)总油路截止阀人为关闭;

(2)系统大漏油;

(3)停电导致液压泵无法运行或液压泵突然损坏,而备用泵未能投入;

(4)系统安全阀故障;

(5)二位四通换向阀6 未得电,导致液控单向阀7 无法打开,系统无油液通过;

(6)蓄能器安全阀内泄导致系统压力下降等。

实际故障排查中,可逐步验证上述各条可能原因,一般来说,若出现两台振动装置都不动作的情况,原因(5)的可能性更大一些,其次是系统大漏油。

2.2 单台振动装置不动作

(1)伺服阀5 出现故障(常见)

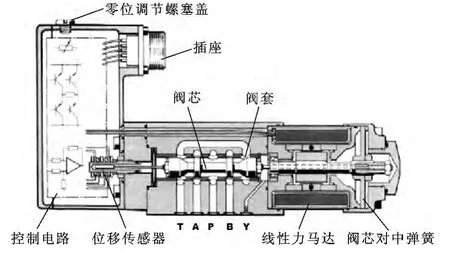

伺服阀5 出现故障的原因有阀芯卡死和伺服阀电气控制信号不正常两种可能。正常的情况下,伺服阀阀芯的位移根据电流的变化而有规律地改变,当阀芯卡死时,阀芯位移就无变化,从而不能控制振动液压缸,振动装置停止振动。而阀芯卡死的原因主要还是油液污染。电气控制信号不正常的一个常见因素是伺服阀放大器进油烧损。从振动系统D634 伺服阀结构图(图3)可以看出:油液进入控制电路盒的唯一途径是通过位移传感器,位移传感器与阀芯相连,依靠O 型圈同途中的Y 腔相隔离,由于振动油缸动作频率十分快(140 次/min),在伺服阀动作过程中阀芯极易磨损,导致泄漏量增大,阀芯端部图中方框处,极容易发生液压困油现象而产生憋压,导致伺服阀放大器进油烧损,从而出现控制信号异常。

图3 D634 伺服阀结构图

对于伺服阀故障,通常只能是更换伺服阀。

(2)振动油缸故障

①油缸本身故障(少见)

主要表现为振动伺服油缸外泄与内泄。

②油缸位移传感器故障(常见)

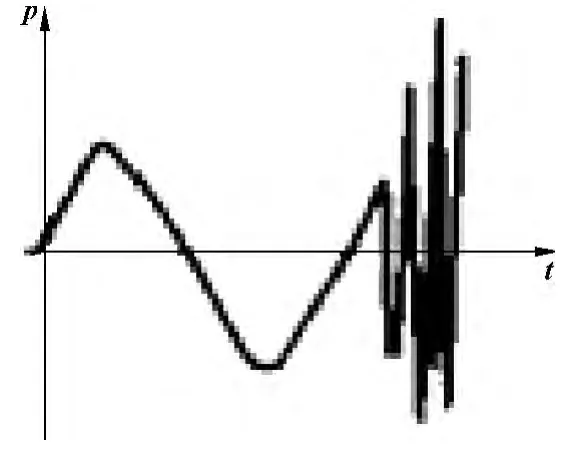

液压缸的内部设有位置传感器,用于实现位置反馈控制。由于处于高温环境,如果冷却不良,传感器系统可能失控。根据振动装置电气控制柜上的油缸活塞的位移变化,正常情况下,位移是和振幅一起有规律地改变。当传感器故障时,油缸活塞的位置变化信号数据就会出现紊乱或者无反馈数据 (见图4),这时系统就会出现停振现象。对于振动油缸故障,通常只能是重新更换油缸。

图4 传感器故障时产生的紊乱信号

(3)液压振动装置油缸侧部密封盒内积水、积油,导致盒内电气元件损坏(常见)此类故障,只能更换伺服阀和连接电缆。

(4)液压振动装置电气控制系统PLC、通信电气故障

(5)振动台架机械故障

通常表现为振动台架里的油缸联接活塞杆和台架的螺杆被拉断,导致油缸的运动不能传递给台架。解决办法是更换新螺杆,同时可以在台架与油缸活塞杆间加固两块铁板。

2.3 两台装置动作不同步

VAI 垂直升降双侧驱动的液压振动系统,对两台振动装置的动作同步性要求很高。当出现液压振动装置两边振动不同步的情况时,主要还是伺服阀的问题,此时应该考虑振动油缸位移传感器的电气校零问题,可根据实际情况更换其中一台振动装置来匹配另一台,保持振动同步性。

2.4 两台装置动作均正常,但系统有异常震动噪声

为吸收压力与流量的脉动,振动液压系统进回油管路均设置了小型蓄能器。当蓄能器皮囊破损时,它失去了吸收脉动的功能,由此管路的振动与噪声增高。例如在蓄能器附近,系统正常时测的振动速度值是0.9~1.2 mm/s;当蓄能器破损后,其振动速度值变为3 mm/s 以上。当回油蓄能器充氮压力调节不当,过高或过低时,均不能有效吸收回油压力与流量的脉动,将引起令人讨厌的系统管线的谐振,造成管线系统的异常有规律的周期振动和冲击噪声。

通过调节回油蓄能器的氮气压力值可有效地消除管线系统的冲击振动噪声问题。实践证明:对于高频工作的液压系统,回油蓄能器的氮气压力值调节到回油管线压力的1/8 为佳。

3 液压振动装置维护建议

(1)液压振动油缸为伺服缸,其高频小振幅动作的特性决定了油缸在某一行程区间内经常频繁动作,油缸应考虑其使用寿命周期(建议2年);

(2)液压振动控制系统应定期(3 个月)检测油液清洁度,液压系统高压过滤芯应依据实际工况确定周期更换(不大于3 个月);

(3)液压振动装置现场停机检查的重点,除液压管道跑、冒、滴、漏外,还应放在油缸侧部密封盒的密封性能、电缆及电缆接口状况、压缩空气管道设备方面;

(4)液压振动装置备件经过离线检修后应重点做好上机前备件性能测试工作;

(5)液压振动装置生产运行过程中,要重视压力、温度等监测控制信号的异常变化。

4 小结

连铸机液压振动故障体现为机、电、液信息相互交织,现场计算机纪录的有关参量(伺服阀控制信号、位移曲线、压力曲线等)是故障诊断的重要信息,很多故障都能通过电脑数据判断出来。故障的形成与高频、连续运行及高温环境密切相关。经长期实践观察,板坯连铸机液压振动的常见故障也就是这些,通过这些方法能有效地根据现象判断出故障的原因,并能及时有针对性地做出正确的处理措施,极大地提高了连铸机生产的效率。

[1]刘忠,杨国平.工程机械液压传动原理、故障诊断与排除[M].北京:机械工业出版社,2004.

[2]黄志坚.液压元件使用与维修150 例[M].北京:中国电力出版社,2010.

[3]黄浩,向忠辉,丁明.顶升台架液压系统异常故障的分析及处理[J].机床与液压,2004(11):202 -203.

[4]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[5]向忠辉,方涛,李宏磊.连铸机结晶器振动液压系统优化设计[J].液压气动与密封,2012(11):58 -59.

[6]周士昌.液压系统设计图集[M].北京:机械工业出版社,2003.

[7]姜继海.液压与气体传动[M].北京:高等教育出版社,2006.