基于变频液压技术的起竖系统节能研究

邓飙,刘连伟

(第二炮兵工程大学,陕西西安 710025)

液压传动具有传动平稳、调速方便、功率体积比大等优点[1]。同时,液压产品的设计与制造要考虑适应环境生态发展的要求,开发研制环保、节能型产品是今后工程机械发展的趋势[2],研究液压系统的节能技术具有重要的实际意义。某型导弹的车载发射装置是一种采用液压驱动的复杂机电液大型设备,其起竖系统液压回路采用节流控制,通过各种阀控制液压缸的输入流量和压力适应负载的变化,实现大型设备快速平稳起竖。节流控制时,系统存在较大节流损失和溢流损失[3-4],因此系统的能量利用率不高,而且过大的节流和溢流损失还会导致严重的油液温升,损害系统的使用寿命。变频液压技术是一种新型的节能传动方式,它的结构形式是变频器+电机+定量泵,通过变频器改变供电电源的频率调节电机转速,电机驱动定量泵改变转速,这样就可以调整泵的输出流量以适应负载的流量变化,因此采用变频液压技术可以减小液压回路的节流损失和溢流损失,提高系统的能量利用率[5-8]。

1 起竖系统介绍和建模

1.1 起竖系统工作原理

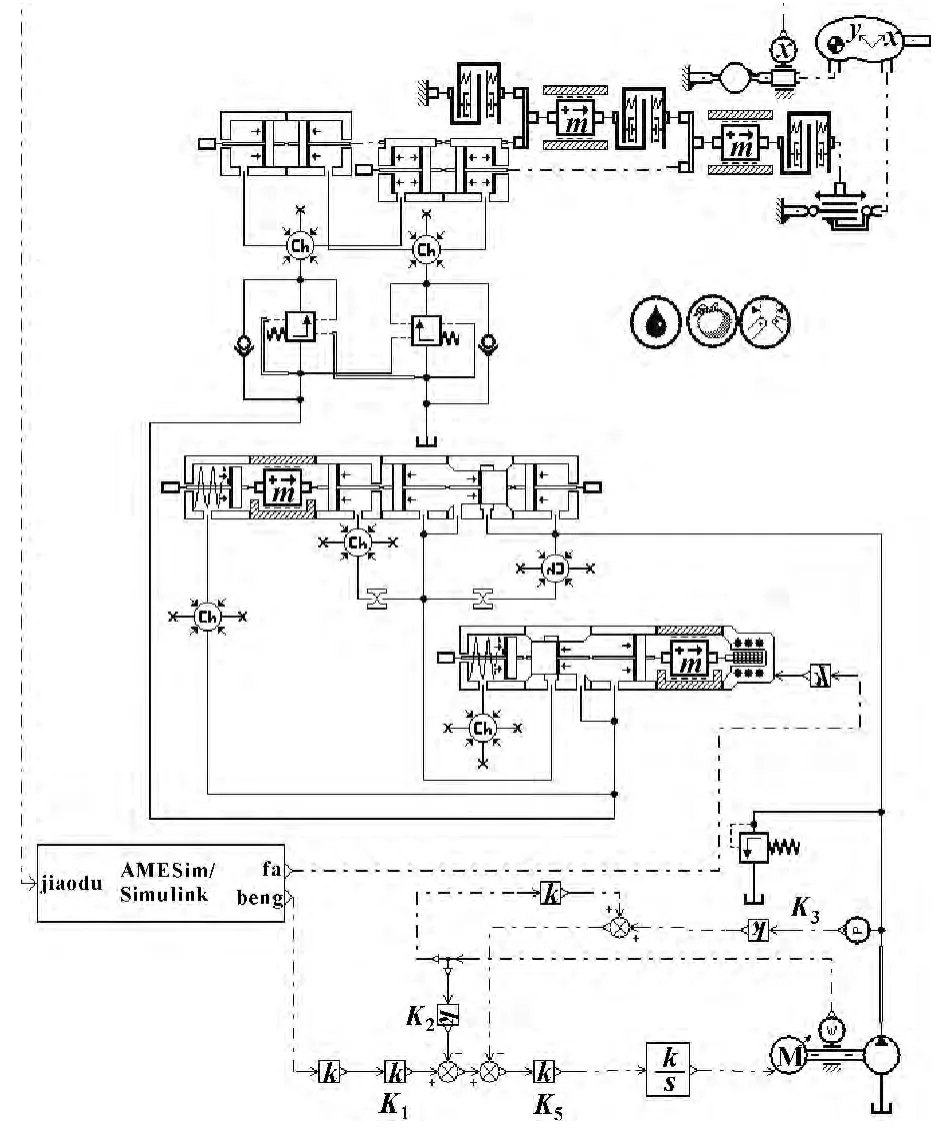

图1 为起竖系统研究试验平台工作原理简图,起竖系统由执行机构、液压回路和控制系统组成。执行机构由起竖臂、二级液压缸组成,负责完成负载起竖和撤收回平;液压回路由各类阀、电机、泵和变频器组成,负责向执行机构提供动力;控制系统由工控机、数据采集卡、控制软件、监控诊断系统软件、指令按钮、信号调理箱以及通信单元组成,它的输入信号来自于角位移传感器采集的角度信号,输出比例流量阀和变频器的控制信号调整起竖臂的运动状态。

图1 起竖系统工作原理简图

当液压回路开始工作时,三相电源由变频器9 的输入侧接入,变频器将380 V/50 Hz 的工频电源转换成特定频率特定电压的电压信号供给异步电机10,电机10 带动液压泵11 旋转,油泵11 输出压力油经比例流量阀8、换向阀6、双向平衡阀5 驱动执行机构运动,使负载由水平状态转变为起竖状态,油缸反腔的低压油经双向平衡阀5、换向阀6 流回油箱。根据安装在起竖臂上的角度传感器采集的信号,控制系统调整变频器和比例流量阀的输入信号,进而控制起竖臂运动状态。

1.2 起竖系统的建模

根据系统的工作原理图,利用AMESim 建立的起竖机械液压系统模型如图2 所示。

图2 起竖机械液压系统AMESim 模型

2 起竖系统传统节流方案与复合方案介绍

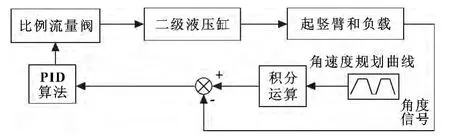

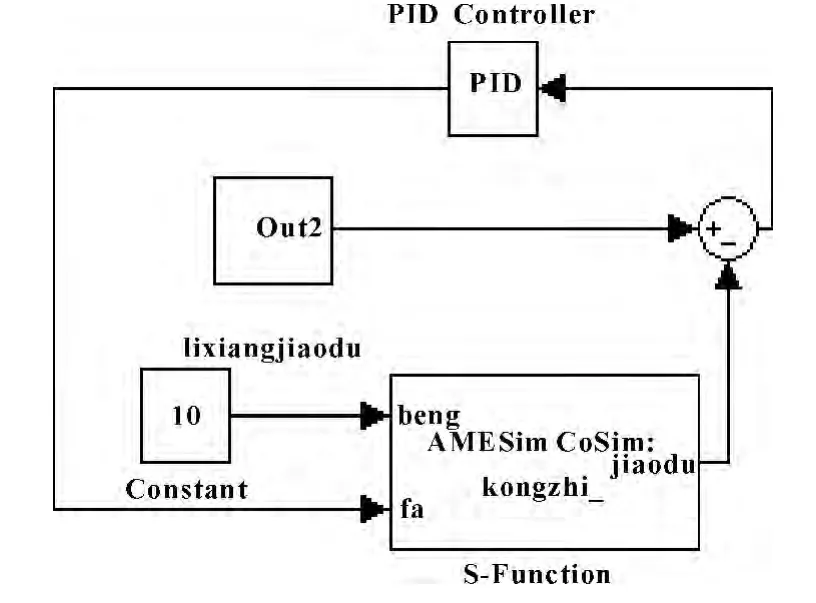

2.1 起竖系统节流控制方案

起竖系统的传统控制方案是节流控制方案,节流控制方案框图如图3 所示,Simulink 模型如图4 所示。系统通过比例流量阀控制液压缸输入、输出流量和压力,从而驱动负载按照设定的规律运动。这种控制方法的优点是控制方法相对简单、控制精度高,但是它仅能在泵源以外的液压回路范围内考虑节能问题。在起竖系统工作时,电机一直处于最大功率输出状态,但是实际的运行过程中,大部分时间内电机都处于欠负载运行状态,因此系统能量利用率并不高。

图3 节流控制方案框图

图4 Simulink 仿真模型

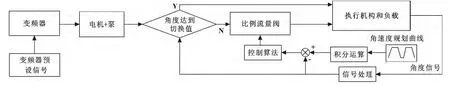

2.2 起竖系统复合控制方案

根据多级液压缸起竖系统的特点,提出了复合控制方案,其框架如图5 所示。复合控制方案将电机及其整个动力传动链都考虑进去,让泵源的输出功率与负载所需的功率相匹配,从而实现节能。这种控制方法相对复杂,控制的难度也有所增加,但是它是从系统的角度和全局的观点来考虑系统的节能问题。

图5 复合控制方案框图

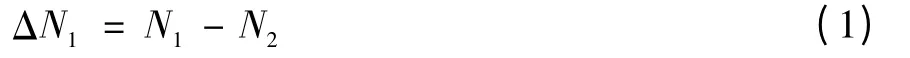

设电机的输入功率为N1,电机的输出功率为N2,则电机的功率损失ΔN1为:

式中:ΔN1包括电机的铜损、铁损及机械损耗等[6-8]。如设泵的容积效率为η1,机械效率为η2,则液压泵的输出功率N3为:

电机的输出功率N2为:

泵的功率损失ΔN2为:

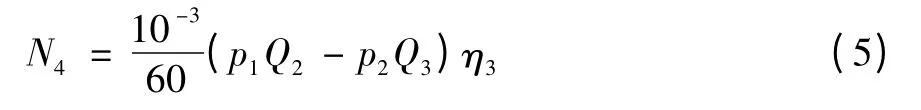

设缸的机械效率为η3,则缸的输出功率N4为:

式中:p1为液压缸正腔压力;

p2为液压缸反腔压力;

Q2为液压缸正腔流量;

Q3为液压缸反腔流量。

液压缸的功率损失和节流溢流损失ΔN3为:

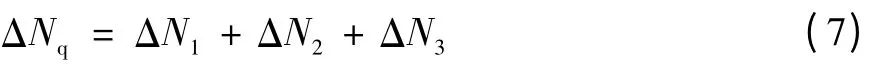

系统总的功率损失ΔNq为:

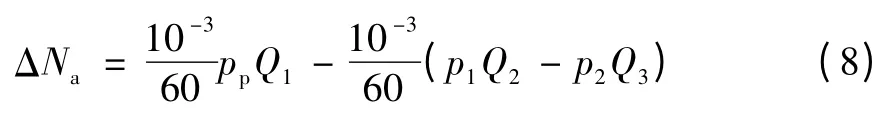

为了计算的方便,忽略电机、泵和液压缸的功率损失,则液压回路的功率损失就是节流、溢流损失,其计算公式如下所示:

起竖运动规律和负载相同的情况下,无论采用节流控制方案还是复合控制方案,负载功率是基本相同的,但是采用复合控制方案,可以减小泵源的输出流量Q1和压力pp,因而能够减小节流和溢流功率损失,提高系统的功率效率。

3 起竖时间不同时节能效果研究

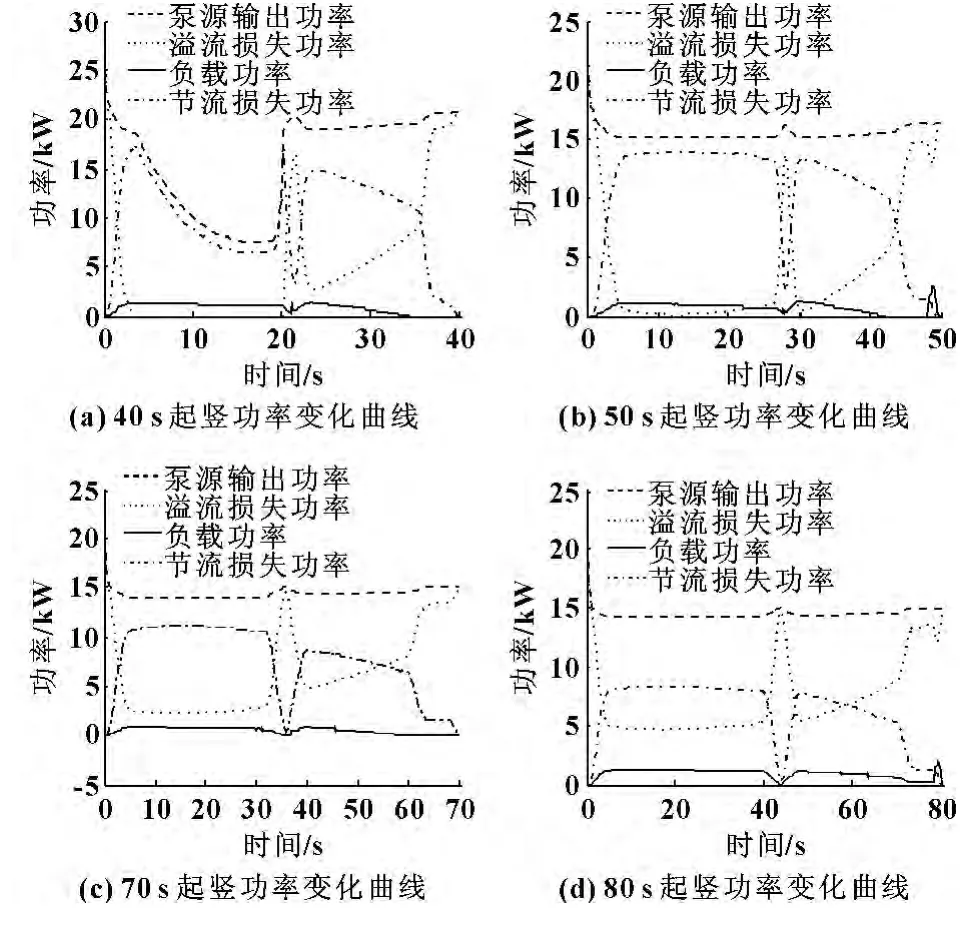

将变频器输入信号输入到Simulink 模块中,分别进行40、50、70、80 s 起竖的联合仿真,仿真结果如图6 所示。

图6 复合控制时液压回路功率分配图

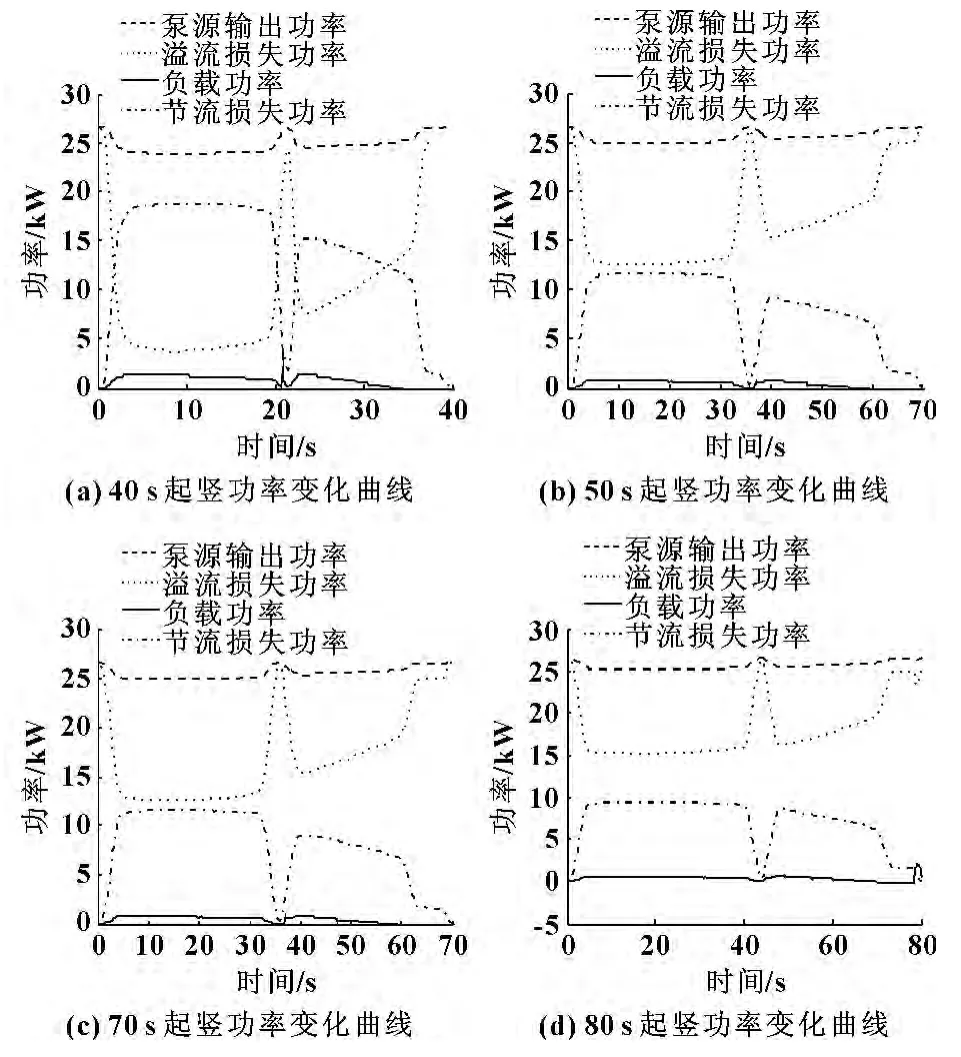

采用节流控制方案,分别进行40、50、60、70、80 s 起竖的联合仿真,仿真所得的液压回路功率分配图如图7 所示。

图7 节流控制时液压回路功率分配图

根据图6—7 可以得出结论:起竖系统采用节流控制方案时,平均泵源输出功率维持在25 kW 左右;起竖系统采用复合控制时,平均泵源输出功率减小到了15 kW 左右,功率节省比达到了35%以上。

4 结论

将变频液压技术应用于起竖液压系统,通过改变输入变频器的电压使得泵源的输出流量与负载所需的能量相适应。从仿真的结果上看:与传统的起竖液压系统相比,采用变频技术可以明显减小节流和溢流损失,达到节能、提高系统能量利用率的目的。

[1]王意.车辆及各种行走机械用液压传动与控制技术展趋势[J].工程机械与维修,1997(6):24 -25.

[2]CHEN R,LU J S.Mixture Kaman Filters[J].J Roy Statist Soc B,2000(3):493 -508.

[3]路甫祥,胡大泌.电液比例控制技术[M].北京:机械工业出版社,1988.

[4]吴根茂,邱敏秀,王庆丰,等.实用电液比例技术[M].杭州:浙江大学出版社,1993.

[5]吴林霞.变频技术的前景及影响其应用的主要因素[J].广东水利水电,2001(2):47.

[6]刘向阳,刘杰英.变频技术的普及前景及其技术保证[J].信息技术,2002(2):20 -23.

[7]韩安荣.通用变频器及其应用[M].北京:机械工业出版社,2000.

[8]回林,王波.变频调速技术的发展与在工业控制中的应用[J].水利科技与经济,2001(7):203 -204.