基于PLC和直线电机的木材加工自动送料机

王 帅,缪冬敏,沈建新

(浙江大学 电气工程学院,浙江 杭州 310027)

0 引言

在木材加工过程中,往往需要将大块的木材切割成一定厚度的薄板[1]。传统的木材切割需要两个人力协同工作,一人沿切割方向推动木材前进,另外一人在对面拉木材并且搜集木板。操作工人不仅劳动强度大,而且须有很好的操作经验,保证切割速度均匀,否则,木板两侧不平整、厚度误差较大。因此,提高木材加工设备的自动化水平很有必要。

目前,市面上已经存在不同规格的自动化木材加工设备。文献[2]提出了一种利用L 形挡板使得待加工的木材在切割加工时不出现偏移现象。文献[3]中的木材切割机能方便地固定住木板,快速完成切割,提高切割效率。文献[4]提出了一种单板自动送料机,解决了现有技术中人工送料存在的人力成本和劳动强度增大,长时间的操作易产生疲劳造成操作事故的问题。文献[5]设计了一种使原木机械传输和排列的设备,用于原木锯铣机械的再加工。

本研究设计的木材加工送料机最大的特点就是采用LIM 直接驱动,而不需要丝杠机构将电机旋转驱动转换为直线驱动。因此,可以简化系统结构,提高传动效率和可靠性[6]。在使用简单的v/f 控制(速度开环)条件下,本研究以LIM 作为驱动电机的另一优点在于:当木材切割处存在硬结时,可以人为在工作台施加外力来实现慢速切割而不损伤刀具;而这是传统的旋转电机加丝杆结构的一大缺点,一旦驱动速度给定就不能人为实时干预,在切割到硬结时要么因过负载而使系统停机,要么因强行切割而损伤刀具且降低切割品质。

本研究通过利用PLC 控制LIM 的驱动器以及进给伺服系统,则编程便捷,系统的工作参数可以很容易地进行设置和显示,且整体结构简洁。

1 直线感应电机的结构和设计

本研究研发设计一台大推力直线感应电动机,并采用PLC 实现整个木材加工过程中的复杂功能。

1.1 直线感应电机的结构

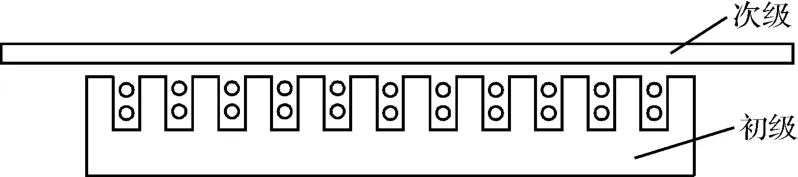

系统采用的LIM 如图1 所示。其具有运动的短初级和静止的长次级。初级安装在工作台上,而次级铜板安装在钢制机架上,机架作为次级的铁轭。

图1 单边直线感应电机短初级结构

1.2 直线感应电机的设计

该系统中LIM 的运动行程比较短,而所驱动的工作台质量很大,因此LIM 主要工作在加速与减速过程,且滑差率很大。本研究把LIM 的起动推力作为一个重要衡量指标。根据计算,当起动推力大于600 N时,木材切割机系统能快速有效工作。根据文献[7]提供的电磁设计方法和实例计算,设计出的直线电机主要参数如表1 所示。

对于直线感应电机次级材料的选择,主要有两大类,一类为单一材料,如铜、铝、铁等;另一类为复合材料,如用铜与铁复合,铝与铁复合等。由参考文献[8]可知,在相同次级厚度情况下,铜次级LIM 的起动推力比铝次级的大30%左右,而且选择次级厚度为2 mm时,起动推力的计算值和实际测量值误差最小,其中铜次级厚度为2 mm 时误差只有4.59%,铝次级厚度为2 mm时误差为7.28%。因此,当选择2 mm 厚的铜板作为次级时,理论计算出来的起动推力更接近于实际情况下直线电机的起动推力。在一般的实际应用中,为了得到更好的机械性能并且降低成本,常用铁板作为背铁材料,形成LIM 的复合次级。

表1 直线感应电机的设计参数

表1 所示尺寸的LIM 在堵转时,其起动推力的计算曲线如图2 所示。稳态值达637 N,满足实际系统的要求。LIM 初级的样机如图3 所示。

图2 直线感应电机的起动推力

图3 直线感应电机的初级样机

2 木材加工自动送料机的功能实现

2.1 木材加工自动送料机的机械结构

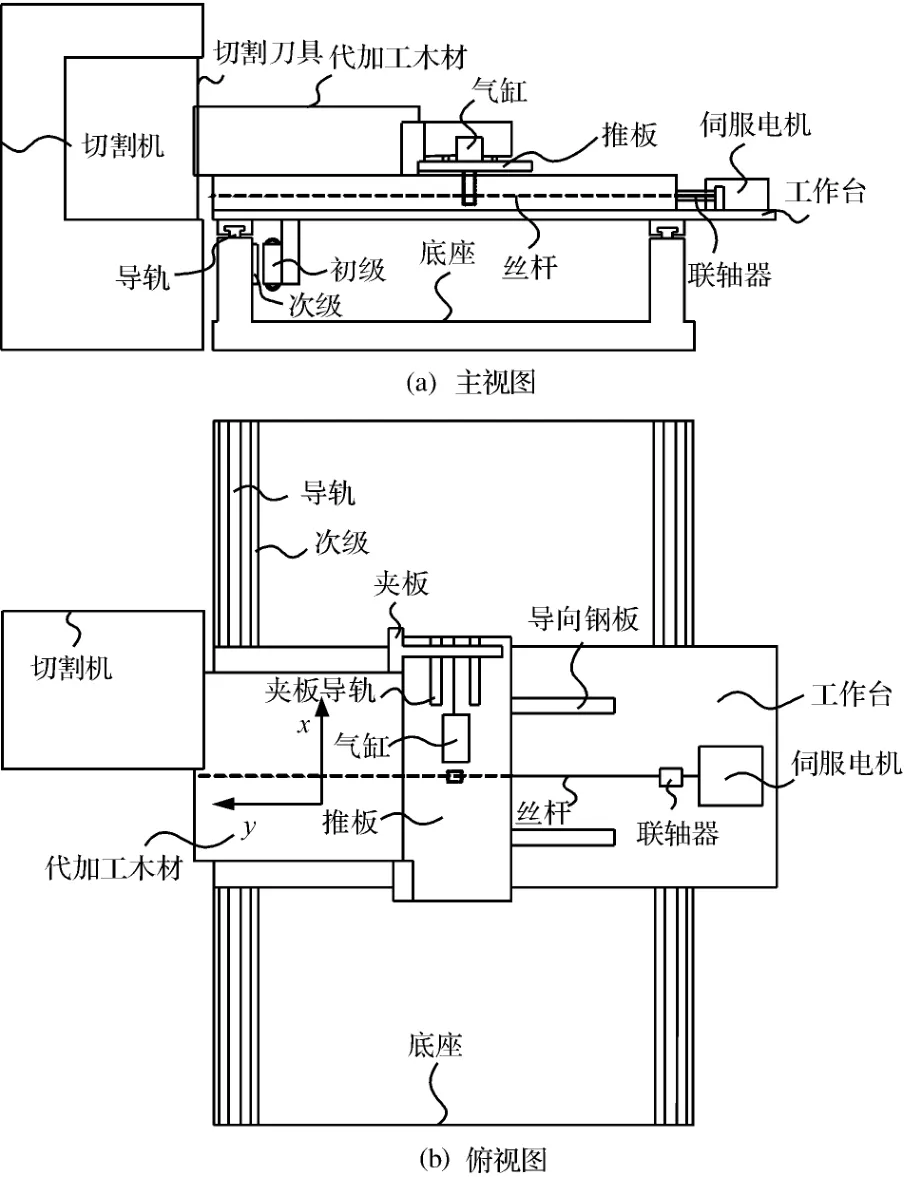

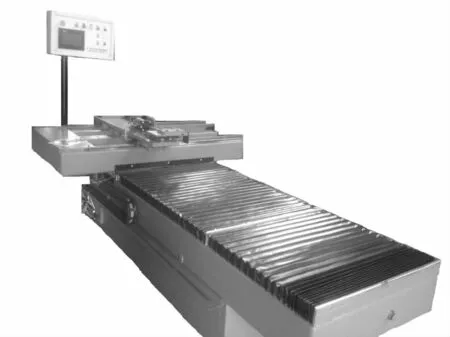

木材加工自动送料机的主视图和俯视图如图4 所示。木材加工自动送料机的样机图如图5 所示。

图4 木材加工自动送料机主视图和俯视图

图5 木材加工自动送料机的样机

切割机和自动送料机的底座都固定在地面上,底座左、右两端分别安装两根平行的滑动导轨,导轨的延伸方向(x 方向)即木材的切割方向。工作台通过滑动导轨与底座滑动相连,其功能是固定并且推动待加工木材沿x 方向做来回切割运动。推板安装在工作台上,由于进料导向钢板的存在,推板与工作台在x 方向不会相对运动。推板同时与丝杆相连,丝杆顺时针或者逆时针旋转都会带动推板沿进给方向(y 方向)前进或者后退。丝杆与伺服电机之间通过联轴器紧密相连,通过控制伺服电机的旋转角度就可以精确获得待加工木材的进给量,以此决定薄木板的厚度。

夹板包括定板和动板,分别安装在推板的两侧,推板上还放置一个气缸,气缸与夹板的动板之间通过活塞连接,动板可以沿导轨上在x 方向前、后滑动。调节夹板的定板位置,可以适应不同的木材长度。待加工木材放置在工作台的左半边与推板一侧贴合,木材的一端与夹板的定板靠紧,通过控制气缸来带动夹板的动板,使待加工木材的另外一端固定夹紧。当木材加工自动送料机工作时,夹板可以限制待加工木材在切割过程中与工作台保持相对静止,这样可以避免木材前后晃动,避免安全事故的发生。

直线电机次级贴在底座的左半端,次级的长度与底座的长度相等,从而可以保证在整个运动行程内,直线电机次级和初级的磁场耦合保持不变。直线电机初级固定在工作台的下侧,与直线电机次级相对,直线电机为工作台在切割方向上的前进、后退提供驱动力。

2.2 木材自动送料机的工作原理

在初始状态下,工作台位于远离切割刀具最大距离(x 负方向最大位移)处,推板位于y 方向预先设置好的复位距离处,夹板的动板位于气缸最大伸长距离处。复位完成后,本研究工人将待加工木材放置于工作台上与推板贴合,其中一端与夹板的定板贴合,通过操控气缸来控制夹板的动板,使其与待加工木材的另外一端夹紧,固定木材在切割方向上不发生偏移。

当准备工作完成后,通过控制伺服电机带动丝杆使推板沿y 正方向前进,当待加工木材前进到可以进行有效切割时,伺服电机会再控制推板前进一小段距离,使剩余的木材长度恰好为所需薄木板厚度与刀具厚度之和的整数倍,以得到木材的最大利用。当推板前进到位时,直线电机推动工作台沿x 正方向切割,该过程称为预切割,其目的是使剩下的木材恰好能切割成整数块木板。之后,当每次切割完成后,伺服电机都要控制丝杆使推板沿y 负方向退回一小段距离(比如5 mm),这样做可以使直线电机控制工作台沿x 负方向退回来时待加工木材与切割刀具脱离接触,防止危险发生。待工作台沿x 负方向完全退回后,推板沿y 正方向精确进给一段距离以进入下一次切割。通过合理设定切割方向的来回行程可以缩短切割时间,提高工作效率。

切割过程中,若待加工木材中存在硬结或切割刀具变钝(可以通过检测带动切割刀具的异步电机的电流判断)时,系统控制LIM 的给定电压来减小推力,也可以人工对工作台施加少量的反向阻力,由此来降低切割速度,避免损坏刀具。由于LIM 采用简单的v/f控制,操作工人可以直接在工作台上施加助力或阻力来动态调整切割工况。反之,若LIM 采用高刚度的速度闭环控制,反而难以实施人工动态调整。

3 PLC 控制系统设计和实现

3.1 控制系统的硬件模块

木材加工自动送料系统主要包括以下8个电气硬件设备,它们之间信号的传递与通讯如图6 所示。

图6 电气设备之间的连接图

(1)PLC 主机。作为控制的核心元件,其连接着所有的输入输出信号线。该系统采用的是台达的DVPES2 系列PLC,包括24个输入点/16个输出点,一个扩展端口,一个RS-232C 端口和两个RS-485 端口。

(2)A/D 扩展模块。与PLC 主机连接,作用是采样带动切割刀具的异步电机主机电流,根据电流大小判断切割刀具是否变钝或者待加工木材在切割处是否有硬结。

(3)伺服电机与伺服驱动器。伺服电机通过联轴器与丝杆相连,伺服电机每转1 圈丝杆驱动推板和木材前进10 mm,伺服驱动器的数字I/O接口与PLC 主机输出口相连,PLC 向伺服驱动器发送脉冲来控制伺服电机工作。

(4)变频器。用于驱动LIM。变频器的串行通讯口与PLC 主机的RS-485 端口相连,PLC 主机与变频器通讯以实现LIM 的v/f 控制。

(5)人机界面。与PLC 主机实现RS-485 通讯,操作人员通过人机界面来修改各种参数,如木材厚度、y轴复位位置、切割速度等。

(6)旋转编码器。编码器带有一个计米轮,用来计算直线电机在x 方向上的位置,计米轮周长是300 mm,编码器旋转一周发出600个脉冲,所以编码器发送给PLC 的每个脉冲对应x 方向的0.5 mm 位移。

(7)脚踏开关。操作工人通过脚踏开关来启动每块木材的切割。踩脚踏开关的次数对应控制流程里的工作状态,当完成整块木材的切割后,脚踏开关次数自动清零。

(8)接近开关。木材自动送料机装有3个接近开关,分别安装在x 方向两端以及y 方向的复位端,用来给LIM和伺服电机初始定位和限定运动范围。

此外,本研究采用24 V 开关电源为PLC、A/D 扩展模块、人机界面、编码器、电流传感器、接近开关等供电。

3.2 控制系统的软件设计

软件主要包括两部分:PLC 程序和人机界面程序。PLC 程序主要负责系统运行时整个过程的顺序控制、数据处理和运算。PLC 程序设计的主要任务是分配好输入/输出口和设计控制系统的流程梯形图。PLC 程序须经过反复调试和修改,直至不因人工操作失误而发生危险,是保障系统安全、可靠工作的关键。根据系统的实际需求,PLC 控制程序又分为两种工作模式:自动模式和手动模式。当木材加工送料机正常工作时,PLC 处于自动运行模式,此时,PLC 控制程序不受人机界面程序控制(但可以人工紧急停车),连续运行直到程序结束。当需要调整参数时,PLC 程序切成手动模式,工作人员可以通过人机界面程序修改参数,修改完成后人,机界面模块可以通过RS-485 通讯向PLC 传输指令。

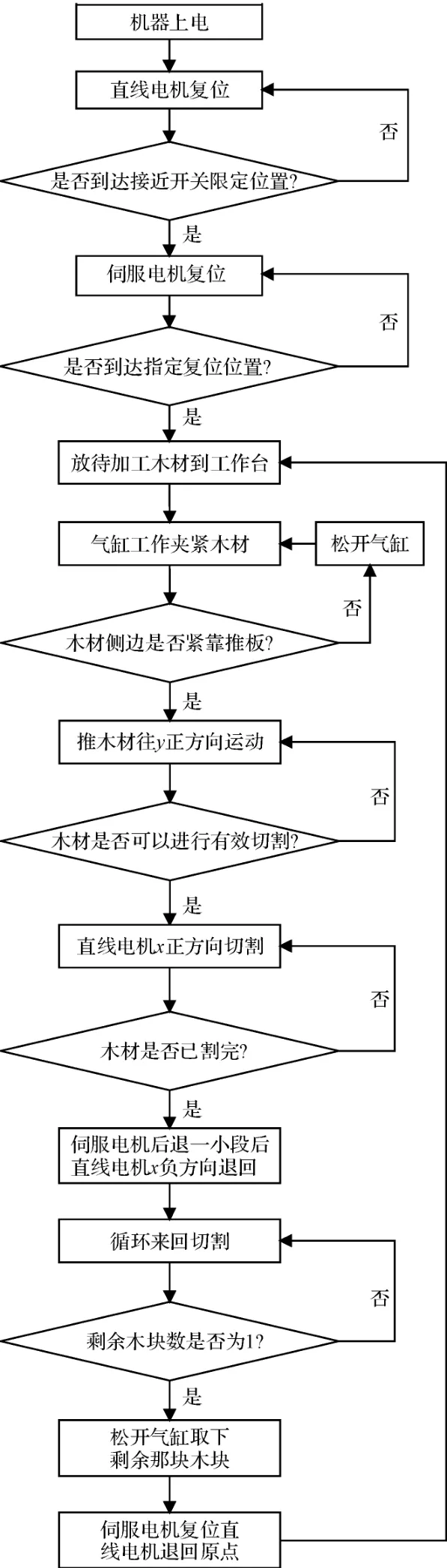

木材加工自动送料机在自动工作模式下的系统流程图如图7 所示。当系统上电后首先是复位工作,在这里必须先做直线电机的复位,等直线电机复位完成后再做伺服电机的复位。这样做是为了防止在正常切割过程中突然断电情况下,重新上电后如果伺服电机和直线电机同时复位,会把待加工木材从切割刀具中拉出来导致切割刀具断裂。

人机界面程序是控制系统的操控平台,其向操作人员提供了可视化界面和状态反馈,操作人员可以通过人机界面看到运动中PLC 程序反馈的信息,也可以通过人机界面程序对PLC 程序中的参数进行修改,以达到更好的控制效果。

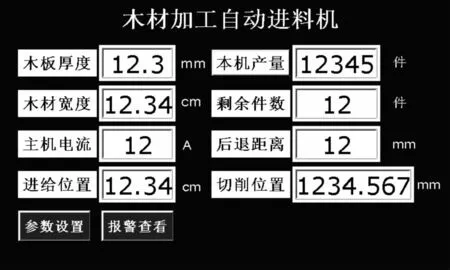

图8 人机显示界面实例

人机显示界面的一个实例如图8 所示。操作人员可以通过触摸屏方便地修改参数。操作人员还可以根据人机界面上反馈的数据来判断系统运行情况,例如,可以根据主机电流的大小判断切割刀具是否变钝需要换刀具(系统可以自动判断并提示)。

图7 系统工作流程图

4 结束语

基于以PLC 为核心的控制技术,笔者研发了采用直线感应电机(LIM)直接驱动模式的木材加工自动送料机系统。

该系统具有如下优点:

(1)大幅度提高劳动生产效率,用先进的机器设备代替人工进行重复的繁琐劳动,给企业创造更大的经济效益。

(2)保障整个生产过程的安全、可靠,降低工人发生事故可能性,即使有误操作,也可以及时停止生产运行。

(3)使用方便、简单。其可以适应不同长度、厚度的木材生产需求,对工人的技术水平要求低,降低了人工成本。

笔者研制的木材加工自动送料机,一方面用伺服电机及滚珠丝杆机构精确控制每块模板的厚度,另一方面用直线感应电机(LIM)驱动装有待切割木材的工作台,使得木材自动被切割成板材。本研究所研发的木材加工自动送料机已成功投放市场,并且是直线感应电机在此类产品中的首次实际应用。本研究生产了10 余套该系统,至今已成功运行1年多时间,表明该系统的各项技术达到了设计要求,有效提高了工业自动化水平和生产效率,保障了生产现场的安全、可靠。

[1]沈林江,缪冬敏,沈建新.一种木材切割加工自动进料机:中国,ZL201320306646[P].2013-05-30.

[2]梁永刚,梁 辉.一种木材加工切割机:中国,ZL20122033 9429[P].2012-07-13.

[3]田 芸.木材薄板切割机:中国,ZL201220348203[P].2012-07-18.

[4]阎育华.单板自动送料机:中国,ZL201310321064[P].2013-07-29.

[5]安德鲁·卡尔·克诺尔.木材加工过程中的原木装载:澳大利亚,ZL200580047961[P].2005-12-09.

[6]叶云岳.直线电机原理与应用[M].北京:机械工业出版社,2000.

[7]龙遐令.直线感应电动机的理论和电磁设计方法[M].北京:科学出版社,2006.

[8]彭 威,李伟力,程树康,等.次级对感应直线电动机性能的影响[J].电机与控制学报,2008,12(1):47-51.