脲醛树脂包覆异丙苯过氧化氢微胶囊的制备及热稳定性

边志华,单国荣

(1.雅培眼力健(杭州)制药有限公司,浙江 杭州 310018;2.浙江大学化工系化学工程联合国家重点实验室,浙江 杭州 310027)

厌氧胶是一种在军事工业和重工业等领域中应用广泛的工业胶黏剂。可预涂厌氧胶是其中较重要的一种,它由含厌氧胶胶体和含过氧化物引发剂的微胶囊两个部分组成,使用时只需施加一定的剪切力,破坏微胶囊,使包覆的过氧化物与厌氧胶胶体反应固化。由于可预涂厌氧胶产品售前已将两组分混合,而含过氧化物引发剂的微胶囊囊壁疏松或囊壁较薄,导致过氧化物在贮存过程中泄露或渗透出来,与胶体反应,贮存一段时间就固化,从而限制了可预涂厌氧胶的应用。而提高可预涂胶贮存稳定性的关键是控制微胶囊的颗粒和提高热稳定性。异丙苯过氧化氢(CHP)是厌氧胶常用的一种过氧化物引发剂。McFarland 等[1,2]通过微波聚合对CHP 进行了包覆,但由于微波作用距离短,这种方法尚难工业应用。层层自组装方法[3]能够控制胶囊壁厚度,但由于需要在极稀溶液中进行自组装,同样难以工业化。原位聚合法是一种常用的微胶囊制备方法[4-7],微胶囊化过程中,单体与引发剂处于同一相中,随着反应进行,可溶的单体与低聚物转为不可溶的聚合物,从而由原来的相中析出,沉积在相界面上形成胶囊。李旭峰等[8]采用原位聚合方法,考察了稳定剂种类和芯壁比对脲醛树脂(PUF)囊化过程的影响,发现稳定剂对油滴的稳定效果越好,壁材越倾向于形成囊壁,芯壁比的增加会使微胶囊产率下降。本工作在此基础上,以牌号为B72 聚乙烯醇(PVA)作为稳定剂,保持芯壁比为1.5∶1,从聚合工艺角度采用多种手段控制微胶囊颗粒并研究其热稳定性。

1 实验部分

1.1 主要试剂

异丙苯过氧化氢(质量分数为70%,溶剂为异丙苯,上海凌峰化学试剂有限公司)作为芯材;尿素(国药集团化学试剂有限公司)和甲醛溶液(质量分数为37%~40%,国药集团化学试剂有限公司)作为合成脲醛树脂壁材的原料;间苯二酚(金陵试剂厂)作为脲醛树脂的疏水改性剂;氯化铵(衢州巨化试剂有限公司)作为脲醛树脂的固化剂;聚乙烯醇(PVA)(日本合成化学牌号B72,醇解度72%~74%)作为稳定剂。

1.2 微胶囊制备

脲醛树脂微胶囊的合成采用强酸一步法[9]进行。将稳定剂配成溶液,再加入尿素、氯化铵和间苯二酚。混合均匀后,用盐酸和氢氧化钠溶液反复调节pH 值至3.5,然后缓慢加入芯材异丙苯过氧化氢溶液,搅拌15~20 min 后,加入甲醛水溶液开始反应。按一定速率从室温升温至55 ℃,反应4 h。停止反应后,逐步冷却至室温,静置至少6 h 后,真空抽滤并用蒸馏水洗涤数次,在空气中干燥至恒重,得到干燥的微胶囊产品。

1.3 微胶囊表征

用LEICA ICC 50 HD 型光学显微镜(OM)和TSM-5510 型扫描电子显微镜(SEM)观察微胶囊形貌,利用SEM 观察时,用液氮迅速冷却样品,喷金镀膜,即可用于观察,加速电压为3 kV;用Coulter LS 13 320 激光粒度仪表征胶囊的粒径分布;用PHS-3C 型pH 计检测聚合过程中的pH 值;用Pyris 1 TGA 型热重分析仪(TGA)和PE DSC 7 型差示扫描量热仪(DSC)对微胶囊和可预涂厌氧胶进行热分析,TGA 是在氮气环境下按10 K/min 的速率升温,DSC 升温速率为5 K/min。取一定量的样品,置于80 ℃烘箱中4 h,由产品失重量表征微胶囊的热稳定性。

2 结果与讨论

2.1 稳定剂用量对微胶囊形貌的影响

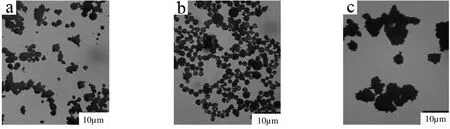

图1为稳定剂B72 浓度对微胶囊形貌的影响。由图可知:当B72 的质量分数为0.32%和0.16%时,微胶囊颗粒规整;当质量分数降至0.08%时,微胶囊形貌不规则,平均粒径也有所增加。这是由于随稳定剂浓度的降低,油滴受到的保护减弱,粒径增大。而在一定的转速下,大粒径的油滴分散—聚并更剧烈,导致包覆时形貌的不规则。因此,稳定剂浓度存在临界值,用量应大于此临界值才能得到形貌规整的胶囊,这是得到贮存稳定性好的微胶囊的前提。

图1 稳定剂B72 浓度对微胶囊形貌的影响Fig.1 Effect of mass fraction of B72 on capsules morphology

2.2 胶囊粒径随反应时间的变化

跟踪体系反应过程中的胶囊粒径及形貌的变化(快速升温),如图2所示。初始阶段,在搅拌作用下,可以得到白色乳液,粒径较小;反应0.5 h,小粒径颗粒消失,出现更大粒径的颗粒,表明仅依靠稳定剂不能稳定小粒径的油滴;反应1 h,小油滴进一步聚并;体系粒径在1 h 至4 h 保持稳定。

图2 微胶囊粒径及分布随反应时间的变化Fig.2 Changes of particle diameter and its distribution of microcapsules with reaction time

图3 升温速率对聚合体系pH 值的影响Fig.3 Effect of heating rate on pH value of the system

2.3 升温速率对微胶囊囊化过程的影响

微胶囊制备过程中,壁材脲醛树脂的生成速率与沉积在油滴表面的速率决定了微胶囊颗粒的尺寸和表面形貌,也决定了贮存稳定性的好坏。脲醛树脂的反应过程中第一步会生成羟胺,pH 值快速下降;然后在加热的酸性条件下进行第二步脱水反应,pH 值不会有太大的变化。因此pH 值变化反映了第一步和第二步反应是否进行及程度如何。第二步反应越慢,第一步反应生成的羟胺不能及时脱水,反而与酸性介质体系发生副反应,使pH 值升高。脲醛树脂出现越早,颗粒越小,相同质量的壁层,在微胶囊囊壁沉积的颗粒越小,越致密。因此,脲醛树脂的生成速率可以通过体系的pH 值来反映,pH 值越低说明反应速率越快。图3为升温速率对聚合体系pH 值的影响。由图可知,将反应温度升到55 ℃的升温速率越快,体系的pH 值越低,反应速率越快;随着脲醛树脂的不断聚合,会从水相中析出形成小颗粒并不断增大至定值,最后附着在胶囊壁上形成稳定的脲醛树脂颗粒,相对应出现稳定脲醛树脂颗粒的时间分别为17,40,50 和80 min。稳定脲醛树脂颗粒出现的时间越早,微胶囊囊壁越致密,贮存稳定性越好。

2.4 搅拌转速对微胶囊粒径的影响

升温方式为温度直接升到55 ℃,改变转速(200,300 和400 r/min),聚合体系平均粒径分别为27.8,30.9 和30.5 μm,变化很小,表明转速不是影响胶囊平均粒径的主要因素。在反应不同时刻(15,30 和45 min)将转速由300 r/min 的湍流状态改变至100 r/min 的层流状态,发现产品微胶囊平均粒径分别为34.4,34.1 和36.8 μm,变化也很小,表明初始阶段已经决定胶囊的粒径大小,之后的剪切作用不会使粒径显著变化。

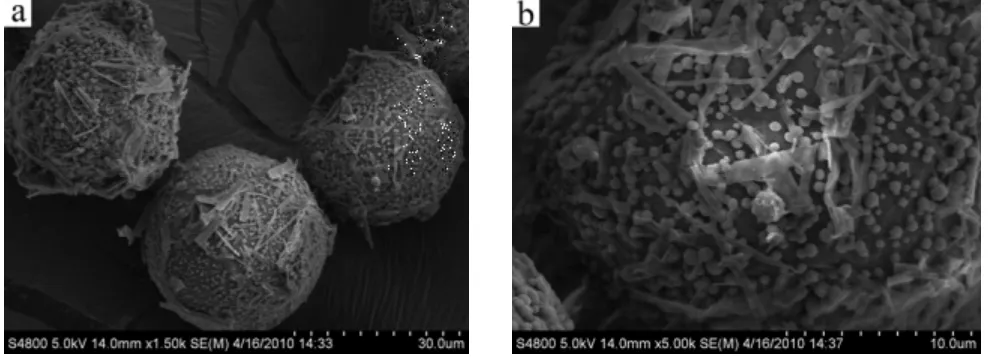

图4 B72 为稳定剂机械搅拌分散制备的微胶囊SEM 照片Fig.4 SEM images of microcapsules with B72 as emulsifier by mechanical agitation at dispersion step

2.5 微胶囊的形貌

采用快速升温,B72 用量0.32%制备微胶囊,如图4所示,制备的微胶囊形貌规整且不粘连,表面附着脲醛树脂细小粒子。

2.6 微胶囊的热稳定性

为了解微胶囊的热稳定性,进行了TGA分析,结果如图5所示。由图可知,脲醛树脂包覆的微胶囊热裂解曲线有3 个失重区间:第一个区间是35~100 ℃,失重量为0.5%,这是由吸附水的蒸发引起;第二个区间是100~200 ℃,失重量为52%,主要是芯材蒸发和分解引起;第三个区间是200~400 ℃,失重量约为37%,是由PUF 降解造成。与芯材的热降解曲线相比,微胶囊中芯材的失重峰由142 ℃升高到165 ℃,即囊壁对芯材起到了保护作用。

图5 脲醛树脂包覆CHP 微胶囊及CHP 的热失重曲线Fig.5 TGA curves of PUF-walled microcapsules and CHP

图6 脲醛树脂包覆CHP 微胶囊和市售CHP 型微胶囊分别与市售厌氧胶混合后的差示扫描量热曲线Fig.6 DSC heating curves of PUF-walled microcapsules and commercial microcapsules mixed with commercial anaerobic adhesive, respectively

为进一步了解微胶囊与厌氧胶胶体混合后预涂胶的稳定性,将制备的脲醛树脂包覆CHP 微胶囊以及市售的国外包覆CHP 型微胶囊(C-MC)分别与市售的国外厌氧胶胶体(CAA)混合,进行DSC测试,结果见图6。可知,制备的脲醛树脂包覆CHP 微胶囊的放热峰温度高于市售的国外CHP 型可预涂胶,贮存稳定性大大提高。

将制备的脲醛树脂包覆CHP 微胶囊以及市售的国外包覆CHP 型微胶囊(C-MC)分别与市售的国外厌氧胶胶体(CAA)混合,在80 ℃下存放4 h 进行热稳定性对比,其失重量分别为5.0%和5.4%,说明制备的脲醛树脂包覆CHP 微胶囊具有良好的热稳定性。

3 结 论

从过氧化物微胶囊颗粒控制和热稳定性出发,通过聚合工艺和条件优化,可以制备出CHP 为芯材、脲醛树脂为壁材且具有较高热稳定性的脲醛树脂包覆CHP 微胶囊。该脲醛树脂包覆CHP 微胶囊稳定性优于市售国外包覆CHP 型微胶囊,大大提高了可预涂厌氧胶的贮存稳定性。在制备脲醛树脂包覆CHP 微胶囊的工艺中,稳定剂用量和升温速率(即脲醛树脂反应速率)是控制脲醛树脂包覆CHP微胶囊颗粒和囊层结构的关键。

[1]McFarland B, Popwell S, Pojman J A.Free-radical frontal polymerization with a microencapsulated initiator[J].Macromolecules, 2004,37(18):6670-6672.

[2]McFarland B, Popwell S, Pojman J A.Free-radical frontal polymerization with a microencapsulated initiator:characterization of microcapsules and their effect on pot life, front velocity, and mechanical properties[J].Macromolecules, 2006, 39(1):55-63.

[3]Volodkin D V, Petrov A, Prevot M, et al.Matrix polyelectrolyte microcapsules:new system for macromolecule encapsulation[J].Langmuir, 2004, 20(8):3398-3406.

[4]Wang R G, Li H Y, Hu H L, et al.Preparation and characterization of self-healing microcapsules with poly(urea-formaldehyde) grafted epoxy functional group shell[J].Journal of Applied Polymer Science, 2009, 113(3):1501-1506.

[5]Zhang T, Zhang M, Tong X M, et al.Optimal preparation and characterization of poly(urea-formaldehyde) microcapsules[J].Journal of Applied Polymer Science, 2009, 115(4):2162-2169.

[6]Caruso M M, Schelkopf S R, Jackson A C, et al.Microcapsules containing suspensions of carbon nanotubes[J].Journal of Materials Chemistry, 2009, 19(34):6093-6096.

[7]Blaiszik B J, Caruso M M, Mcllroy D A, et al.Microcapsules filled with reactive solutions for self-healing materials[J].Polymer, 2009,50(4):990-997.

[8]李旭峰, 单国荣.原位聚合法制备脲醛树脂微胶囊过程中稳定剂及芯壁比的作用[J].化学反应工程与工艺, 2010, 26(5):462-465, 471.Li Xufeng, Shan Guorong.Effects of stabilizer and core/shell ratio on the microencapsulation process of poly(urea-formaldehyde) by in situ polymerization[J].Chemical Reaction Engineering and Technology, 2010, 26(5):462-465, 471.

[9]Brown E N, Kessler M R, Sottos N R, et al.In situ poly(urea-formaldehyde) microencapsulation of dicyclopentadiene[J].Journal of Microencapsulation, 2003, 20(6):719-730.