高温钛合金的现状与前景

王清江, 刘建荣, 杨 锐

(中国科学院金属研究所 钛合金研究部,沈阳110016)

为提高航空发动机的推重比,需要采用比强度、比刚度高的材料。当使用温度不高于800℃时,钛合金以及Ti-Al 系金属间化合物的比强度较铁基和镍基高温合金具有明显优势,而且耐腐蚀、耐高温性能优异,因此是现代航空发动机用关键结构材料。

早期,高温钛合金是指在航空发动机350℃以上使用的无序固溶强化型钛合金。航空发动机部件在高温、复杂应力、气流冲刷、高速振动、环境应力腐蚀的苛刻环境下服役,对其材料的性能要求非常严格。为满足使用需求,高温钛合金需具有强度、塑性、韧性、蠕变和疲劳性能之间的良好匹配,在服役温度下具有高的抗氧化性和组织稳定性。中高温长时蠕变和持久性能是高温钛合金的特征指标。

以固溶强化为主要强化方式的高温钛合金一般称为传统高温钛合金,以区别于以有序强化为主的Ti-Al 系金属间化合物。传统高温钛合金可分为两类:α+β 型和近α 型。α +β 型高温钛合金使用温度最高可达500℃左右,是常用的一类高温钛合金。其特点是β 稳定元素含量较高,室温下β 相含量较多,绝大多数可采用热处理强化,代表合金有Ti-6Al-4V,Ti-17,Ti6246,ВТ8М-1,ВТ8,ВТ8-1,ВТ9 和ВТ25у。而近α 型钛合金中仅含少量β 相(体积分数3% ~10%),β 稳定元素含量接近其在α 相中的固溶度[1],是一类典型的高温钛合金,其兼顾了α型钛合金的高蠕变强度和α +β 型钛合金的高静强度,当前使用温度最高可达到600℃,代表合金有Ti-8-1-1,Ti6242S,IMI829,ВТ18y,IMI834,ВТ36 和Ti-1100 等。

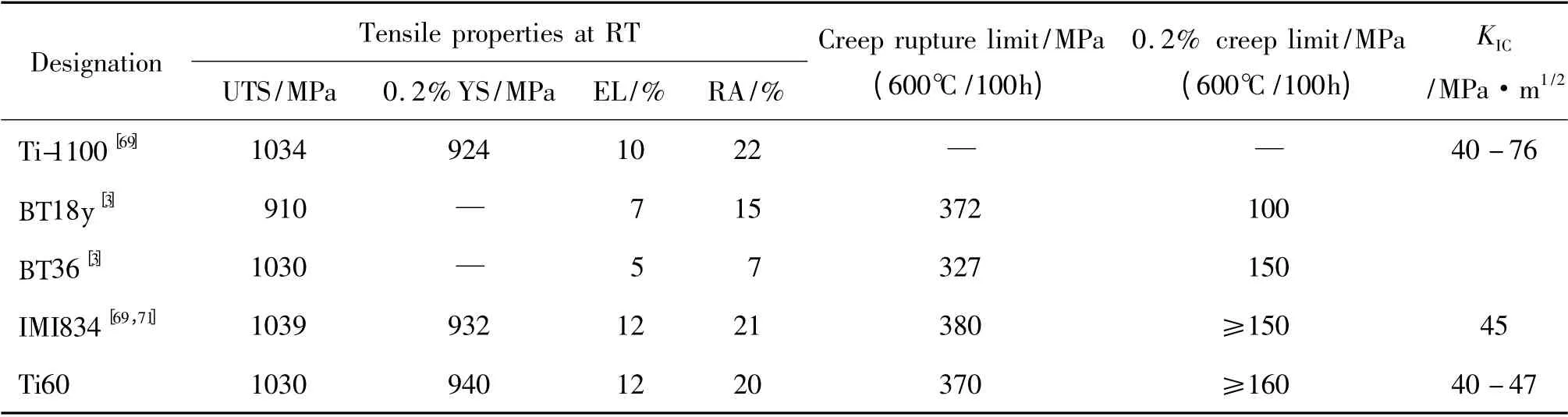

目前成熟高温钛合金的最高使用温度是600℃,代表合金有英国的IMI834,美国的Ti-1100,俄罗斯的ВТ18у 和ВТ36,合金体系均为Ti-Al-Sn-Zr-Mo-Si 系。其中研制最早、技术最成熟的是1984年由IMI 和罗罗公司联合研制的IMI834 合金,已经在Trent700,EJ200 和PW350 等发动机上得到应用,国外涡桨发动机离心叶轮也选用了IMI834 合金;Timet 公司研制的Ti1100 合金主要用于汽车和摩托车发动机阀门(在760℃下使用),在莱康明公司T55-712 改型发动机上也获得应用[2];俄罗斯的ВТ18у 是一种比较成熟的高温钛合金,推荐使用温度为550 ~600℃,已经在俄罗斯AL-31 发动机上大量应用[3];俄罗斯另一个600℃高温钛合金ВТ36 中含5.0%的W,密度在上述4 种合金中最大,且存在难熔元素W 偏析的风险,未见应用报道。

20 世纪50年代普惠和罗罗公司开始将高温钛合金应用在航空发动机上,之后高温钛合金在航空发动机上的用量逐渐增加[4]。目前国外先进航空发动机上高温钛合金的用量通常占发动机总重量的1/4 ~1/3。如第三代发动机F100 的钛合金用量为25%,发展到第四代发动机F119 时,钛合金的用量达到40%。航空发动机的需求推动了高温钛合金的发展,后者的发展又促进了前者的升级换代,高温钛合金用量已成为现代航空发动机先进程度的重要标志之一。

早期钛未作为国内的涡喷发动机材料。1970年开始研制、1988年定型的某型发动机的钛用量达到13%,2002年设计定型的某涡喷发动机钛用量提高到15%,新一代涡扇发动机材料中用钛量已提高到25%[5,6],与国外存在一定差距。因此,国内高温钛合金的材料及应用研究仍任重道远。

本文中对国外高温钛合金材料及其合金体系的发展进行简要介绍,从材料技术角度对国内自主研发高温钛合金材料的发展历史进行回顾。重点介绍国内针对550℃,600℃和650℃应用的三种自主研制高温钛合金及其相关技术研究,并对其在航空航天领域的推广应用进行简要介绍。试图在对国内高温钛合金材料进行初步梳理的基础上,对完善我国高温钛合金体系提出具体建议,针对尚未解决的问题凝练出下一阶段研究重点,供高温钛合金材料研究者和有关决策者参考。

1 国外高温钛合金发展简史

根据强化方式及相组成的变化,国外高温钛合金可分为三个发展阶段:1)使用温度从350℃提高到480℃,是高温钛合金发展的第一阶段,大致对应的年代是1950 ~1970年,合金以无序固溶强化为主,相组成为α 相和β 相;2)使用温度从480℃提高到540℃,是高温钛合金发展的第二阶段,对应的年代是1970 ~1976年,主要标志是Si 元素的普及应用和Al-Sn-Zr-Mo-Si 合金体系的确立。20 世纪70年代初RMI 公司的研究发现,在Ti6242 合金中加入少量Si 元素可以显著改善其蠕变性能,这一发现是高温钛合金使用温度突破500℃限制进而达到540℃的关键。此阶段合金仍以无序固溶强化为主,但加入不高于0.5%的Si 元素,合金相组成为α,β和微量硅化物。硅化物存在于α 片层界面,呈球状或橄榄状,结构为(Ti,Zr)5Si3或(Ti,Zr)6Si[7~17];3)使用温度从540℃到600℃是高温钛合金发展的第三阶段,大致对应于1977 ~1984年,标志是IMI834合金的问世。这一阶段高温钛合金的主要特点是Ti3X 相(α2相)作为必需的强化相得到应用,合金相组成为α、β、硅化物和α2相,高温钛合金传统设计观念被突破。α2相为D019型长程有序相,Al 原子在(0001)α面上呈有序分布,形成a 轴为α-Ti 的a 轴晶格常数的2 倍、c 轴与α-Ti 的c 轴相同的大密排六方晶胞,在α 基体中弥散析出,其尺寸仅为3 ~5nm,与基体完全共格[18~20]。

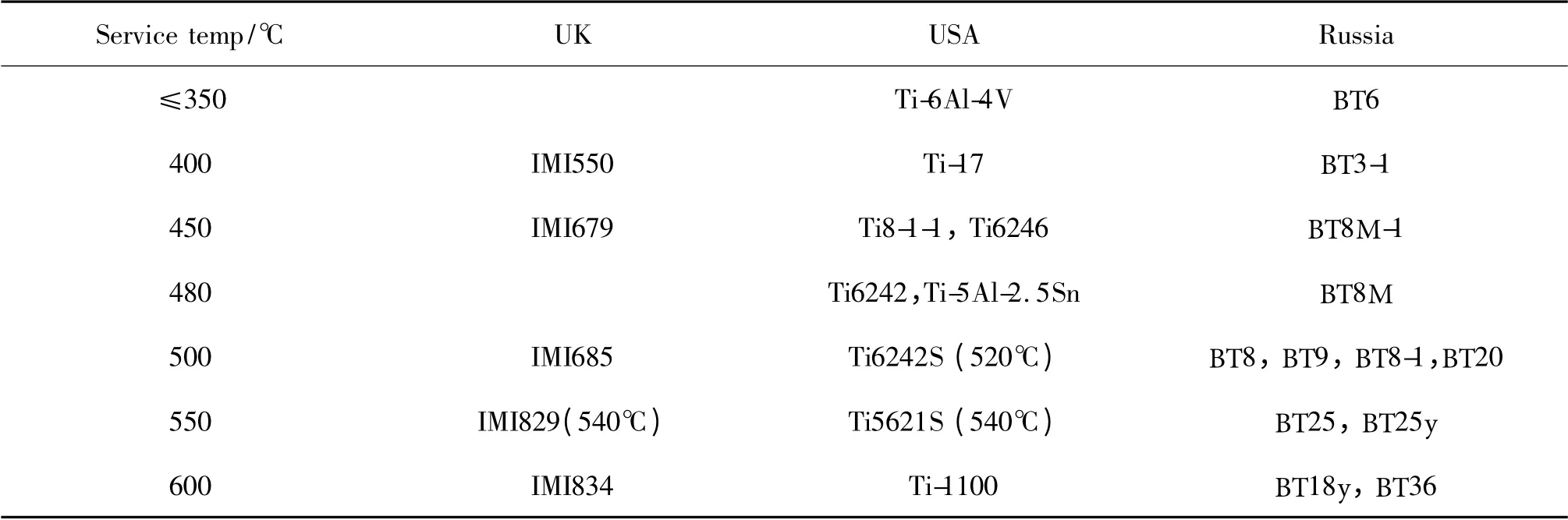

从20 世纪50年代起到80年代的近40年,是国外高温钛合金的快速发展时期,使用温度从最初的350℃提高到600℃。在此期间,美、俄、欧等航空发达国家均建立了各自相对独立的高温钛合金材料体系[21,22],见表1 和表2。从合金设计理念来看,欧美发动机用高温钛合金注重蠕变性能,合金类型多为近α 型。在过去近30年中,欧美的高温钛合金材料 体 系 逐 渐 统 一,发 展 成 以Ti-6Al-4V,Ti-17,Ti6246,Ti6242S,IMI829 和IMI834 为主的材料体系。被淘汰的合金主要以500℃以下的α 型和近α型合金为主,这些合金力学性能相对于Ti6246 和Ti6242S 没有明显优势,而且存在保载疲劳和热应力腐 蚀 敏 感 性 问 题(如IMI679,IMI685,Ti-8-1-1等)[4,23~26];俄系高温钛合金更注重高温强度、表面抗氧化和热稳定性,以α +β 型合金为主。俄罗斯长期以来研制和应用的高温钛合金牌号较多,推荐今后新型俄罗斯发动机集中选用BT22,BT6,BT8M-1,BT8-1,BT20,BT25у 和BT18у 等高温钛合金。

表1 美、英、俄系高温钛合金Table 1 High temperature titanium alloys developed in USA,UK and Russia

表2 美、英、俄系高温钛合金的名义成分及合金类型Table 2 Nominal composition and alloy type of high temperature titanium alloys in Table 1

600℃是传统高温钛合金发展过程中遇到的最大“热障”,从国际上第一个600℃钛合金IMI834 问世到现在的30年时间里,国际上未有成熟600℃以上航空发动机用高温钛合金的报道。主要原因如下:1)在600℃以上温度,建立在Al-Sn-Zr-Mo-Si 体系基础上的固溶强化、α2和硅化物析出相强化基本已达极限,若进一步提高合金化程度难以保证最基本的热稳定性要求;2)600℃以上的使用温度已经超出传统钛合金的抗氧化极限(~540℃),由于表面氧化导致的热稳定性和疲劳性能的降低会给材料应用带来极大风险;3)航空发动机高压压气机部位存在的“钛火”风险。理论上高温氧化和“钛火”问题可以通过表面防护和发动机设计改进[27]等措施加以解决,因此真正阻碍600℃以上高温钛合金发展的技术难题是材料的有效强化及强韧性匹配[28]。20 世纪90年代以后,高温钛合金的研究热点转向Ti-Al 系金属间化合物。其特点是α2相等有序相不再仅仅是增强相,而是作为基体存在,通过对有序相基体的进一步合金化寻求强韧性匹配。

虽然600℃以上钛合金研究面临巨大挑战,但相关研究工作并未停止[29~36]。1992年日本神户制钢公司在IMI834 钛合金基础上,添加1.0%的Ta 元素取代Nb,使合金的β 转变温度由1030℃提高到1054℃,提高了合金的高温持久、蠕变强度和抗氧化性;在合金表面采用该公司新研制的TiAlN 抗氧化涂层后,使650℃条件下的抗氧化性能达到设计要求。该合金的设计用途是汽车发动机阀[30,31],但文献中未提热稳定性。

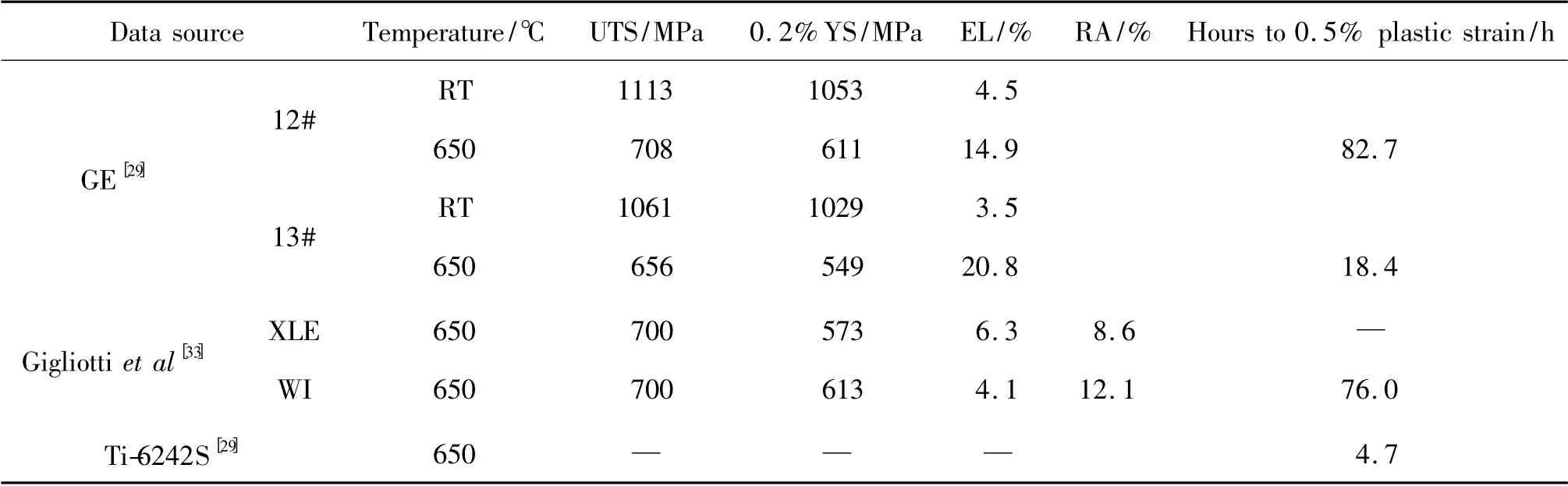

GE 公司于20 世纪90年代研制了一种新型650℃高温高强抗氧化钛合金[29],由Al,Sn,Zr,Hf,Nb,Ta,Mo,Si 和RE 等9 种合金化元素组成,当稀土元素含量超过0.1at%时,推荐采用快速凝固粉末冶金方法成形,热处理制度为β 热处理,显微组织为全片层组织。研究结果表明,Hf 和Ta 的加入明显提高了材料的高温抗拉强度、蠕变强度和抗氧化性。在700℃以内,12#和13#两种成分合金的抗氧化性优于传统钛合金和Ti3Al,这两种合金的力学性能见表3。

表3 文献[29]和[33]中四种成分合金的拉伸和蠕变性能Table 3 Tensile and creep properties of four alloys in literature[29]and[33]

Gigliotti 等[33]在美国空军实验室资助下,采用快速凝固粉末冶金的方法,开展650℃钛合金的探索性研究,采用的合金体系为Ti-Al-Sn-Zr-Nb-Mo-Er-Si,两种优选成分棒材的650℃拉伸和蠕变性能见表3。可见,与Ti6242S 合金相比,GE 公司[29]和Gigliotti 等[33]研制的四种代表性合金的650℃抗拉强度和蠕变性能均有明显改善,但缺点是塑性偏低,也没有热稳定性数据。从这些合金的Al 当量、采用的成形方法及选择β 热处理制度的情况来看,其重点考虑的是材料的强化问题,而对热稳定性考虑较少。

2 国内高温钛合金研究概况

国内TC4 合金研究起步于20 世纪60年代,其余高温钛合金研究起步较晚,从20 世纪80年代初到现在历经30年的发展历史。早期以仿制为主,使用温度在520℃以下,如TC4,TC17,TC6,TA11,TA7,TC8,TC11,TA19 和TC25,分别相当于国外的Ti-6Al-4V,Ti17,ВТ3-1,Ti-8-1-1,Ti-5Al-2.5Sn,ВТ8,

ВТ9,Ti6242S 和ВТ25,这些合金在国外研制较早且已相当成熟,对缓解我国航空发动机用钛合金的燃眉之急,促进型号发展及建立早期高温钛合金材料体系具有重要意义。20 世纪80年代中后期,由于国外技术封锁以及国内对知识产权重视程度的提高等原因,开始走自主研制的发展道路,研制的合金主要是近α 型,设计使用温度在550 ~650℃之间。

至20 世纪90年代末,国内存在Ti55(TA12),Ti633G 和Ti53311S 三种牌号的550℃高温钛合金,Ti55(TA12)是中科院金属所在电子浓度规律基础上自主设计、宝钛集团和北京航空材料研究院参与研制的一种Ti-Al-Sn-Zr-Mo-Si-Nd 系近α 型高温钛合金(后改进为Ti-Al-Sn-Zr-Mo-Si-Nb-Ta 系),该合金在国内起步较早,经过试车考核并接近成熟,在航空和航天领域均得到应用。Ti633G 和Ti53311S 是20 世纪末西北有色金属研究院在IMI829 基础上研制的两种550℃高温钛合金,名义成分分别为Ti-5.5Al-3.5Sn-3Zr-1Nb-0.3Mo-0.3Si-0.2Gd 和Ti-5.5 Al-3.5Sn-3Zr-1Nb-1. 0Mo-0. 3Si。Ti633G 的特点是加入少量稀土元素Gd,而Ti53311S 合金在IMI829成分基础上增加Mo 含量到1.0 %(质量分数)左右,静强度高于IMI829。这两种合金因未进行工程化应用研究而未在航空发动机上试车考核,但据报道,Ti53311S 已在国内卫星姿态控制发动机喷注器及神舟飞船上应用[37]。

国内600℃钛合金研制开始于20 世纪80年代末,至2005年,国内有三种600℃高温钛合金,分别为中科院金属所设计的Ti60、西北有色金属研究院研制的Ti600 和北京航空材料研究院研制的TG6。其中Ti60 合金具有自主知识产权,目前已接近成熟并通过试车考核,Ti600 是20 世纪90年代西北有色金属研究院在Ti1100 成分基础上研制的一种600℃钛合金,特点是加入0.1%的Y 细化β 退火处理后的β 晶粒;TG6 是北京航空材料研究院于2000年研制的一种Ti-Al-Sn-Zr-Si-Nb-Ta-C 系合金,该合金的特点是不含Mo,但加入1.5%的弱β 稳定元素Ta。

20 世纪90年代后,中科院金属所、北京航空材料研究院和西北有色金属研究院等单位均开展了650℃钛合金的探索性研究,中科院金属所和北京航空材料研究院等单位研究以稀土相作为增强颗粒的650℃钛合金,中科院金属所采用快速凝固的办法,将稀土相纳米化后作为增强颗粒对合金进行强化[38,39];西北有色金属研究院尝试采用TiC作为增强颗粒使钛合金满足650℃条件下的强度要求[37]。但到目前为止,上述研究工作尚未取得突破。

2007年以后,中科院金属所、北京航空材料研究院和宝钛集团联合开展了650℃钛合金的研究,确定了Ti-Al-Sn-Zr-Mo-Si-Nb-Ta-W-C 合金体系,合金牌号暂定为Ti65。该合金采用传统的熔炼-热加工-热处理工艺路线,已完成实验室阶段研究、工业生产试制及典型件试制等研究工作,取得了高于预期目标的研究成果。该合金目前尚未定型。

3 国内550 ~650℃高温钛合金的设计与研制

钛合金在向更高使用温度的发展过程中,随着合金化程度提高,在设计使用温度下长时间热暴露后,出现了室温塑性和韧性降低的现象,即热稳定性问题。其物理本质是Ti 与Al,Ga,In,Sn 等元素在一定成分范围内可形成初级固溶体,当合金元素的含量达到临界固溶度时,无序固溶体的密集六角结构的对称性发生变化,开始析出脆性Ti3X 有序相(即α2相),导致材料塑性和韧性降低。

550℃是高温钛合金发展过程中的一个重要分水岭。在550℃以下,高温钛合金主要采用无序固溶强化,合金元素一般不超过其在α 相和β 相中的固溶度,以保证服役温度下合金的显微组织及性能的稳定性。使用温度不高于550℃的高温钛合金,传统上衡量其能否应用的标准是在蠕变性能满足要求的前提下,经过长时热暴露后室温拉伸塑性不低于其原始状态的一半。而在550℃以上,传统上需要严格控制的α2相被用作强化相,导致热稳定性显著降低,衡量高温钛合金能否应用的传统热稳定性判据已不适用。

3.1 合金成分设计基础研究

3.1.1 电子浓度规律基础上的热稳定性判据

20 世纪80年代初,李东等[40~42]根据Hume-Rothery 规律和准自由电子理论,对合金元素的原子特性进行考察,发现Ti 与Al,Ga,In,Zr 的原子半径和负电性相近,由此推断电子浓度是控制α-Ti3X 相界的主要因素,并完成了相关实验验证。结果表明,Ti3X 相的形成遵守电子浓度规律,其特征电子浓度可表示为相的析出和生长倾向可用电子浓度值来描述。同时根据合金脆化过程与暴露温度和时间有关的事实,提出综合电子浓度、使用温度和时间因素的热稳定性判据:即确定一个允许的电子浓度值Np,热稳定性判别式可表示为设计合金成分时,可根据Ti3X 相是否允许析出以及析出量的多少,确定相应的允许电子浓度值,在此基础上确定合金元素及加入量,因此该判据可用作合金生产的质量控制标准和新合金设计依据。电子浓度规律基础上的热稳定性判据能够反映热稳定性的物理本质及Rosenberg 铝当量公式中各元素Al 当量因子的物理意义,在精确性和严密性上优于延用已久的Al 当量公式。

3.1.2 成分设计的第一原理计算

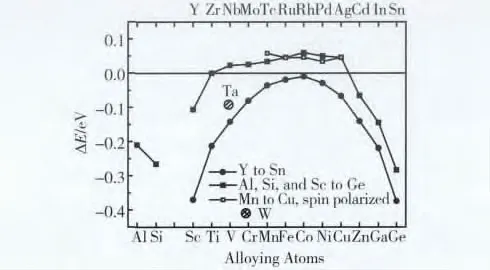

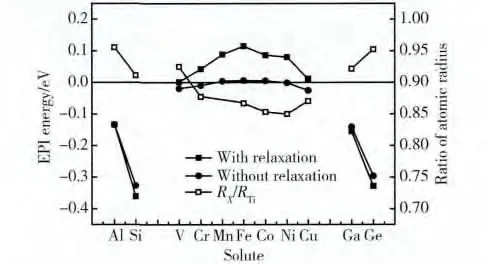

从国外高温钛合金发展历程可以看到,随着使用温度升高,合金中添加的元素数量呈增加趋势,如20 世纪50年代初的Ti-6Al-4V,Ti-5Al-2.5Sn,Ti-8-1-1 等合金化元素为2 ~3 种;1984年研制成功的第一个600℃钛合金IMI834 合金化元素增加到7 种。可见如果缺乏必要的理论指导,采用传统“炒菜”试错的方法,自主研制高温钛合金不可避免地具有盲目性、研制周期长、风险高的缺陷。为此,HU 等[43]开展了合金化对钛合金力学性能影响的第一原理研究,采用LMTO-ASA 超原胞总能方法,通过计算合金原子-空位相互作用能,系统研究元素周期表中第3,4,5 周期中大部分元素对近α 型钛合金蠕变性能的影响。由图1 可以看到,除高温钛合金常用的合金化元素Al,Sn,Zr,Mo,Si 外,理论上所有简单金属以及第5 周期的过渡族合金原子都有相似的作用效果;而元素周期表中第4 周期的过渡族合金原子与空位相互排斥,不能起到改善钛合金高温蠕变性能的作用。理论计算结果与实验研究结果高度吻合,如今已证实Fe,Ni 对高温钛合金持久和蠕变性能有非常不利的影响[28,44~49]。

图1 α-Ti 合金中溶质原子与空位的相互作用能[43]Fig.1 Interaction energy between alloying elements and vacancies[43]

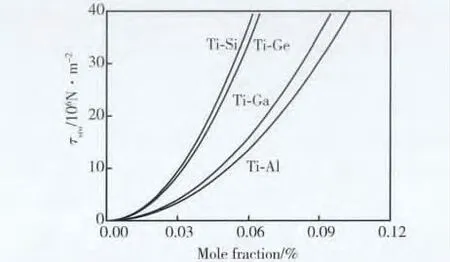

通过计算钛合金中合金原子之间的相互作用,研究合金原子在钛合金中的有序化倾向[50]。根据Friedel 理论,若合金原子之间相互排斥,则该合金原子在基体中存在有序化倾向,反之,则具有团簇化倾向。计算结果表明,简单金属元素如Al,Ga,Sn等在钛合金中相互排斥,有强烈的有序化倾向;而过渡族合金原子的相互作用较弱,见图2。由计算得到的相互作用,进一步计算了合金原子间的有效对相互作用(EPI),并采用Flinn 模型计算了短程有序对合金临界剪切应力的贡献,见图3。结果表明,简单金属元素对钛合金起到显著的强化作用,其强化效果依次增强的次序为Al,Ga,Ge,Si。

图2 二元α-Ti 合金中的对相互作用能(有序能)[50]Fig.2 Pairwise interaction energy in binary α-Ti alloys[50]

上述理论研究建立起第一原理计算与高温钛合金力学性能间的桥梁,为高温钛合金合金化元素选择以及其作用预测提供了依据。

3.2 550℃高温钛合金

3.2.1 TA12 合金

图3 短程有序强化对钛合金临界剪切应力的贡献[50]Fig.3 Contribution of short-range order to shear stress in α-Ti-X alloys[50]

TA12(Ti55)是中科院金属所在电子浓度规律基础上设计、宝钛集团和北京航空材料研究院参与研制的一种近α 型高温钛合金,其名义成分为Ti-5.5Al-4.5Sn-2.0Zr-1.0Mo-0.3Si-1.0Nd,相组成为α相、少量β 相、硅化物和稀土相。该合金为我国第一个自主研制的高温钛合金。其电子浓度设计值为2.12,即Ti3X 相形成的特征电子浓度。在保证充分合金化的前提下,确保α2相不析出以满足热稳定性设计要求。TA12 合金含有约1%的稀土元素Nd,其作用为:1)合金凝固过程中Nd 元素与O 和Sn 形成稀土相,可使基体中O 和Sn 含量降低,抑制Ti3X 相析出,从而改善热稳定性;2)稀土Nd 可使合金表面氧化膜明显细化,促进ZrO2,SiO2和SnO2在氧化膜中选择性析出,从而增强氧化膜与基体的结合力,基体/氧化膜界面不易被裸露,有利于改善抗氧化性;3)稀土相对合金显微组织有细化作用,因此对合金有细晶及析出相强化作用。可见,稀土相将影响热稳定性的不利因素转化为对热强性的有利因素,成为国内高温钛合金研制初期改善蠕变和热稳定性匹配的有效手段[38]。

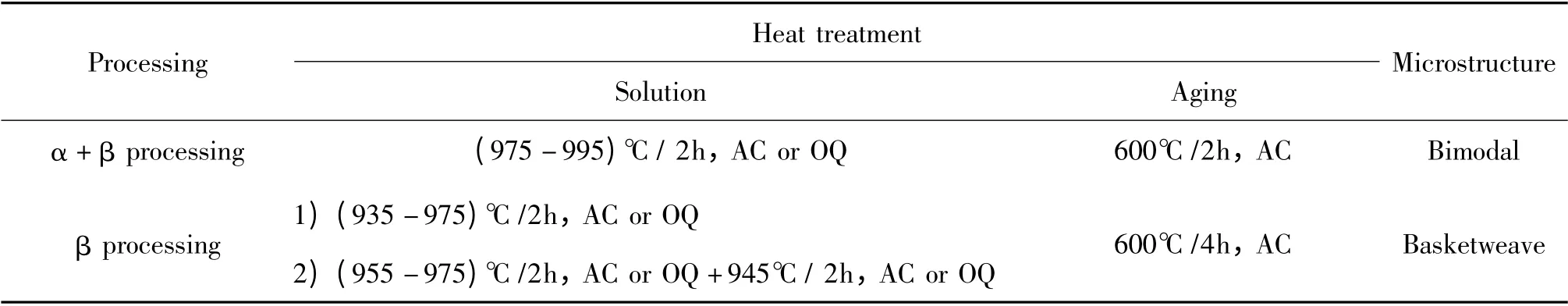

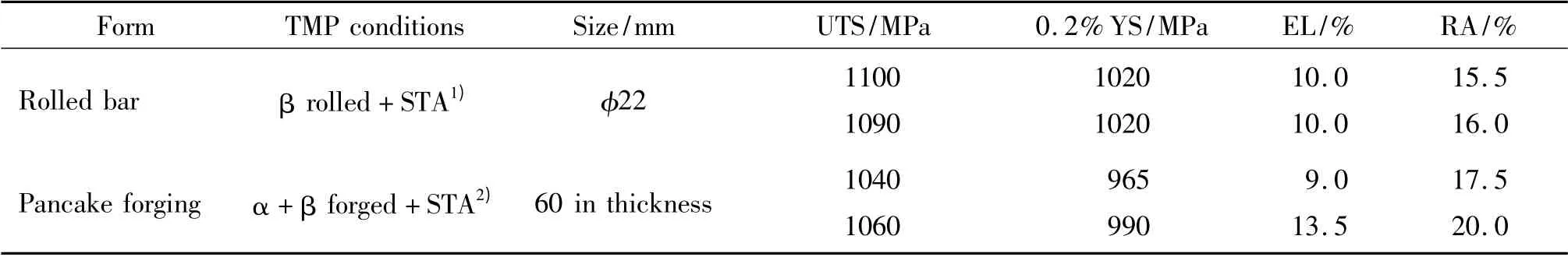

TA12 合金具有良好的工艺塑性,可以采用锻造、轧制、冲压等各种传统热方法加工制造,品种规格有棒材、锻件、板材、轧环等。推荐采用两相区或β 相区轧制或锻造,推荐的热处理制度见表4。

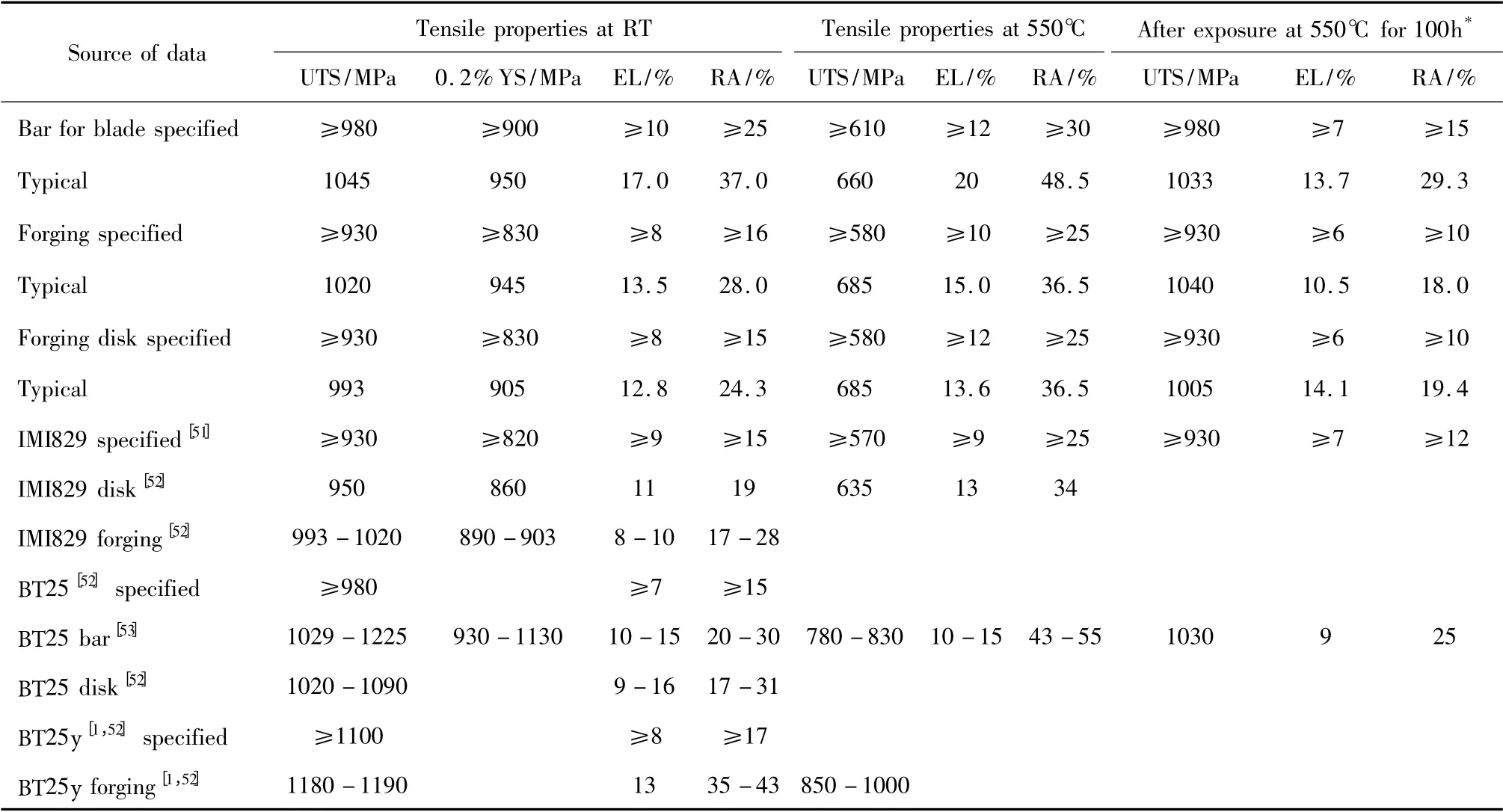

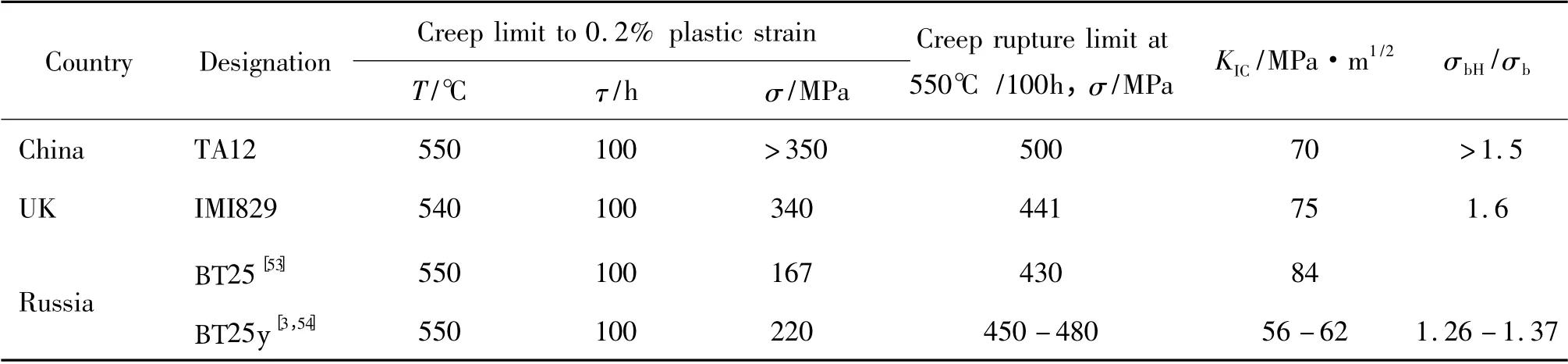

TA12 合金标准规定的力学性能、实测性能及其与国外同类合金典型数据的对比见表5 和表6。可见TA12 合金室温强度、塑性匹配良好;550℃试样热暴露100h 后室温塑性降低不超过20%,热稳定性良好;缺口敏感指数σbH/σb在1.5 以上,高于通常设计中σbH/σb>1.3 的判定原则。与TA12 使用温度接近的钛合金有英国的IMI829、俄罗斯的ВТ25和ВТ25у 合金。TA12 合金的技术指标不低于IMI829,实测强度、塑性、持久和蠕变性能略高于IMI829,见表5;IMI829 采用的是β 组织热处理,因此TA12 的断裂韧度略低于IMI829TA12,见表6,总体性能水平TA12 不低于IMI829;而俄系高温钛合金的特点是高强度和高热稳定性,但持久和蠕变性能偏低。由表5 和表6 可见,TA12 合金静强度低于ВТ25 和ВТ25у,蠕变和持久强度整体优于ВТ25和ВТ25у。

表4 TA12 合金推荐的热处理工艺Table 4 Recommended heat treatment processing route of TA12 alloy

表5 TA12 合金的力学性能及其与国外同类合金典型数据的对比―ⅠTable 5 Mechanical properties of TA12 alloy in comparison with IMI829 and BT25(y)―Ⅰ

表6 TA12 合金的力学性能及其与国外同类合金典型数据的对比―ⅡTable 6 Mechanical properties of TA12 alloy in comparison with IMI829 and BT25(y)―Ⅱ

TA12 合金制作的叶片、压气机盘和鼓筒等通过发动机规范要求的试车考核试验。

3.2.2 TA12A(TA32)合金

研究发现TA12 合金的焊接开裂倾向比TC4,TA15 等钛合金明显。利用扫描电镜观察焊缝显微组织发现,在TA12 合金电子束焊缝的马氏体组织中,存在细小且高度弥散分布的稀土相,见图4,焊缝熔合区硬度和强度明显高于母材,而塑性明显低于母材,母材与焊缝性能不匹配不能通过低温退火工艺有效改善。为适应焊接零部件的要求,中科院金属所对TA12 合金的成分进行改进,优化后的TA12A 合金不再添加Nd 元素,通过选用低氧原材料来降低氧含量,通过加入适量的Nb 和Ta 来弥补合金表面抗氧化性,合金名义成分为Ti-5. 5Al-3.5Sn-3.0Zr-0. 7Mo-0. 3Si-0. 4Nb-0. 4Ta,合金的电子浓度仍保持在2.12 附近,保证了材料的热稳定性。

图4 TA12 合金电子束焊接接头熔合区中的稀土相(a)金相显微镜下黑色颗粒;(b)SEM 下白色颗粒Fig.4 Rare earth phase particles in EBW fusion zone of TA12 alloy (a)optical micrograph,dark particles;(b)SEM,bright particles

TA12A 棒材和锻件热加工工艺、热处理制度、力学性能与TA12 基本相同,但品种规格更多。除叶片用棒材、盘用饼/环材外,还有锻件用大规格棒材、板材、铸件等。TA12A 合金0.8 ~6mm 厚度板材已用于国内先进航空发动机加力燃烧室筒体和巡航导弹弹体结构研制,焊接接头强韧性匹配较TA12有明显改善。

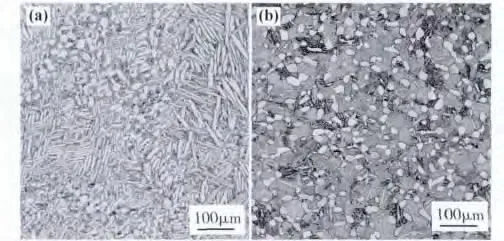

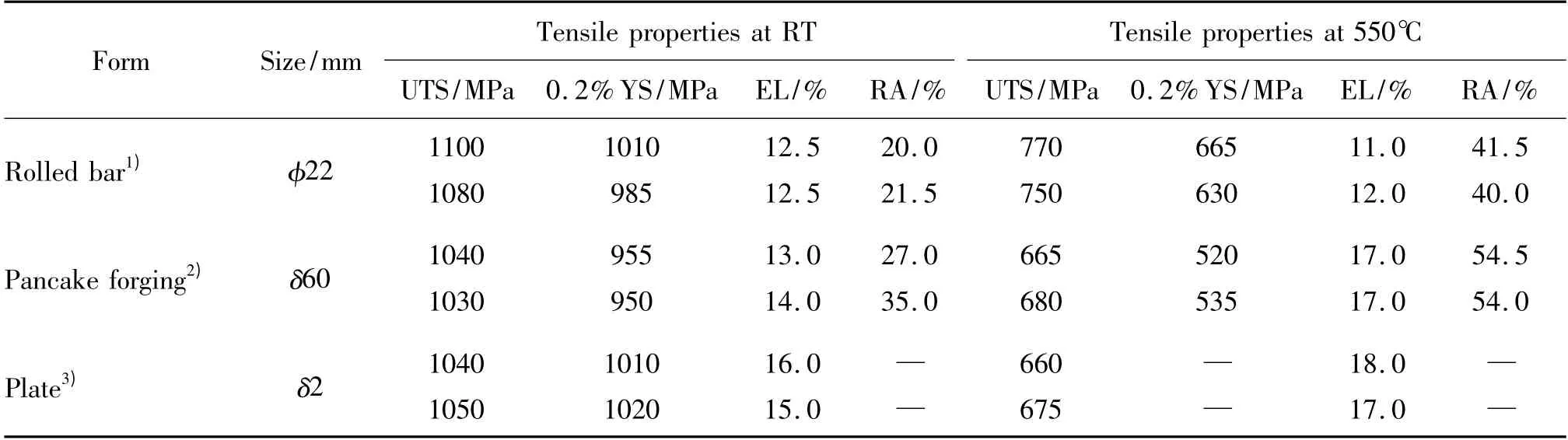

TA12A 合金的密度为4. 516 ×103kg/m3,相变点为1000 ±10℃。该合金叶片用棒材、饼/环材和模锻件可采用α +β 或β 热加工,为获得更好的蠕变性能,推荐采用β 热加工+两相区热处理工艺。该合金典型显微组织见图5,典型力学性能见表7 ~表9。

图5 TA12A 合金的典型组织 (a)β 单相区轧制叶片用棒材;(b)α+β 两相区锻制的饼材Fig.5 Typical microstructures of TA12A (a)β rolled bar for blades;(b)α+β forged pancake

表7 不同规格TA12A 合金的室温拉伸性能Table 7 Room temperature tensile properties of TA12A

表8 TA12A 合金550℃/100h 试样热暴露后的室温拉伸性能Table 8 Tensile properties after exposure at 550℃for 100h (oxidized surface retained)

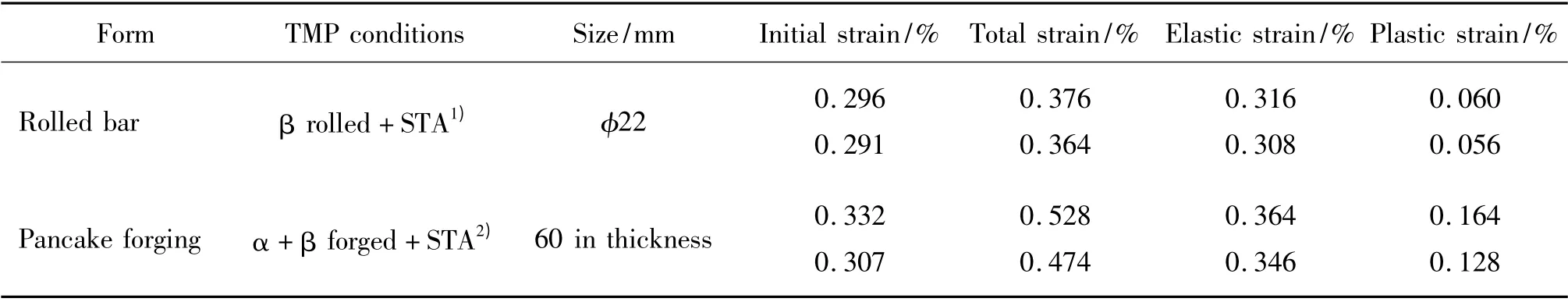

表9 TA12A 合金550℃/300MPa/100h 条件下的蠕变性能Table 9 Creep properties at 550℃/300MPa/100h of TA12A alloy

3.3 Ti60(TA33)高温钛合金

3.3.1 Ti60 合金的材料特征

Ti60 是20 世纪80年代末开始研制、其后又经过优化的近α 型高温钛合金,设计使用温度为600℃,合金电子浓度设计值为2. 14 ~2. 15,超过Ti3X 相形成的特征电子浓度2.12,允许有少量α2相析出以满足600℃蠕变和持久性能要求,同时保证热稳定性满足设计要求。合金相组成为α 相、少量β 相、α2相和硅化物,主要设计用途是飞机发动机叶片、盘、鼓筒等零部件。

Ti60 合金研制初期,拟用其制作的发动机叶片和盘采用的是由榫槽-榫头连接的分离设计。压气机盘承受载荷较大,主要强调蠕变和低周疲劳性能;而叶片受离心力和振动载荷作用,主要强调热稳定性和高周疲劳性能。据此设计需求,早期的Ti60 合金采用盘件和叶片分别优化的办法,即盘锻件采用β 锻造,获得蠕变、持久、断裂韧度和疲劳裂纹抗力有优势的网篮状组织,但这种组织的热稳定性较差;而叶片采用细小双态组织,以获得高热稳定性和高周疲劳性能。

为进一步减重并根据国际上航空发动机设计的最新发展趋势[27],发动机盘和叶片的分离结构改进为整体叶盘结构。由于高压压气机叶片太小无法采用线性摩擦焊与盘连接,整体叶盘只能采用整体锻造+整体机加工的办法。这一结构设计的改进意味着叶片和盘需要采用相同的热加工和热处理工艺,获得相同的组织。研究表明,为满足热稳定性指标,Ti60合金必须选择两相区热加工+两相区热处理。需要指出的是,目前国内也在尝试采用分段锻造和分区热处理的办法制造双性能整体叶盘锻件。但由于盘和叶片过渡区组织变化非常大且无法精确控制,双性能整体叶盘的制造技术尚不成熟,能否工程应用尚待评估。

针对整体叶盘结构的设计需求,中科院金属所对Ti60 合金的成分进行了优化,通过有效利用α2相和硅化物析出相强化、多元素复合固溶强化以及严格控制杂质元素,使成分优化后的Ti60 合金满足整体叶盘锻件的性能指标需求。优化后的合金名义成分为Ti-5.7 Al-4.0 Sn-3.5 Zr-0.4 Mo-0.4 Si-0. 4Nb-1.0Ta-0.05C 加入0.02% ~0.06%(质量分数)的C 以扩大两相区热加工和热处理窗口[55],目前已经基本定型。Ti60 合金有以下特点[56]:

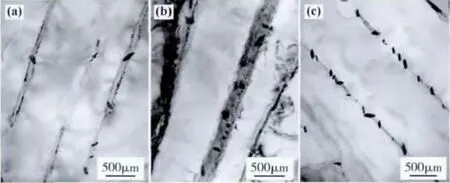

(2)Si 元素含量实际控制在0.2% ~0.45%之间,Mo 元素含量控制在0.3% ~1.0%之间,确保有足够数量的硅化物在α 片层界面以纺锤状析出(见图7),对α 片层界面起钉扎作用;

(3)加入Nb 和Ta 两种弱β 同晶型元素,且含量不高于其在α 相中的固溶度,从而起到对α 相复合固溶强化,对高温下合金表面形成的氧化膜颗粒起细化作用,改善合金抗氧化性[57];

(4)严格控制O,Fe,Ni 等有害杂质元素含量。O 含量增加会恶化热稳定性,而Fe,Ni 含量增加会显著降低高温钛合金持久性能[44~49]。

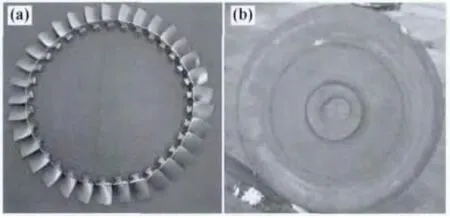

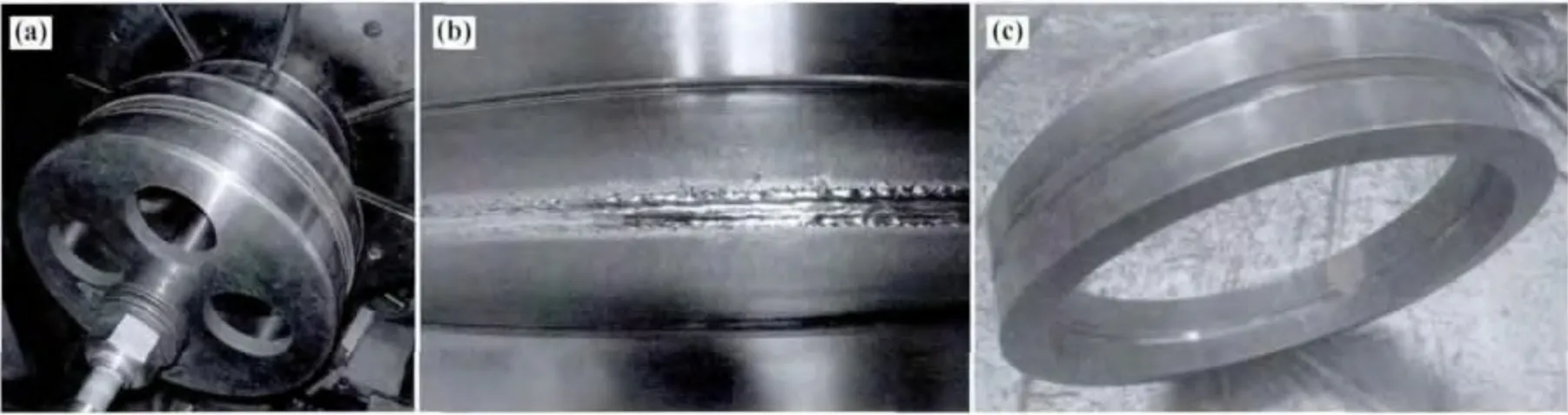

Ti60 合金具有较好的工艺塑性,可采用锻、轧、冲、铸等传统手段加工成形,品种规格有叶片用小规格棒材、φ200 ~350mm 大规格棒材、锻件、板材、轧环等。采用两相区轧制或锻造,推荐的热处理制度为固溶时效,显微组织为双态组织,等轴初生α 相(αp)均匀分布在β 转变组织基体上,αp相的体积分数应严格控制在10% ~30%之间。用Ti60 合金制作的整体叶盘锻件见图8a,b,已完成发动机规范的部件考核试验,目前正在进行装机考核试验。此外该合金还可用于制作离心叶轮,见图8c,力学性能良好。

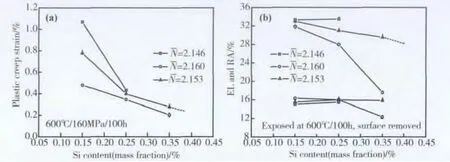

图6 Si 元素与电子浓度N 对Ti60 合金蠕变和热稳定性的协同作用 (a)对蠕变性能的作用;(b)对热稳定性的作用Fig.6 Synergistic influence of Si and electron concentration on creep (a)and thermal stability (b)of Ti60

图7 Ti60 中Ti6Si3型硅化物的形态、数量控制 (a)少量析出;(b)球状析出;(c)数量较多,橄榄状析出Fig.7 Control of morphology and amount of Ti6Si3 type silicide in Ti60 (a)inadequate amount;(b)improper amount and shape;(c)proper amount and shape

图8 Ti60 合金不同规格模锻件 (a,b)等温模锻件毛坯;(c)热模锻离心叶轮毛坯Fig.8 Ti60 semi-finished die forgings (a,b)isothermal die forged blisk;(c)impeller die-forging

3.3.2 Ti60 合金的力学性能

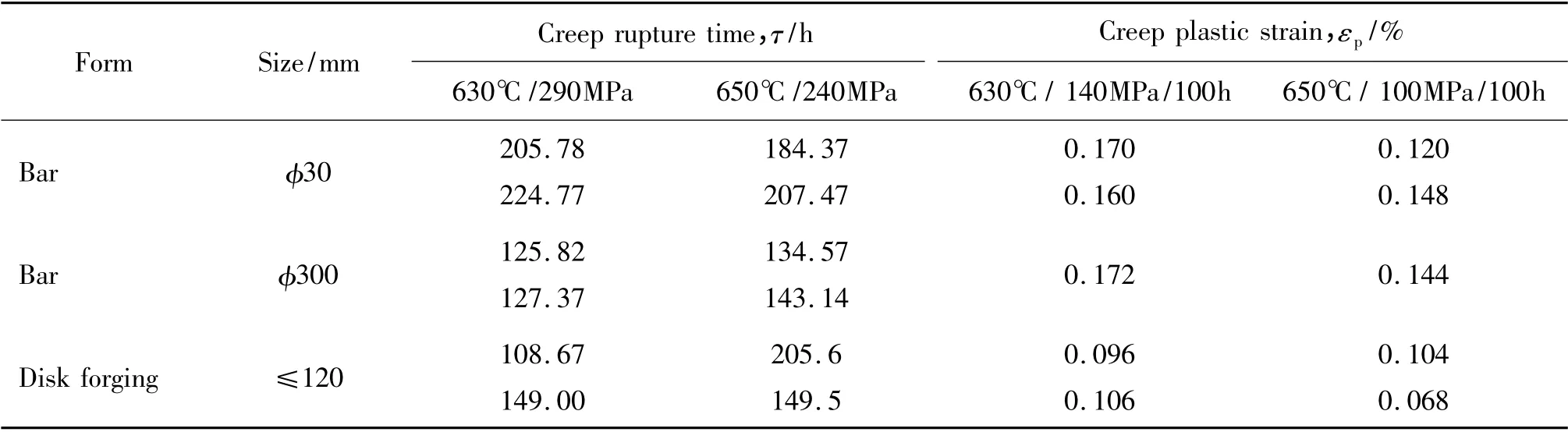

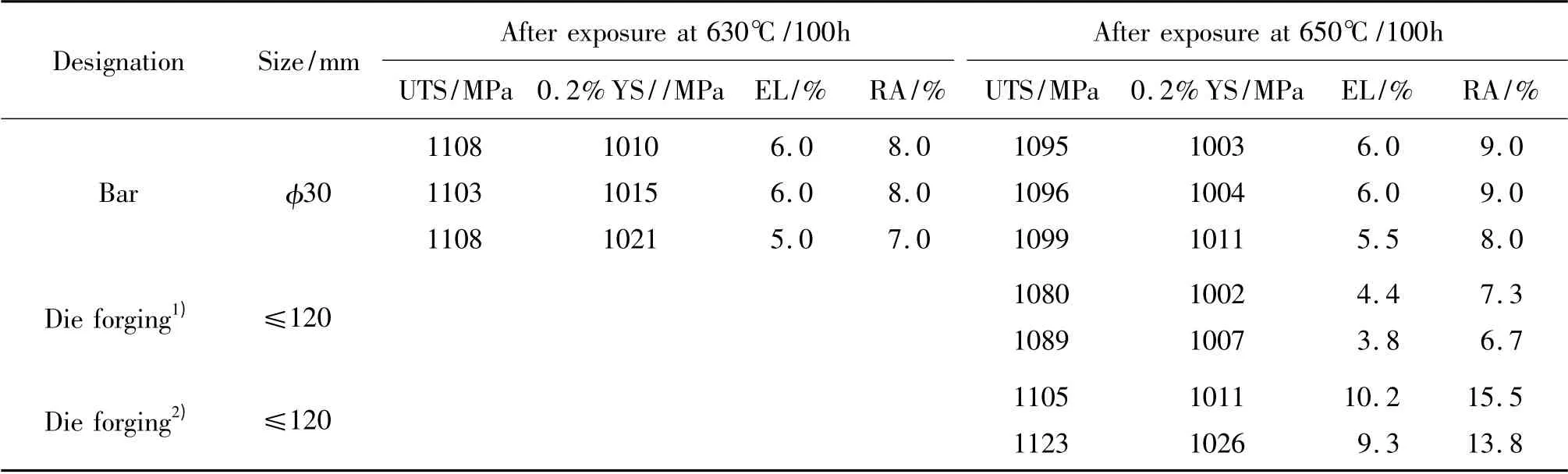

Ti60(TA33)合金的典型性能见表10 和表11。可见,不同品种规格Ti60 合金的室温拉伸和高温拉伸性能差异较小,但热稳定性、蠕变和缺口敏感性随材料品种、规格不同差异较大。表10 中小规格棒材具有最佳的热稳定性,其蠕变性能能够满足Ti60 合金盘件的技术指标要求;尺寸较小的离心叶轮锻件毛坯的蠕变和热稳定性匹配良好;大规格棒 材(φ300mm)和 大 尺 寸 等 温 锻 件(δ ≥100mm,质量≥110kg)蠕变性能良好,但热稳定性稍差,缺口敏感性指数(σbH/σb)难以满足传统上不低于1.3 的要求。可见,除合金成分外,Ti60 合金热稳定性和缺口敏感性对材料热加工和热处理工艺也非常敏感。

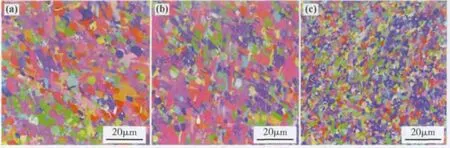

研究表明,Ti60 合金中允许析出α2相,固溶时效处理后,α2相主要存在于初生α 相(αp)内,高温长时热暴露后,初生α 相和α 片层中均会析出大量α2相[58]。α2相析出使合金中可动滑移系减少,位错切过α2相会促进平面滑移,使变形高度局域化[58]。局域化程度取决于滑移长度[59],滑移长度取决于“有效晶粒”尺寸。“有效晶粒”尺寸大,滑移系一旦启动就会穿过整个晶粒,因此滑移长度也大,滑移局域化也越明显,这是600℃钛合金粗晶组织热稳定性差,需要采用双态组织的原因。“有效晶粒”相当于微织构[60~63]造成的“有效结构单元(effective structural units)”[64],也称为“宏区(macrozone)”[62],由某一区域内晶体位向接近的晶粒组成。在存在微织构的情况下,已经启动的平面滑移很容易从一个晶粒进入取向相近的另一个晶粒而不必启动新的滑移系。因此从工艺控制上,获得细小、晶粒间取向差大的显微组织有利于缩短滑移长度、增加滑移带密度,改善变形均匀性,从而有利于提高热稳定性,降低缺口敏感性;而这样的细晶组织由于界面密度大,对蠕变和持久性能不利。图9 是Ti60合金等温模锻件和小规格棒材显微组织的晶体学取向分布图[65],可以看出,棒材的晶粒细小且取向分布比较均匀,而大尺寸模锻件的晶粒相对粗大且存在相同或相近取向晶粒聚集的区域,即存在明显的微织构造成的“宏区”,这是叶片用棒材热稳定性最佳而大棒材和大尺寸锻件热稳定性较差的主要原因。微织构不仅影响热稳定性和缺口敏感性,而且也被认为是影响α 和近α 型钛合金保载疲劳敏感性的主要原因[23,65~68]。因此,对微织构形成机制、控制方法及其对材料性能的影响机制是高温钛合金当前及未来需重点研究的课题之一。

表10 Ti60 合金不同条件下的典型拉伸性能Table 10 Typical tensile properties of Ti60 under different conditions

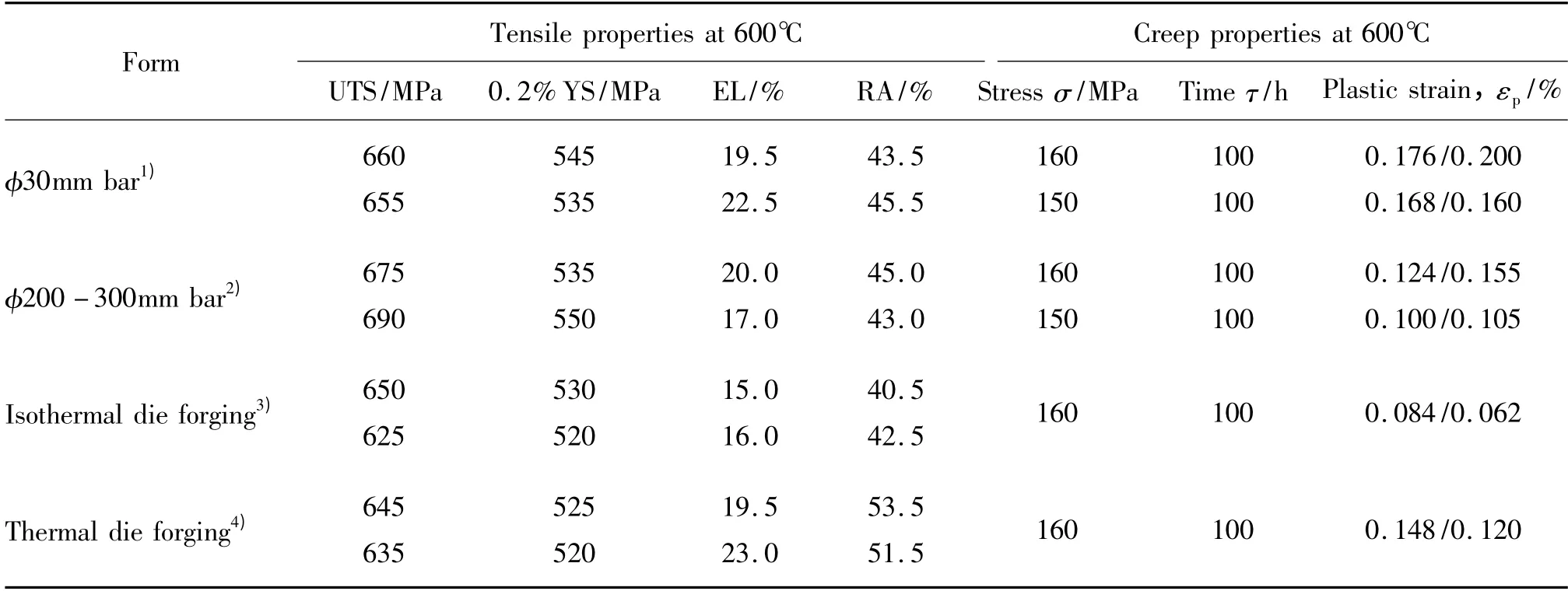

表11 Ti60 合金600℃下的典型拉伸及蠕变性能Table 11 Typical tensile and creep properties of Ti60 at 600℃

图9 Ti60 合金大尺寸模锻件和小规格棒材晶粒取向分布图 (a,b)大尺寸模锻件;(c)φ30mm 棒材Fig.9 Grain orientation maps of Ti60 die-forged disk and φ30mm bar determined by electron backscatter diffraction(a,b)die-forged disk;(c)φ30mm bar

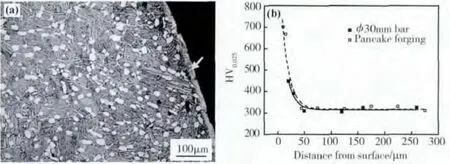

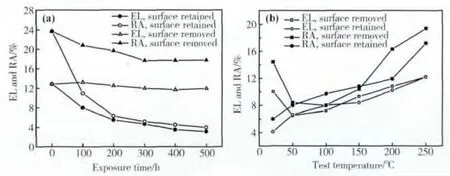

影响高温钛合金热稳定性的另一个重要因素是高温下的表面氧化。高温氧化环境下钛合金表面会形成富氧的α 壳层(α-case),见图10a。α 壳层的特点是硬度高、脆性大,见图10b,拉伸过程中表面首先开裂引起应力集中,导致热稳定性进一步降低,见图11a。α 壳层的有害作用在室温下最显著,随测试温度升高,其有害作用逐渐减弱甚至消失,见图11b。航空发动机启动后几秒钟温度即可以达到100℃以上,这可能也是600℃钛合金能在发动机环境下长时服役的原因之一。

图10 Ti60 合金600℃热暴露500h 后表面氧化层(箭头所示)及显微硬度(a)表面形成的α-氧化层;(b)α-氧化层对表面硬度的影响Fig.10 α-case (denoted by arrow)formed on surface of Ti60 after exposure at 600℃for 500h(a)α-case formed;(b)micro-hardness change caused by formation of α-case

图11 表面氧化层对Ti60 合金热稳定性的影响 (a)600℃下热暴露时间对拉伸塑性的影响;(b)测试温度对热暴露后Ti60 塑性的影响Fig.11 Effect of surface oxidation on thermal stability of Ti60 (a)effect of exposure time at 600℃;(b)effect of testing temperature

3.3.3 Ti60 与国外600℃钛合金性能比较

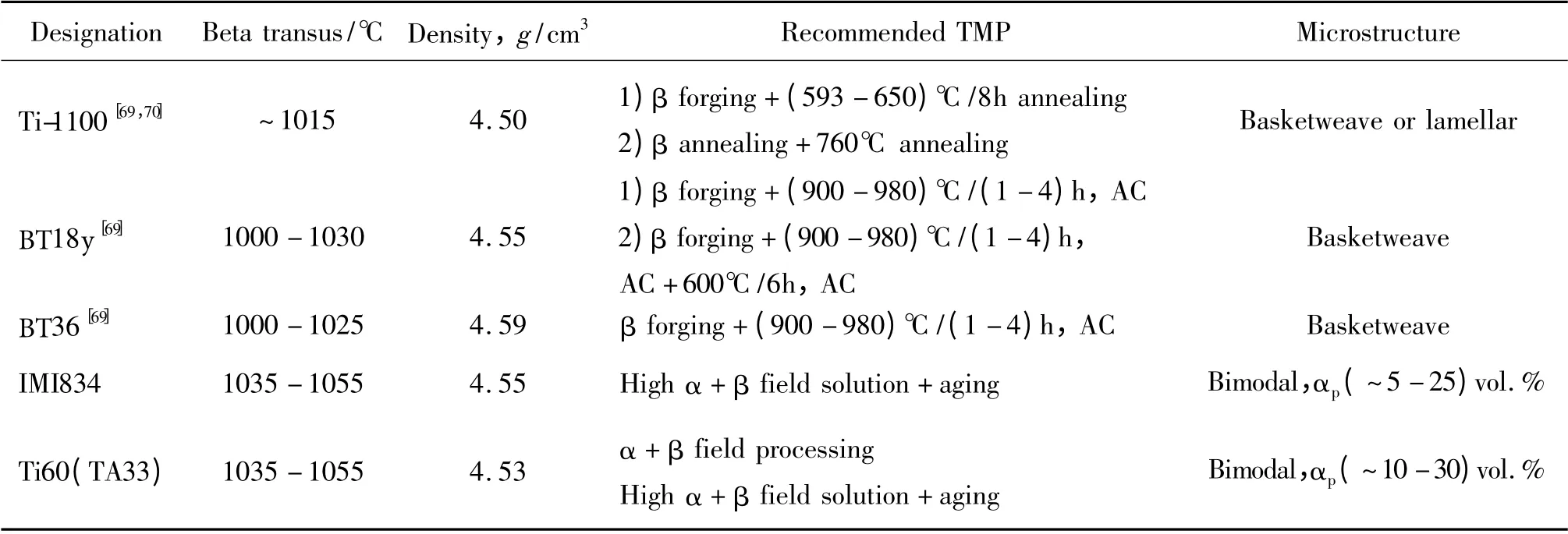

国内600℃高温钛合金与国外最主要不同是对蠕变、持久及热稳定性均提出明确技术指标,而国外高温钛合金对热稳定性并无明确规定。根据文献报道的有限数据,对五种成熟或比较成熟的国内外高温钛合金力学性能进行简要比较。表12 是5 种合金推荐的热加工、热处理工艺以及对应的显微组织,表13是室温拉伸、断裂韧度、600℃持久和蠕变性能数据。可以看到,5 种合金中ВТ36 密度最高,其余四种合金密度相当;ВТ18у 合金室温强度和蠕变强度明显偏低,严格意义上讲使用温度达不到600℃;其余4 种合金室温抗拉强度相当,但ВТ36 塑性稍差,600℃持久强度偏低;Ti-1100 合金为片层类组织,因此具有高断裂韧度,其蠕变性能不低于IMI834 和Ti60,但其热稳定性未见报道,在航空发动机上应用较少;在不考虑热稳定性前提下,IMI834 和Ti60 总体性能水平相当。

表12 国内外5 种600℃高温钛合金的基本特点Table 12 Typical features of five 600℃titanium alloys

表13 国内外5 种600℃高温钛合金的典型性能Table 13 Typical mechanical properties of five 600℃titanium alloys

3.4 Ti65 高温钛合金

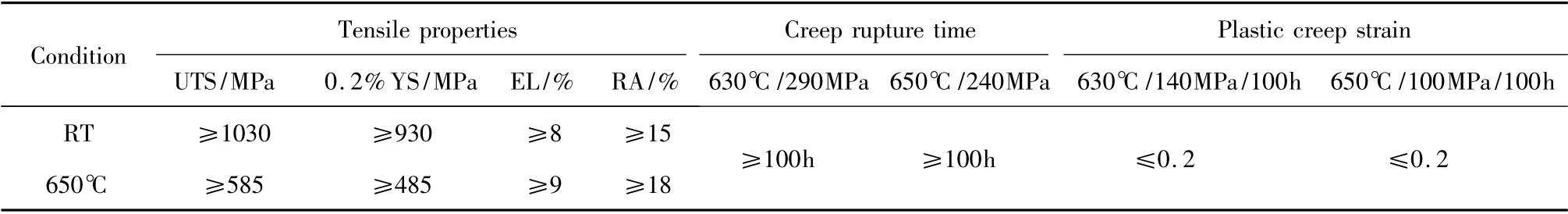

Ti65 合金是在Ti60 合金基础上研制的一种名义成 分 为Ti-5. 9Al-4. 0Sn-3. 5Zr-0. 3Mo-0. 4Si-0.3 Nb-2.0Ta-1.0W-0.05C 的10 组元近α 型高温钛合金,设计使用温度为600 ~650℃。为保证合金的热稳定性,Ti65 合金系的电子浓度控制在2.16 附近,主要用途为航空发动机转子、金属基复合材料基体以及航天650 ~750℃高温短时结构件。该合金设计指标见表14。品种规格有叶片用小规格棒材、盘用饼环材及大规格棒材。

表14 Ti65 合金的设计技术指标Table 14 Specified properties of Ti65

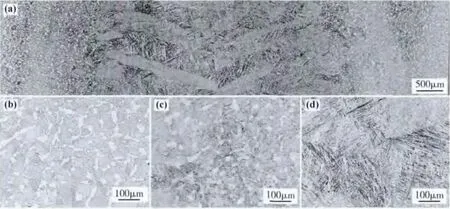

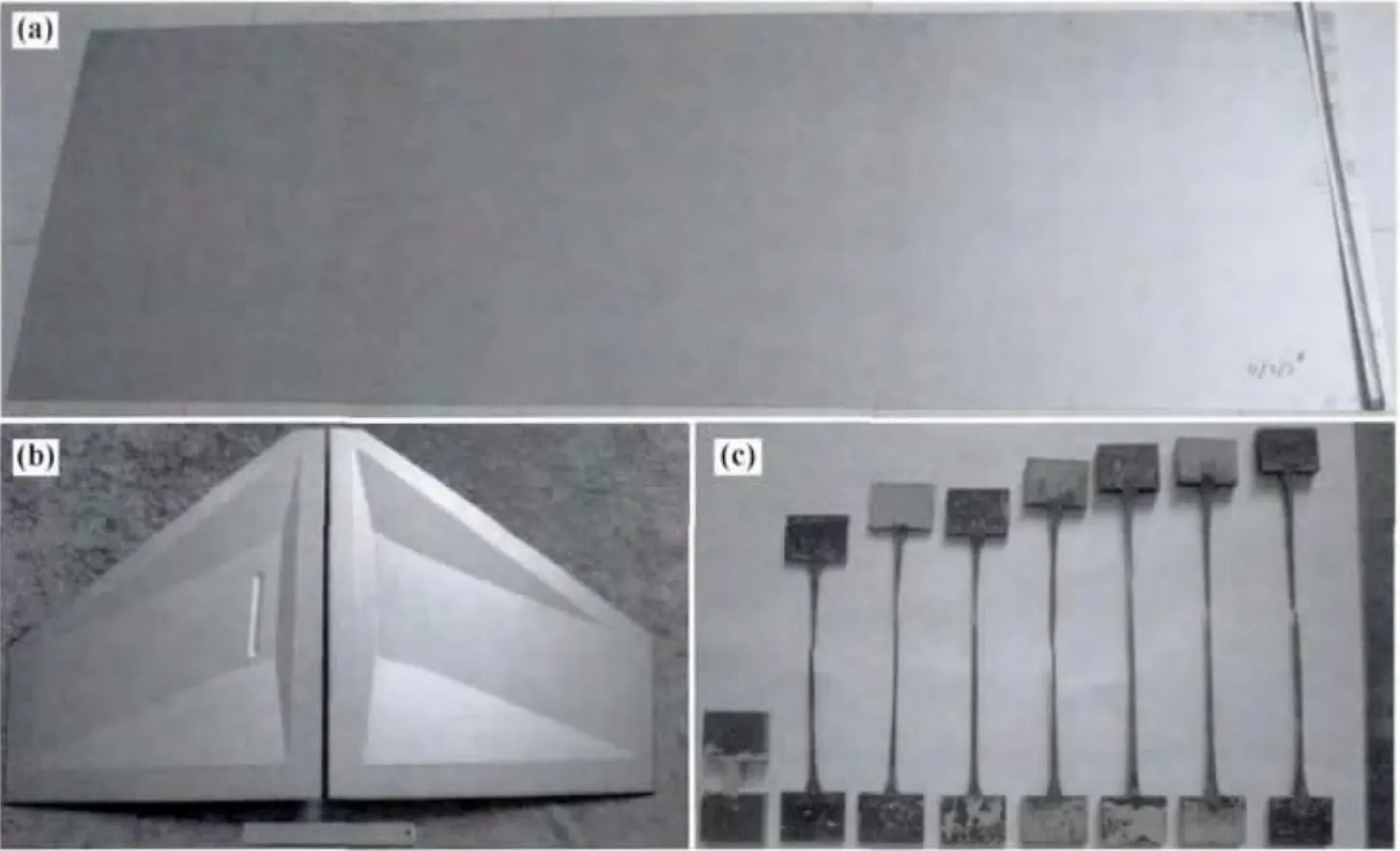

Ti65 合金具有适中的工艺塑性,可采用锻、轧、冲等传统手段成形,推荐两相区热加工和两相区热处理目标组织为双态组织,为兼顾热稳定性,初生α相须控制在5% ~25%之间,见图12。该合金已用于制备叶片和先进发动机整体叶盘锻件等典型件,见图13,已完成叶片的振动疲劳试验。Ti65 合金目前仍处于工程化研究阶段。

图12 Ti65 合金的典型组织 (a)φ30mm 小棒材;(b)φ300mm 大棒材;(c)整体叶盘模锻件Fig.12 Typical microstructure of Ti65 alloy (a)φ30mm bar;(b)φ300mm bar;(c)die forging for blisk

图13 用Ti65 合金制作的典型件 (a)高压压气机叶片;(b)整体叶盘模锻件Fig.13 Typical parts made out of Ti65 alloy(a)blades;(b)die forging for blisk

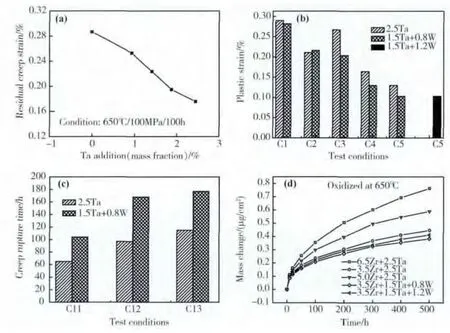

Ti65 合金是在Ti60 合金基础上提高了Ta 含量,加入约1.0%的W 元素,少量降低了Mo 和Nb 的加入量而开发的新合金。Ta 含量增加提高了650℃蠕变性能,见图14a;加入0.8%的W 取代部分Ta 后,C1 ~C5 五种不同测试条件下的蠕变性能均略有改善,且持久性能改善显著,见图14b 和c;W 的加入并未对合金650℃下的抗氧化性能产生不利影响,见图14d。Ti65 合金的密度为4.59g/cm3,相变点为1040±10℃,典型力学性能见表15 ~表17。可以看出,Ti65 合金强度-塑性、蠕变-持久-热稳定性之间的匹配良好,具有较好的综合性能。

图14 合金元素Ta 和W 对Ti65 性能的影响 (a,b)蠕变性能;(c)持久性能;(d)氧化增重Fig.14 Effect of Ta and W on the properties of Ti65 alloy (a)creep at 650℃/100MPa/100h;(b)plastic strain;(c)creep rupture;(d)weight gain during oxidation at 650℃(C1:630℃/160MPa/100h;C2:630℃/140MPa/100h;C3:620℃/160MPa/100h;C4:620℃/140MPa/100h;C5:650℃/100MPa/100h;C11:630℃/310MPa;C12:620℃/310MPa;C13:630℃/280MPa)

表15 Ti65 合金的拉伸性能Table 15 Tensile properties of Ti65 alloy

表16 Ti65 合金的蠕变和持久性能Table 16 Creep and creep rupture properties of Ti65 alloy

表17 Ti65 合金的热稳定性Table 17 Thermal stability of Ti65 alloy

4 550 ~650℃高温钛合金焊接研究

焊接是实现结构整体化、轻量化、低成本制造的关键技术手段之一,在国外航空航天领域得到广泛应用[72]。焊接性能是衡量高温钛合金材料综合性能的重要考核指标之一。

针对高推重比发动机对焊接结构的迫切需求,中科院金属所与中航工业制造所、黎明和西航等单位合作,开展了我国自主研制550 ~650℃高温钛合金的焊接工艺、焊后热处理、焊接组织演化、焊缝性能调控、焊接残余应力以及异材焊接等研究工作。采用电子束和氩弧焊混合焊接方法成功完成了TA12 加力筒体复杂焊接结构的焊接;完成Ti60 模拟件的电子束焊接研究并探索了解决残余应力集中分布的工艺技术措施;进行了Ti60 合金线性摩擦焊探索研究,得出Ti55A,Ti60 和Ti65 高温钛合金可以采用氩弧焊、电子束、线性摩擦焊等方法焊接的结论。

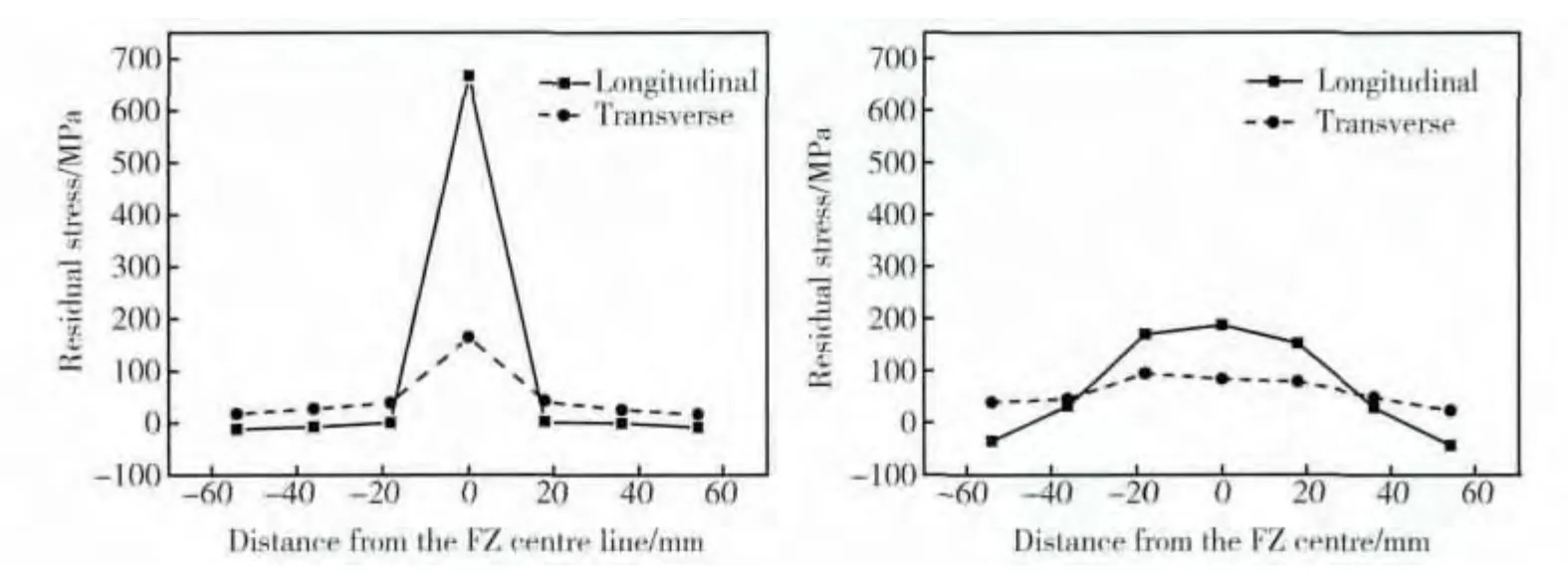

4.1 电子束焊接研究

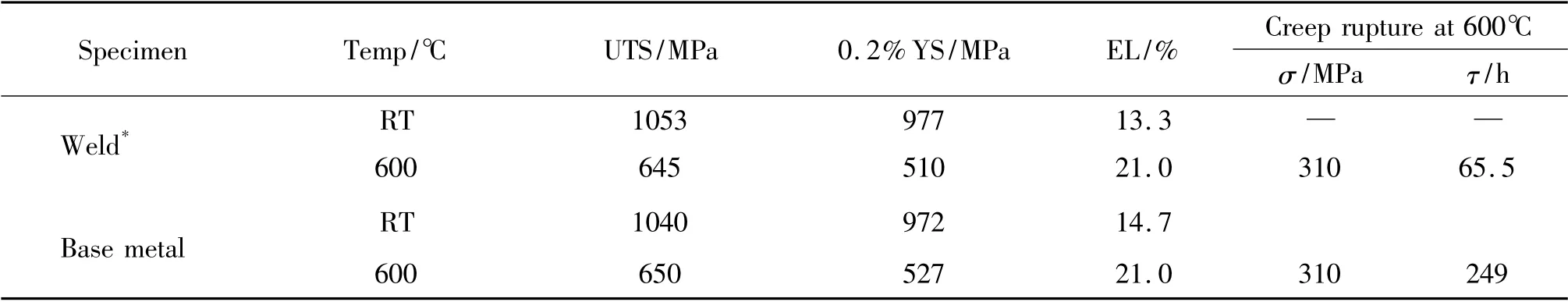

对TA12A,Ti60 和Ti65 合金的电子束焊接研究表明这三种高温钛合金电子束焊接接头有以下共性特点:1)焊态下接头熔合区及热影响区显微组织为针状马氏体,见图15;显微硬度以焊缝中心为对称轴呈上抛物线分布,在700℃以下焊后退火,马氏体不能充分分解,焊接接头显微硬度降低不显著[73];2)焊接残余应力主要存在于距焊缝中心±20mm 范围内,以焊缝中心为对称轴呈上抛物线分布,应力以纵向拉应力为主,纵向峰值应力约为横向峰值应力的3.5 倍;焊后采用电子束斑对焊缝进行局部扫描热处理,可使残余应力分布“扁平”化,见图16。焊后局部扫描可有效改善焊接残余应力集中分布的状态;3)焊缝熔合区的强度较母材偏高,塑性和持久性能较母材偏低,见表18;室温和高温拉伸试样均在母材区断裂;而在600℃下进行持久试验,Ti60 合金存在临界应力σth:当持久应力≤σth时,持久时间在4h 以上,熔合区断裂;持久应力≥σth时,持久时间在4h 以下,母材区断裂[73];焊接接头经焊后电子束扫描处理,持久时间显著提高。图17 为经焊后电子束扫描处理的Ti60 电子束焊接模拟件。

图15 Ti60 合金电子束焊接接头的显微组织 (a)全貌;(b)母材区;(c)热影响区;(d)熔合区Fig.15 Microstructure of Ti60 EBW weld (a)full view;(b)base metal zone;(c)heat affected zone;(d)fusion zone

图16 Ti60 合金电子束焊接接头的残余应力分布 (a)焊态;(b)焊后电子束扫描Fig.16 Residual stress distribution in Ti60 EBW welds (a)as-welded;(b)electron beam scanned after welding

4.2 Ti60 线性摩擦焊初步研究

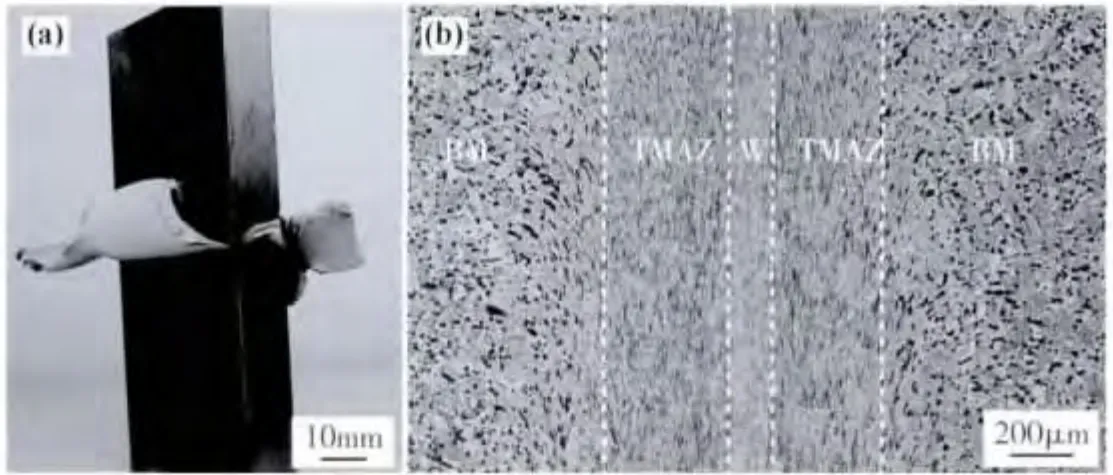

线性摩擦焊接作为航空发动机盘-叶片整体结构制造及修复的关键技术在国外已成熟,在航空发动机整体叶盘中已有应用的报道[27],国内还处于研究阶段。针对国内整体叶盘设计需求,中科院金属所和中航工业制造所合作开展Ti60 合金线性摩擦焊接接头的显微组织特征及力学性能研究[74],结果表明线性摩擦焊接接头的显微组织可分为焊缝中心(W)、热机械影响区(TMAZ)和母材区(BM)三部分,见图18。显微硬度以焊缝中心为对称轴呈上抛物线分布;焊缝区强度高于基体,焊接接头室温和600℃拉伸试样均在母材区断裂,因此室温和高温拉伸性能均与母材相当,见表19。因接头部位发生剧烈绝热剪切变形,晶粒沿剪切方向被拉长成细纤维状,显微组织显著细化且存在α'马氏体相,导致接头的持久寿命明显低于母材。可见Ti60 合金可以采用线性摩擦焊方法焊接,但需要采用高温热处理提高接头的持久性能或通过 结构设计规避接头持久性能低的风险。

图17 电子束局部扫描热处理后的Ti60 环形模拟件 (a)模拟件及其焊接工装;(b)焊缝宏观形貌;(c)模拟件实物Fig.17 Ti60 ring simulator for EBW welding and post-weld electron-beam scanning experiment (a)simulator and its welding fixture;(b)macro profile of the EBW weld;(c)post-welding electron-beam scanned Ti60 simulator

图18 线性摩擦焊Ti60 实验件(a)及接头显微组织(b)Fig.18 Linear friction welded Ti60 (a)and microstructure of the weld (b)

表19 线性摩擦焊Ti60 接头的拉伸及持久性能Table 19 Tensile and creep rupture properties of linear friction welded Ti60

5 550 ~650℃高温钛合金在航天领域的推广应用

随着航天工业发展和航天器飞行速率的提高,传统的Al 基和Mg 基合金已不能满足设计要求,比强度和比刚度高、耐高温性能优良的钛合金已成为首选材料。飞行速率在Ma3.0 ~4.5 之间时,壳体温度高达550 ~700℃,成熟的TC4 和TA15 合金已不能满足设计需求,需要选用耐热温度更高的钛合金。

与航空发动机用高温钛合金的要求不同,航天用钛合金服役时间短,但需高强度和大应力持久性能、良好的热工艺性能(热成形、超塑成形、扩散连接、铸造性能和焊接性能)等,以满足复杂构件的成形及低成本需要。因此,航天耐短时高温钛合金的技术难点是材料强度与成形性的匹配。

先前航天用钛合金主要从成熟的航空钛合金中选取,根据经验,在航天短时服役条件下,高温钛合金可在高于航空发动机设计使用温度50℃下使用,材料规格主要以板材为主,其次是铸件和锻件。

近年的研究表明,550℃是高温钛合金能否向航天领域顺利推广应用的一个重要分水岭。使用温度在550℃以下的高温钛合金,如TC4,TA19 和TA15等合金热工艺窗口较宽,可在航天应用条件下直接使用;而550℃及以上温度钛合金则因α 稳定元素含量更高、β 相含量更低,存在成形性与强度的匹配问题,推广应用难度增大。例如,为满足超塑成形、扩散连接的工艺要求,需获得细晶组织,而温度在550℃以上时,细化晶粒明显降低大应力持久性能。

近年,中科院金属所和宝钛集团针对600℃及以上温度使用的航天短时用钛合金开展大量研究,在Ti55 基础上研制的、可在航天600℃短时使用的超塑性板材和铸件相关技术已接近成熟,基本具备应用条件,正在进行应用试验考核;基于Ti60 合金的相关基础研究工作正在进行中。

5.1 Ti55 合金超塑性板材(SPTi55)

Ti55 超塑性板材(SPTi55)是在TA12A 基础上改进的一种适用于航天600℃短时使用的钛合金板材,合金成分在TA12A 成分范围内,但适当降低Al含量,提高Mo 含量,使板材的工艺塑性得到改善,满足设计要求。SPTi55 材料及工艺已基本定型,可进行工业化生产,是目前国内TA15 板材之后使用温度最高的成熟高温钛合金板材。

SPTi55 拉伸及持久性能随温度的变化见图19。合金具有良好的超塑性和焊接性能,可以采用常规热成形或超塑成形/扩散焊成形。SPTi55 板材采用超塑成形方法制作的模拟件见图20,在920℃附近超塑成形伸长率可达到800%。

图19 SPTi55 板材(δ2mm)强度、塑性和持久性能随温度的变化曲线 (a)拉伸温度-强度变化曲线;(b)拉伸温度-伸长率曲线;(c)持久时间-应力曲线Fig.19 Tensile and creep rupture properties of SPTi55 (a)temperature-strength curve;(b)temperature-EL curve;(c)creep rupture time-stress curve

5.2 550 ~650℃高温钛合金铸造技术研究

钛合金从材料制备到构件制造,成本都比较高,为降低成本、缩短生产周期,对钛合金结构尤其是复杂结构件,采用精密铸造实现无余量或近无余量加工,无疑是理想的设计方案。然而由于熔点高、化学活性高等原因,钛合金容易与模壳材料发生化学反应,铸造难度比钢和高温合金大。经过几十年的研究发展,国外铸造钛合金关键技术已取得突破,在宇航工业中得到广泛应用。钛合金精密铸件在热等静压后进行固溶时效处理,冶金质量和力学性能均得到显著改善。目前国际上应用最多的铸造钛合金为Ti-6Al-4V 和俄罗斯的BT20。

近年来国内已开展了高温钛合金精密铸造成型的研究工作。从研究情况来看,550℃及以上温度钛合金在焊接缺陷、铸件性能以及生产成本控制方面 存在一定难度,需要开展进一步的研究工作。

图20 SPTi55 实物(a)、超塑成形典型件(b)及超塑成形拉伸试样(c)Fig.20 SPTi55 plate (a),super-plastically formed typical parts (b)and superplastic samples (c)

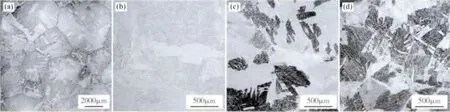

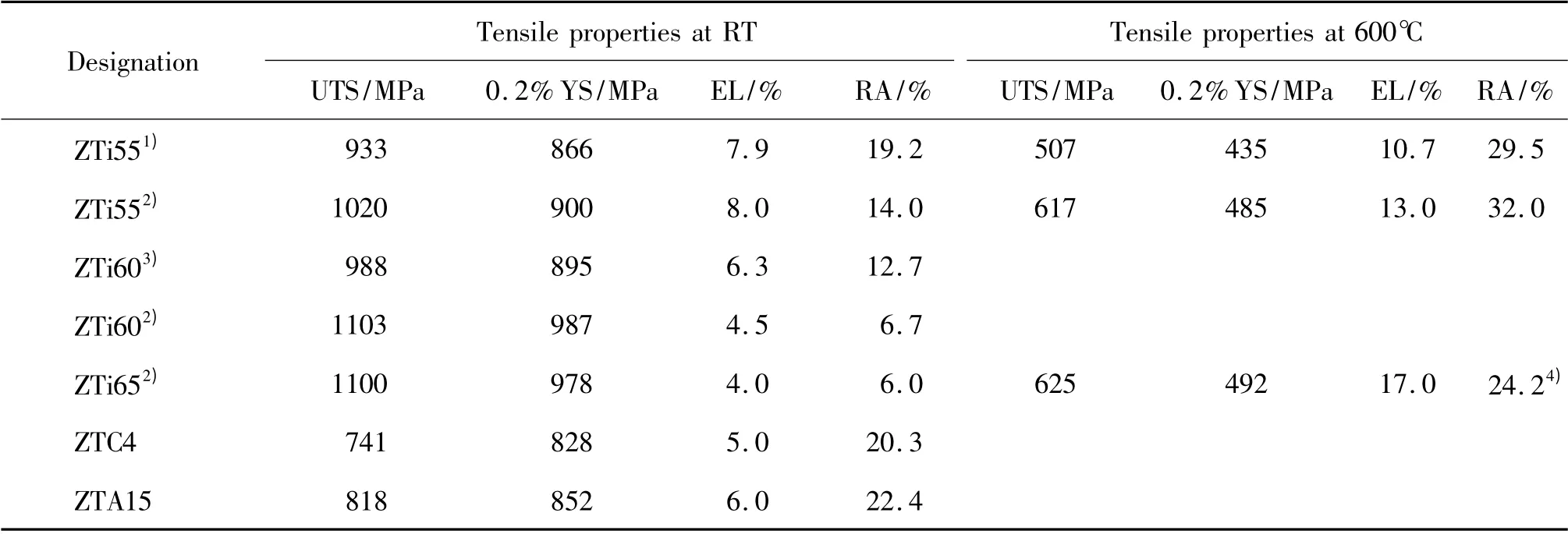

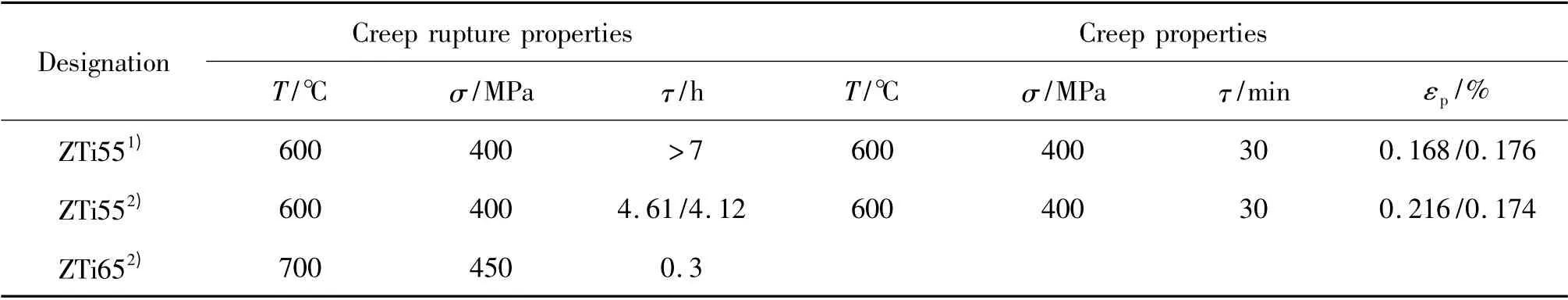

中科院金属所在Ti55 合金铸造工艺及铸件性能调控方面进行比较系统的研究,并对Ti60 和Ti65合金的铸造工艺进行了探索性研究,结果表明,Ti55和Ti60 合金的铸态组织明显较Ti-6Al-4V 细小,见图21,铸态β 晶粒尺寸与其母合金锻造后β 热处理组织的晶粒尺寸相当。表20 是铸造高温钛合金(ZTi55,ZTi60 和ZTi65)和ZTC4,ZTA15 合金的基本力学性能。可见,ZTi55 合金的拉伸性能明显优于ZTC4 和ZTA15 合金,600℃/400MPa/30min 下蠕变残余变形仅为0.2%;ZTi60 合金铸态组织塑性较好,但强度偏低,固溶时效热处理后强度显著提高,塑性有所降低,但伸长率仍保持在4%以上。ZTi60和ZTi65 合金的最大优势在于其高温强度、大应力持久和蠕变性能,见表20 和表21。ZTi60 合金室温强度比ZTi55 合金高80MPa,ZTi65 合金的700℃抗拉强度高于ZTi55 合金600℃下的抗拉强度,700℃/450MPa 条件下持久时间在20min 左右,与导弹实际飞行时间接近,有望在航天器700℃温度部位获得应用。ZTi60 和ZTi65 合金的塑性较差,但也可调控到可接受水平,热等静压后综合性能有望进一步改善。未来需深入开展的研究工作是铸造冶金质量尤其是铸造缺陷的控制、检测及表征评价。图22 是ZTi55 钛合金大尺寸铸件。铸造高温钛合金有其独特性能及低成本优势,在航空航天领域有广阔应用前景,是高温钛合金当前和未来的重要发展方向之一。

图21 ZTC4,ZTi55 和ZTi60 的铸态显微组织(a,b)ZTC4;(c)ZTi55;(d)ZTi60Fig.21 Cast microstructure of ZTC4 (a,b),ZTi55 (c)and ZTi60 (d)

表20 ZTi55,ZTi60,ZTi65,ZTC4 和ZTA15 合金的典型拉伸性能Table 20 Typical tensile properties of ZTi55,ZTi60,ZTi65,ZTC4 and ZTA15

表21 ZTi55,ZTi60,ZTi65 合金的蠕变和持久性能Table 21 Typical creep and creep rupture properties of ZTi55,ZTi60 and ZTi65

图22 ZTi55 大尺寸铸件Fig.22 Large-size ZTi55 casting

6 关于国内高温钛合金发展的建议

6.1 进一步完善我国的高温钛合金材料体系

因我国高温钛合金发展较晚、航空发动机自主设计能力不足等原因,目前在航空发动机上应用的合金多以仿制为主,其中既有欧美系合金,又有俄系合金,牌号多而杂。目前成熟或比较成熟的高温钛合金材料有十几种。根据国外经验和国内实际情况已大致形成了由近十种合金构成的高温钛合金材料体系框架。这个初步体系基本符合发展趋势,但尚需完善,以适应我国航空发动机发展的需要,实现知“材”善用。应该组建由发动机结构设计、材料研究和焊接技术领域研究人员参加的跨领域研究团队,对当前国内高温钛合金材料进行梳理,确定高温钛合金材料体系并加以完善,建立设计用材料性能数据库及共享平台,实现对材料的有效、高水平利用。

6.2 今后应考虑的研究重点

“钛火”、表面氧化和保载疲劳敏感性是影响固溶强化型高温钛合金应用及发展的三大技术“罩门”,这三大国际性难题至今尚待进一步破解。Ti-Al 系金属间化合物尤其是γ-TiAl 因Al 含量接近50at%,可形成连续稳定的Al2O3保护膜,高温抗氧化性及抵抗“钛火”能力与传统钛合金相比有飞跃性提高,而且650 ~800℃高温下比强度高于镍基高温合金,因此从20 世纪90年代以后,国际上航空发动机用耐高温钛基合金的研究重点已转向Ti-Al 系金属间化合物。然而未来相当长的一段时间,耐高温钛合金仍将以固溶强化型钛合金为主。结合近年来国内外的研究热点,除目前众所周知的防“钛火”设计及技术[72]研究、表面防护涂层技术两项国际性重大研究课题外,国内高温钛合金材料尚需侧重以下领域/方向的研究。

6.2.1 600 ~650℃高温钛合金的深化研究及材料应用研究

目前国内650℃钛合金的研究结果超过预期,但以提高抗氧化能力同时兼顾高温强度为目标的合金成分优化、高温长时表面氧化及防护技术、长时组织性能稳定性以及材料应用研究尚需深化;为指导抗氧化性合金化元素的选择,需要加强合金化元素对钛合金的氧化热力学及动力学理论基础研究,就合金元素对钛合金抗氧化性能的影响进行理论预测,指导合金化研究实践。

6.2.2 保载疲劳研究

所谓保载疲劳是在常规疲劳峰值载荷处应力保持一段时间的疲劳形式。不少钛合金存在保载疲劳敏感性高的问题[75~84]。20 世纪70年代初,装配在Lockheed Tristar 飞机上的罗罗公司RB211 发动机的2个IMI685 合金风扇盘发生意外非包容性失效[23],被认为是由保载疲劳引起失效的典型案例,之后保载疲劳概念纳入国外材料研究及发动机设计范畴。1997年加拿大航空公司国际航班CP30 的空难事故也是因其高压压气机3 ~9 级鼓筒发生保载疲劳导致非包容性失效所致[85]。

研究发现,保载疲劳是近α 和α +β 型钛合金存在的普遍现象,在保载疲劳条件下,疲劳寿命与常规三角/正弦波疲劳相比一般会降低一个数量级甚至更多,因此是大多数高温钛合金的“罩门”之一。高温钛合金优异的蠕变性能与高保载疲劳敏感性并存,成为困扰设计并限制钛合金应用的重大问题之一。

国外针对保载疲劳进行大量研究,目前是高温钛合金领域的研究热点之一。已有研究表明:1)现有的近α 和α +β 钛合金普遍存在保载疲劳现象;2)保载疲劳主要发生在200℃以下[86,87];3)保载时间在2min 以内寿命降低最明显[67];4)盘锻件比小规格棒材保载疲劳敏感性高;保载疲劳现象在高应力下明显,随疲劳峰值应力降低,保载疲劳敏感性降低[23,67];5)双态组织中随初生α 相体积分数增加,保载疲劳敏感性提高[75,82];对于片层状组织,并列组织(α 片层呈平行排列)保载疲劳敏感性高于网篮组织(α 片层呈编织状排列)[26];6)多数研究结果表明,保载对疲劳长裂纹扩展速率影响较小[25,85,88];7)保载疲劳裂纹一般萌生于试样内部,疲劳源处存在密集的解理状平面,其法向与疲劳加载方向接近平行[76];8)保载疲劳效应与微织构、冷蠕变及氢脆等因素[23,67,79,89~91]有关,但主导影响机制尚不明确。国外罗罗公司等主要航空发动机公司对IMI834,Ti6242,Ti6246,Ti-6Al-4V 等主要高温钛合金的保载疲劳敏感性已完成评估及数据累积。

国内对高温钛合金保载疲劳的研究工作极少[65,75],不能支撑高温钛合金结构设计需要,目前及今后一段时间内应重点开展以下研究:1)保载疲劳损伤变形机制研究,理解保载效应的内在机制;2)关键高温钛合金材料的保载疲劳敏感性评价及设计用数据累积,为设计选材及构件寿命设计提供依据;3)近α 型钛合金中的微织构研究。根据现有研究结果,保载疲劳敏感性跟晶粒晶体学取向的均匀程度关系较大,即与材料中存在的微织构有较强关联,需重点研究微织构的形成机制和控制手段,提出晶粒尺寸及微织构控制的技术措施,在此基础上完善微织构的检测手段,建立相应的评估方法。需要指出的是,前面曾提到的晶粒尺寸及微织构对高温钛合金热稳定性和缺口敏感性均有显著影响,此项研究对理解钛合金热稳定性及缺口敏感性也具有重要价值。

6.2.3 高温钛合金焊接研究

轻量化、结构整体化、高性能、低成本是高温钛合金结构的发展趋势,而焊接是实现结构整体化和低成本制造的有效手段。高温钛合金焊接结构在国外先进发动机上得到广泛应用。然而对于合金化程度较高、塑性储备较小的合金,如果采用熔焊焊接,焊缝开裂倾向比传统TC4,TA15 等合金大,因此焊接过程控制难度较大。

国内高温钛合金焊接研究基础相对薄弱,需要在以下方面开展深入研究:1)熔焊条件下焊接过程的模拟仿真及焊接工艺研究;2)固态焊接条件下接头显微组织、性能与焊接工艺的关联性;接头损伤变形机制以及接头性能调控工艺研究;3)不同高温钛合金材料之间的异材焊接技术;4)焊接接头的局部热处理技术;5)焊接残余应力的预测、检测手段、方法及焊后去应力退火工艺研究。

6.2.4 铸造高温钛合金材料及工艺研究

铸造尤其是精密铸造技术是实现结构轻量化、整体化、低成本制造的另一关键技术,目前采用铸造Ti-6Al-4V,Ti6242,BT20 等制作的中介机匣、风扇、高压压气机机匣、压气机转子和定子等薄壁整体结构件,已在国外先进发动机上获得广泛应用[3,72,92,93],精密铸造也是下一代耐高温钛基合金γ-TiAl 的主导工艺之一。国内钛合金铸造技术发展较快,并已应用于航空发动机机匣等零部件,但与先进国家相比尚存在差距。高温钛合金铸件也可用于航天、汽车、兵器等领域,因此高温钛合金精密铸造技术是当前及未来国内需大力发展的研究领域之一。国外550℃以下高温钛合金的铸造技术相对成熟,铸造难度较高的是550℃及以上钛合金。针对高温钛合金精密铸造的研究现状及需求,急需开展以下研究:1)500℃及以上温度铸造钛合金的性能调控研究;2)与材料特性关联的铸造过程模拟仿真研究;3)薄壁高温钛合金铸件的填充性和变截面铸件热裂倾向研究;4)高温钛合金浇注工艺研究;5)铸造缺陷的检测、修复、表征及评价技术。

6.2.5 高温钛合金预合金粉末冶金技术研究

采用气体雾化或旋转电极等快速凝固方法制备的预合金粉,以粉末冶金方法制备坯料或构件具有可提高低固溶度弥散相形成元素的过饱和度、容易引入第二相强化颗粒、β 热处理组织晶粒尺寸可控、成分分布均匀、晶粒取向更接近随机分布等优势,理论上是破解600℃及以上高温钛合金强化、消除保载疲劳敏感性、获得更佳性能匹配等技术难题的有效手段。目前该技术尚未取得重大突破,国内外的研究结果均表明[2~36,39],由于存在缺陷、污染或颗粒间未实现理想的冶金结合等问题,快速凝固粉末冶金高温钛合金的综合性能尚达不到同成分热机械加工合金的水平(塑性和疲劳性能偏低)。尽管如此,快速凝固+粉末冶金技术仍是未来高性能钛合金研究的重要技术方向之一。

6.2.6 纤维/颗粒增强钛基复合材料制备与构件一体化制造技术研究

纤维增强整体叶环结构应用到航空发动机高温部位需要采用高温钛合金作为基体材料,而高温钛合金用于未来整体叶环结构也需要纤维增强。因此以高温钛合金为基体的纤维/颗粒增强复合材料制造技术是高温钛合金未来发展的重要方向之一,为此需要开展以下研究:1)高温钛合金的热扩散连接性能、工艺及技术评估;2)热-力耦合作用下高温钛合金的显微组织演变、对力学性能的影响及性能优化;3)高温钛合金基体与纤维增强体的界面反应及其对复合材料性能的影响;4)复合材料内应力的仿真模拟、设计及控制研究;5)针对纤维增强复合材料制造技术特点及要求的材料成分调控研究等。

7 结语

高温钛合金发展的大趋势是由固溶强化为主向有序强化为主发展(如由正交O 相、α2相和β0相组成的Ti2AlNb 基合金可应用于700℃;由γ 相、α2相和β0相组成的TiAl 基合金可用于800℃),制造工艺由减量(如锻造)向增量(如3D 打印)方向发展。这些新材料新工艺也有其固有的局限性,无法在550 ~650℃这个重要的工作温度区间完全替代固溶强化型高温钛合金+锻造/铸造这种久经考验的技术路线。在相当长时间内,高温钛合金在航空航天领域仍将占据重要的地位。随着研究工作的深入和各类技术问题的解决以及应用面的拓展,高温钛合金的应用前景十分广阔。

[1]MOISEYEV V N. Titanium Alloys:Russian Aircraft and Aerospace Applications[M]. Boca Raton,Florida:CRC Press,2006.

[2]蔡建明,李臻熙,马济民,等. 航空发动机用600℃高温钛合金的研究与发展[J]. 材料导报,2005,19(1):50 -53.(CAI J M,LI Z X,MA J M,et al. Research and development of 600℃ high temperature titanium alloys for aeroengine[J].Materials Review,2005,19(1):50 -53.)

[3]KHOREV A I,KHOREV M A. Titanium alloys:application and perspectives of development[J]. Titan,2005,1:40 -53.

[4]LEYEN S C,PETERS M. Titanium and Titanium Alloys[M].Weinheim:WILEY,2003.

[5]黄旭,李臻熙,黄浩. 高推重比航空发动机用新型高温钛合金研究进展[J]. 中国材料进展,2011,30(6):21-27.(HUANG X,LI Z X,HUANG H. Recent development of new high-temperature titanium alloys for high thrust-weight ratio aeroengines[J]. Materials in China,2011,30(6):21-27.)

[6]曹春晓. 航空用钛合金的发展概况[J]. 航空科学技术,2005(4):3 -6.(CAO C X. General development situation of titanium alloys for aviation[J]. Aeronautical Science and Technology,2005(4):3 -6.)

[7]FLOWER H M,SWANN P R,WEST D R F. Silicide precipitation in the Ti-Zr-Al-Si system[J]. Metall Mater Trans:B,1971,2(12):3289 -3297.

[8]SINGH A K,RAMACHANDRA C,SINGH V. Orientation relationship between matrix phases and silicide S2 in alloy Ti-6Al-1.6Zr-3.3Mo-0.3Si[J]. J Mater Sci Lett,1992,11(4):218 -221.

[9]NEAL D F,FOX S P. The influence of silicon and silicides on the properties of near-alpha titanium alloys[C]//FROES F H,CAPLAN I L,SAN D. Titanium'92 Science and Technology,California,June 29-July 2,1993:287-294.

[10]CHO W,JONES J W,ALLISON J E,et al. Creep behavior of Ti-6242:the effect of microstructure and silicon content[C]// LACOMBE P,TRICOT R,BERANGER G.Sixth World Conference on Titanium,Société Francaise de Métallurgie,Cannes,June 6-9,1988:187 -192.

[11]DONLON W T,ALLISON J E,LASWCKI J V. The influence of thermal exposure on properties and microstructure of elevated temperature titanium alloys[C]//FROES F H,CAPLAN I L,SAN D. Titanium'92:Science and Technology,California,June 29-July 2,1993:295 -302.

[12]RAMACHANDRA C,SINGH V. Orientation relationship between α' titanium and silicide S2 in alloy Ti-6Al-5Zr-0.5 Mo-0.25Si[J]. Metall Mater Trans:A,1985,16(3):453-455.

[13]MADSEN A,GHONEM H. Separating the effects of Ti3Al and silicide precipitates on the tensile and crack growth behavior at room temperature and 593℃in a near-alpha titanium alloy[J]. J Mater Eng Perform,1995,4(3):301 -307.

[14]赵亮,刘建荣,王清江,等. 析出相对Ti-60A 钛合金蠕变和持久性能的作用机理研究[J]. 材料研究学报,2009,23 (1):1 -5.(ZHAO L,LIU J R,WANG Q J,et al. Effect of precipitates on the high temperature creep and creep rupture properties of Ti60 alloy[J]. 2009,23 (1):1 -5.)

[15]RAMACHANDRA C,SINGH A K,SARMA G M K. Microstructural characterization of near-α titanium alloy Ti-6Al-4Sn-4Zr-0.70Nb-0. 50Mo-0. 40Si[J]. Metall Trans:A,1993,24(6):1273 -1280.

[16]FLOWER H M,SWANN P R,WEST D R F. Silicide precipitation in the Ti-Zr-Al-Si system[J]. Metall Mater Trans:B,1971,2(12):3289 -3297.

[17]SRIDHAR G,SARMA D S. Structure and properties of a near-α titanium alloy after β solution treatment and aging at 625℃[J]. Metall Trans:A,1988,19 (12):3025-3033.

[18]CROSSLEY F A. Titanium-rich end of the titanium-aluminum equilibrium diagram[J]. Trans TMS-AIME,1966,263:1174 -1185.

[19]BLANKBURN M J. The ordering transformation in titanium aluminum alloys containing up to 25 at.pct aluminum[J].Trans AIME 1967,293:1200 -1208.

[20]LÜTJERING G,WEISSMANN S. Mechanical properties of age-hardened titanium alloys[J]. Acta Metall,1970,18:785 -795.

[21]毛小南,赵永庆,杨冠军. 国外航空发动机用钛合金发展[J]. 稀有金属快报,2007,26(5):1 -7.(MAO X N,ZHAO Y Q,YANG G J. Development situation of the overseas titanium alloys used for aircraft engine[J]. Rare Metals Letters,2007,26(5):1 -7.)

[22]魏寿庸,何瑜,王清江,等. 俄航空发动机用高温钛合金发展综述[J]. 航空发动机,2005,31(1):52 -58.(WEI S Y,YU H,WANG Q J. Development of aero-engine heat-resisting titanium alloys in Russia[J]. Aeroengine,2005,31(1):52 -58.)

[23]BACHE M R. A review of dwell sensitive fatigue in titanium alloys:the role of microstructure,texture and operating conditions[J]. Int J Fatigue,2003,25:1079 -1087.

[24]EVANS W J,BACHEMR,EVANS W J. Dwell-sensitive fatigue in a near alpha-titanium alloy [J]. J Mater Sci Lett,1987,6:571 -574.

[25]BANIA P J,EYLON D,EVANS W J. Dwell-sensitive fatigue in a near alpha-titanium alloy[J]. Metall Trans:A,1978,9:847 -855.

[26]EVANS W J. The influence of microstructure on dwell sensitive fatigue in a near alpha titanium alloy[J]. Scripta Metall,1987,21:469 -474.

[27]IRVING B. Sparks begin to fly in nonconventional friction welding and surfacing[J]. Welding J,1993,72(5):37 -40.

[28]HALL G S,SEAGLE S R,BOMBERGER H B. Improvement in high-temperature tensile and creep properties of titanium alloys[C]// Proceedings of the Second International Conference:Titanium Science and Technology,Massachusetts,May 2-5,1973:2141 -2150.

[29]Jr GIGLIOTTI M F X,ROWER G. High strength oxidation resistant alpha titanium alloy:US,4906436[P]. 1990-03 -06[2014 -04 -03].

[30]OHYAMA H,YAMAMOTO K J,NAKAYAMA T. New high-temperature titanium alloy and anti-oxidation surface treatment[J]. Kobe Steel Eng Reports,1997,47(2):62-64.

[31]YAMAMOTO T. Creep and fatigue properties in modified IMI834 high-temperature titanium alloy[J]. Kobe Steel Eng Reports,1993,43(2):103 -106.

[32]ROWER G,KOCH E F,BRODERICK,et al. Solidification structure and dispersoids in rapidly solidified Ti-Al-Sn-Zr-Er-B alloys[C]// Rapidly Solidified Materials,Metals Park,OH,1987:131 -140.

[33]GIGLIOTTI M F X,WASIELEWSKI G E,ROWER G,et al. Rapidly solidified titanium alloys containing fine dispersoids[C]//Rapidly Solidified Materials,Metals Park,OH,1987:141 -151.

[34]SNOW D B,GIAMEI A. Rare earth oxide dispersions in rapidly solidified titanium-aluminum alloys [C]//Rapidly Solidified Materials,Metals Park,OH,1987:153 -164.

[35]SASTRY S M L,PENG T C,BECKERMAN L P. Structure and properties of rapidly solidified dispersion strengthened titanium alloys:part Ⅱ:tensile and creep properties[J].Metall Trans:A,1984,15:1465 -1474.

[36]GIGLIOTTI M F X,WOODFIELD A P. The role of rare earth dispersoids and process route on the low cycle fatigue behavior of a rapidly solidified powder metallurgy titanium alloy[J]. Metall Trans:A,1993,24:1761 -1771.

[37]赵永庆. 高温钛合金研究[J]. 钛工业进展,2001 (1):33 -39.(ZHAO Y Q. Study on high temperature titanium alloys[J]. Titanium,2001(1):33 -39.)

[38]李阁平. 高温钛合金中稀土相的形貌、结构、形成及微观力学行为[D]. 沈阳:中国科学院金属研究所,1995.(LI G P. Study on Morphology,Structure,Formation and Micro-mechanics Behavior of Rare Earth-rich Phases in High Temperature Titanium Alloys[D]. Shenyang:Institute of Metal Research, Chinese Academy of Sciences,1995.)

[39]李少强. 快速凝固粉末冶金Ti60 钛合金的制备及显微组织研究[D]. 沈阳:中国科学院金属研究所,2010.(LI S Q. The Preparation and Microstructure Research of Rapidly Solidified Powder Metallurgy Ti60 Alloy[D]. Shenyang:Institute of Metal Research,Chinese Academy of Sciences,2010.)

[40]李东,刘羽寅,万晓景. 钛合金热稳定性研究Ⅰ:Ti3X相形成的电子浓度规律[J]. 金属学报,1984,20(6):A375 -382.(LI D,LIU Y Y,WAN X J. On the thermal stability of Ti alloys Ⅰ:the electron concentration rule for formation of Ti3X-phase[J]. Acta Metallurgica Sinica,1984,20(6):A375 -382.)

[41]李东,刘羽寅. 钛合金热稳定性研究Ⅱ:过渡族元素在Ti3X 相形成中的行为[J]. 金属学报,1984,20(6):A384 -389.(LI D,LIU Y Y. On the thermal stability of Ti alloys Ⅱ:the behaviour of transition elements in Ti3X-phase formation[J]. Acta Metallurgica Sinica,1984,20 (6):A384-389.)

[42]李东,万晓景. 钛合金热稳定性研究Ⅲ:热稳定性判据及其应用[J]. 金属学报,1984,20(6):A391 -397.(LI D,WAN X J. On the thermal stability of Ti alloys Ⅲ:the criterion for thermal stability and its application[J].Acta Metallurgica Sinica,1984,20(6):A391 -397.)

[43]HU Q M,XU D S,LI D. First-principles investigations of the solute-vacancy interaction energy and its effect on the creep properties of α-titanium[J]. Philos Mag:A,2001,81:2809 -2821.

[44]RUSSO P A,YU K O. Effect of Ni,Fe and primary α on the creep of alpha-beta processed and annealed Ti-6Al-2Sn-4Zr -2Mo-0. 09Si[C]// Proceedings of the Ninth World Conference on Titanium:Titanium'99 Science and Technology,St Petersburg,Russia,June 7-11,1999:596 -603.

[45]RUSSO P A,WOOD J R,BROSIUS. Influence of Ni and Fe on the creep of beta annealed Ti6242S[C]// Proceedings of the Ninth World Conference on Titanium:Titanium'95 Science and Technology,Birmingham,UK,October 22-26,1995:1075 -1082.

[46]MIHRA H,GHOSAL P,NANDY T K,et al. Influence of Fe and Ni on creep of near α-Ti alloy IMI834[J]. Mater Sci Eng:A,2005,399:222 -231.

[47]THIEHSEN K E,KASSNEER M E,POLLARD J,et al.The effect of nickel,chromium and primary alpha phase on the creep behavior of Ti6242Si[J]. Metall Trans:A,1993,24:1819 -1826.

[48]RAYES H W,VISWANATHAN G B,MILLS M J. Creep behavior of Ti-6Al-2Sn-4Zr-2Mo Ⅰ:the effect of nickel on creep deformation and microstructure[J]. Acta Mater,2002,50:4953 -4963.

[49]VISWANATHAN G B,KARTHIKEYAN S K,HAYES R W,et al. Creep behavior of Ti-6Al-2Sn-4Zr-2Mo Ⅱ:mechanism of deformation [J]. Acta Mater,2002,50:4965 -4980.

[50]HU Q M,XU D S,YANG R,et al. First-principles investigations of ordering in binary α-Ti solid solutions [J].Philos Mag,2003,83:217 -229.

[51]IMI829-data sheet[EB/OL]. [2014 -04 -15].Titanium Metals Corporation. http://www. timet. com /datasheetand-literature.

[52]КОЛАЧЕЬБА,等. 各国钛合金[M]. 王金友,马济民,蔡建明,等译. 北京:北京航空材料研究院,2005.(КОЛАЧЕЬБА,et al. Titanium Alloys of Various Countries[M]. Beijing:Beijing Institute of Aeronautical Materials,2005.)

[53]航空材料应用手册:第五卷:铸造铝合金、镁合金及钛合金[M]. 北京:北京航空材料研究院,1996.(Handbook of Aeronautical Materials Application:Vol 5:Casting Aluminum Alloys,Magnesium Alloys and Titanium Alloys[M]. Beijing:Beijing Institute of Aeronautical Materials,1996.)

[54]LÜTJERING G,LEVIN I,BRUN M,et al. Microstructure and mechanical properties of the Russian high-temperature alloy BT25y[C]// Proceedings of the Ninth World Conference on Titanium:Titanium'95 Science and Technology,UK,October 22-26,1995:1050 -1057.

[55]ZHANG S Z,LI G P,WANG Q J,et al. Effect of carbon on the upper (alpha + beta)phase field of titanium alloy Ti-5.6Al-4.8Sn-2Zr-1Mo-0.35Si[J]. Mater Sci Technol,2004,20:167 -172.

[56]王清江,刘建荣,杨锐,等. 一种高热强性、高热稳定性的高温钛合金的热加工和热处理方法:中国,ZL200710011771.0[P]. 2009 - 12 - 09[2014 - 04 -13].(WANG Q J,LIU J R,YANG R,et al. Hot deformation and heat treatment methods for a high temperature titanium alloy with high heat-resistance and high thermal stability:China,ZL200710011771.0[P]. 2009 -12 -09[2014 -04 -13])

[57]朱绍祥.同晶β 稳定元素对高温钛合金显微组织及抗氧化性能的影响[D].沈阳:沈阳大学,2008.(ZHU S X.Effect of Isomorphous β Stabilizing Elements on the Microstructure and Anti-oxidizing Property of a Hightemperature Titanium Alloy Ti60A[D]. Shenyang:Shenyang University,2008.)

[58]LIU J R,LI S X,DONG L,et al. Effect of aging on fatigue crack growth behavior of a high temperature titanium alloy[J]. Mater Trans,2004,45(5):1577 -1585.

[59]WILLIAMS J C,LÜTJERING G. The effect of slip length and slip character on the properties of titanium alloys[C]// Proceedings of the Ninth World Conference on Titanium:Titanium'80 Science and Technology,Japan,May 19-22,1980:671 -681.

[60]GERMAIN L,GEY N,HUMBRT M,et al. Texture heterogeneities induced by subtransus processing of near α titanium alloys[J]. Acta Mater,2008,56:4298 -4308.

[61]GLAVICIC M G,BARTHA B B,JHA S K,et al. The origins of microtexture in duplex Ti alloys[J]. Mater Sci Eng:A,2009,513/514:325 -328.

[62]RUGG D,FURRER D,BREWITT N. Textures in Titanium Alloys—an Industrial Perspective on Deformation,Transformation and Properties[M]//Materials Processing and Texture:Ceramic Transactions,New York:Wiley,2008:521 -532.

[63]GEY N,BOCHER P,UTA E,et al. Texture and microtexture variations in a near-α titanium forged disk of bimodal microstructure[J]. Acta Mater,2012,60(6/7):2647-2655.

[64]SACKETT E E,GERMAIN L,BACHE M R. Crystal plasticity,fatigue crack initiation and fatigue performance of advanced titanium alloys[J]. Int J Fatigue,2007,29:2015 -2021.

[65]杨丽娜. Ti60 合金保载疲劳行为及损伤机制研究[D].沈阳:中国科学院金属研究所,2013.(YANG L N. Dwell Fatigue Behavior and Damage Mechanism of Ti60 Alloy[D]. Shenyang:Institute of Metal Research,Chinese Academy of Sciences,2013.)

[66]GERMAIN L,GEY N,HUMBRT M,et al. Analysis of sharp microtexture heterogeneities in a bimodal IMI834 billet[J]. Acta Mater,2005,53:3535 -3543.

[67]BACHE M R,COPE M,DAVIES H M,et al. Dwell sensitive fatigue in a near alpha titanium alloy at ambient temperature[J]. Int J Fatigue,1997,19:83 -88.

[68]PILCHAK A L. A simple model to account for the role of microtexture on fatigue and dwell fatigue lifetimes of titanium alloys[J]. Scripta Mater,2014,74:68 -71.

[69]BOYER R,WELSCH G,COLLINHS E W. Materials Properties Handbook:Titanium Alloys [M]. Materials Park,OH:ASM International,1994:377.

[70]Ti1100-data sheet[EB/OL]. [2014 -04 -15]. Titanium Metals Corporation. http://www. timet. com /datasheet -and-literature.

[71]IMI834-data sheet[EB/OL]. [2014 -04 -15].Titanium Metals Corporation. http://www. timet. com /datasheet -and-literature.

[72]KOSING O E,SCHART R,SCHMUHL. Design improvements of EJ200 HP compressor design:from design verification engine to a future all blisk version[C]// Proceeding of ASME TURBO EXPO2001,New Orleans,Louisiana,2001:1 -6.

[73]陈志勇. Ti60 钛合金电子束焊接接头的显微组织、力学性能与变形行为[D]. 沈阳:中国科学院金属研究所,2008.(CHEN Z Y. Microstructure,Mechanical Property and Deformation Behavior of Electron Beam Weldment of Titanium Alloy Ti60[D]. Shenyang:Institute of Metal Research,Chinese Academy of Sciences,2008.)

[74]CHEN Z Y,WANG Q J,LIU J R,et al. Microstructure and mechanical property of linear friction welding of a near alpha titanium alloy Ti60[C]//Proceedings of the 12thWorld Conference on Titanium,Beijing,Sci Press,June 19-24,2011:1685 -1689.

[75]ZHU L G,HU Q M,YANG R,et al. Binding of an oxide layer to a metal:the case of Ti(10 - 10)/TiO2(100)[J]. J Phys Chem C,2012,116:4224 -4233.

[76]ZHU L G,HU Q M,YANG R,et al. Atomic-scale modeling of the dynamics of titanium oxidation [J]. J Phys Chem C,2012,116:24201 -24205.

[77]ZENG W D,ZHOU Y G. The influence of microstructure on dwell sensitive fatigue in Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy[J]. Mater Sci Eng:A,2000,290(1/2):33 -38.

[78]SINHA V,MILLS M J,WILLIAMS J C. Determination of crystallographic orientation of dwell-fatigue fracture facets in Ti-6242 alloy[J]. J Mater Sci,2007,42(19):8334-8341.

[79]KIRANE K,GHOSH S. A cold dwell fatigue crack nucleation criterion for polycrystalline Ti-6242 using grain-level crystal plasticity FE Model[J]. Int J Fatigue,2008,30(12):2127 -2139.

[80]LEFRANC P,DOQUET V,GERLAND M,et al. Nucleation of cracks from shear-induced cavities in an α/β titanium alloy in fatigue,room-temperature creep and dwell-fatigue[J]. Acta Mater,2008,56(16):4450 -4457.

[81]GERLAND M,LEFRANC P,DOQUET V,et al. Deformation and damage mechanisms in an α/β 6242 Ti alloy in fatigue,dwell-fatigue and creep at room temperature. Influence of internal hydrogen[J]. Mater Sci Eng:A,2009,507(1/2):132 -143.

[82]SINHA V,MILLS M J,WILLIAMS J C. Understanding the contributions of normal-fatigue and static loading to the dwell fatigue in a near-alpha titanium alloy[J]. Metall Mater Trans:A,2004,35:3141 -3148.

[83]SINHA V,SPWART J E,MILLS M J,et al. Observations on the faceted initiation site in the dwell-fatigue tested Ti-6242 alloy:crystallographic orientation and size effects[J]. Metall Mater Trans:A,2006,37:1507 -1518.

[84]KASSNER M E,KOSAKA Y,HALL J S. Low-cycle dwell-time fatigue in Ti-6242[J]. Metall Mater Trans:A,1999,30:2383 -2389.

[85]MCBAGONLURI F,AKPAN E,MERCER C,et al. An investigation of the effects of microstructure on dwell fatigue crack growth in Ti-6242 [J]. Mater Sci Eng:A,2005,405:111 -134.

[86]THOMSEN M L,HOEPPNER D W. The effect of dwell loading on the strain accumulation behavior of titanium alloys[J]. Int J Fatigue,1998,20(4):309 -317.

[87]EYLON D,ROSENBLUM M R. Effects of dwell on hightemperature low-cycle fatigue of a titanium alloy[J]. Metall Trans:A,1982,13:322 -324.

[88]SHEN W,SOBOYEJO W O,SOBOYEJO A B O. An investigation on fatigue and dwell-fatigue crack growth in Ti-6Al-2Sn-4Zr-2Mo-0.1Si[J]. Mech Mater,2004,36:117-140.

[89]DOQUET V,de GREEF V. Dwell-fatigue of a titanium alloy at room temperature under uniaxial or biaxial tension[J]. Int J Fatigue,2012,38:118 -129.

[90]EVANS W J. Dwell sensitive fatigue in a near alpha titanium alloy[J]. Journal of Mater Sci Lett,1987,6:571 -574.

[91]EVANS W J,BACHE M R. Dwell-sensitive fatigue under biaxial loads in the near-alpha titanium-alloy IMI685[J].Int J Fatigue,1994,16(7):443 -452.

[92]熊艳才. 精密铸造技术在航空工业中的应用和发展[J]. 航空制造技术,2008,22:32 -35.(XIONG Y C. Development and application of precision casting technology in aviation industry[J]. Aeronautical Manufacturing Technology,2008,22:32 -35.)

[93]南海,赵嘉琪,黄东,等. 钛合金精铸件在航空工业中的应用[EB/OL]. [2014 -04 -15].http://www.doc88.com/p-687602328053.html.20-27.(NAN H,ZHAO J Q,HUANG D,et al. Application of titanium alloy precision castings in aviation industry[EB/OL]. [20141 - 04 - 15]. http://www. doc88. com/p-687602328053.html.20 -27.