用于连接Al2O3陶瓷的耐高温胶黏剂的制备与研究

秦 岩, 饶志龙, 黄志雄

(武汉理工大学 特种功能材料技术教育部重点实验室,武汉430070)

陶瓷材料具有高温强度高、耐磨性好、耐热流冲刷及膨胀系数小等优点,是航空发动机燃烧室/加力燃烧室火焰筒、涡轮转子/静子叶片、加力燃烧室火焰稳定器、排气喷管调节片等部件的理想高温结构材料[1]。但陶瓷的脆性和高刚度限制了它在大尺寸和复杂形状结构件中的应用,因而连接技术在陶瓷材料的应用中显得尤为重要[2]。传统的陶瓷连接技术,比如机械连接、固相扩散及高温钎焊等都不可避免的存在高空隙率、热膨胀系数不匹配、产生应力集中及连接强度不高等问题,而采用陶瓷先驱体连接陶瓷能很好解决上述问题[3~5]。所俊等[6]对先驱体硅树脂连接Cf/SiC 复合材料进行研究,探讨硅树脂固化裂解过程、惰性及活性填料对连接性能的影响。研究发现,硅树脂的固化主要通过消耗Si—OH 来完成,加入5%(质量分数)惰性填料SiC或活性填料(纳米Al,Si 粉)可大幅度提高硅树脂对Cf/SiC 复合材料的连接性能。Colombo 等[7]研究先驱体硅树脂SR350 在热处理温度800 ~1200℃范围内对SiC 陶瓷高温连接性能的影响,研究发现,随热处理温度上升SR350 对SiC 陶瓷的连接性能增加,在1200℃时弯曲强度最大达到220MPa,剪切强度最大达到39MPa;先驱体硅树脂SR350 热裂解转变成SiOC 无定型陶瓷连接层,从而起到对SiC 陶瓷的连接作用。Yuan 等[8]研究了硅树脂YR3184 对反应烧结SiC 陶瓷和无压烧结SiC 陶瓷的连接性能,研究表明硅树脂YR3184 连接反应烧结SiC 陶瓷的最大值为197MPa,对无压烧结SiC 陶瓷的粘接最大值为163MPa。刘洪丽等[9,10]用先驱体聚硅氧烷连接反应烧结碳化硅(RBSiC)陶瓷。研究连接温度、连接压力、保温时间对连接强度的影响。研究表明,当连接温度为1300℃,连接压力为25kPa,保温时间为120min 的工艺条件下制备的连接件经3 次浸渍/裂解增强处理,其抗弯强度达132.6MPa。

上述采用陶瓷先驱体硅树脂作为胶黏剂黏结陶瓷材料能取得很好的效果,但是这类胶黏剂有一个缺陷,在高温有氧环境下不能直接对陶瓷材料进行连接,首先需要在惰性气体(N2,Ar)保护下高温裂解转化成陶瓷连接层,才能获得很高的高温连接强度。本工作采用价格低廉的聚硅氧烷硅树脂作为胶黏剂的基体,添加活性填料TiB2和低熔点玻璃粉,制备能在高温有氧环境下直接对Al2O3陶瓷进行黏结的耐高温胶黏剂,从而克服上述胶黏剂的缺陷,考察耐高温胶黏剂的固化、热稳定性能及不同温度下的连接强度,并分析高温连接机理。

1 实验部分

1.1 主要原材料

聚硅氧烷硅树脂SAR-9,淡黄色均匀液体,固体含量51%,黏度8 ~35MPa·s。TiB2陶瓷粉,粒径1~5μm,纯度98%。低熔点玻璃粉,325 目的玻璃粉,软化点580 ~680℃。Al2O3陶瓷氧化铝纯度98%。胶黏剂比例为SAR-9∶TiB2∶玻璃粉=100∶50∶10(质量比)。

1.2 粘接件的制备

TiB2和玻璃粉分别添加到硅树脂中,机械搅拌1h 后超声处理0.5h 配成均匀胶黏剂。Al2O3陶瓷分别切割成尺寸40mm ×20mm ×5mm 和20mm ×20mm×5mm 的试块。在粘接前,Al2O3陶瓷表面先用砂纸打磨、刨光、乙醇超声波处理0.5h。将胶黏剂均匀涂覆Al2O3陶瓷表面,为了确保粘接效果施加0.1MPa 的压力到粘接件,放入烘箱200℃固化4h。样品固化后于马弗炉中升温,升温到设定的温度后保温2h,冷却到室温得到粘接件。

1.3 测试表征

红外测试采用Nexus 傅立叶变换红外光谱仪,扫描 范 围 为500 ~4000cm-1。TGA 表 征 采 用STA449c/3/G 型同步热分析仪,在空气气氛中,气流速率15mL/min,升温速率为10℃/min。XRD 表征采用D8 ADVANCE X 射线衍射仪。SEM 采用JSM-5610LV 扫描电镜,扫描电压为25kV。粘接件压缩剪切强度用INSTRON-1341 型万能试验机测试,加载速率1mm/min。

2 结果与讨论

2.1 陶瓷先驱体硅树脂的固化

硅树脂固化的FTIR 谱图见图1。图1 中a 可见,在3500 ~3750cm-1范围内存在明显的Si—OH键的特征吸收峰,2970cm-1为C—H 键的伸缩振动吸收峰,2106cm-1为Si—H 伸缩振动吸收峰,1408cm-1,1270cm-1和767cm-1为Si—CH3的特征峰,1112cm-1,1038cm-1为Si—O—Si 键的伸缩振动吸收峰,1460cm-1和1650cm-1为苯环上的 =C C 的拉伸振动吸收峰,3063cm-1,1605cm-1和1525cm-1为苯环中的C—H 伸缩振动吸收峰。从图1 中a 曲线可知硅树脂主要是以Si—O—Si 为主链,侧链上含有—CH3,—OH 和—H 等基团,且树脂中还含有一定数量的苯基。与图1 中a 相比,图1 中b 曲线在3500 ~3750cm-1范围内Si—OH 键的特征吸收峰和在2106cm-1处Si—H 特征吸收峰消失,1000 ~1200cm-1范围内的Si—O—Si 的伸缩振动吸收峰变宽且强度加强,且767cm-1处Si—CH3吸收峰明显加强,由此可知硅树脂在热固化条件下,活性基团之间发生缩合反应形成三维网络结构。其反应如下:

2.2 胶黏剂的热性能

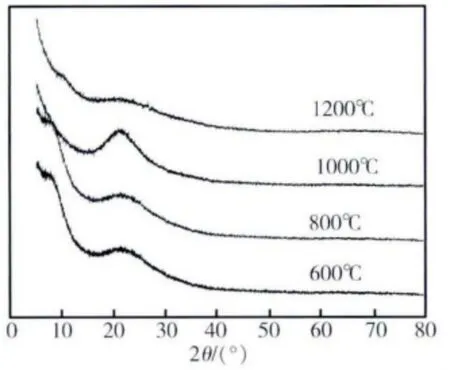

胶黏剂在空气气氛下的热失重曲线如图2 所示。从图2 中a 曲线可知,在低温阶段(<300℃)硅树脂失重主要是挥发性小分子(溶剂、H2O)及未固化的小分子环状低聚物(DMC)的逸出。在400 ~600℃出现了明显的失重,主要是侧链上的有机基团发生了氧化、脱氢、分解等一系列复杂的化学反应,造成大量气体的逸出。在600 ~1000℃失重很少,主要是主链上的Si—O/Si—O,Si—O/Si—H 和Si—O/Si—C 键发生断裂、重排,且在800℃左右完成有机-无机转变的陶瓷化过程,由图3 可知先驱体硅树脂在空气中裂解产物为非晶态的物质,结合图4 红外图谱(1078cm-1,800cm-1,450cm-1为[SiO4]中的Si—O 键的特征吸收峰)可知非晶态物质为无定型SiO2。由图2 中b 曲线可知,当加入活性填料TiB2,在(<700℃)阶段失重很小,失重仅为10%左右。在700 ~1200℃阶段有明显的增重,这是因为在高温条件下TiB2和硅树脂裂解产物发生氧化反应生成难熔陶瓷相使体系有很大的增重。相比图2 中b曲线,加入玻璃粉(GP)作为第二填料时,玻璃粉能促进TiB2与硅树脂裂解产物之间化学反应的进行,从图2 中c 曲线可知,复合填料体系改性硅树脂的热失重,曲线上升更加明显。在高温有氧环境下用于粘接陶瓷的有机胶黏剂需要很高的残留率和优异的耐热性。TiB2和GP 的加入可以提高胶黏剂的残留率,胶黏剂的残留率从70%分别提高到105%和127%,高温残留率的提高有利于胶黏剂的结构完整,从而使黏结强度提高。

2.3 胶黏剂的高温连接性能

图2 胶黏剂热失重曲线Fig.2 TGA curves of adhesive

图3 先驱体硅树脂在不同温度下裂解产物的XRD 图谱Fig.3 X-ray patterns of pyrolysis of polysiloxane heattreat for 2h in air at different temperatures

图4 硅树脂在1200℃时裂解产物的FTIR 谱图Fig.4 FTIR spectra of pyrolysis products of polysiloxane

胶黏剂粘接Al2O3陶瓷在不同温度下的剪切强度如图5 所示。从图5 可知硅树脂作为胶黏剂时,固化后粘接强度可达2.9MPa,而用填料改性后粘接强度并没有太大的增加。主要是因为改性后的胶黏剂在树脂基体受热分解前,粘接强度仅仅取决于硅树脂基体本身的化学组成和结构。硅树脂主链Si—O—Si的无机特性对粘接基体Al2O3陶瓷有良好的浸润性,易在界面形成键合作用力。随温度上升硅树脂受热分解使剪切强度迅速下降,且活性填料与硅树脂裂解产物之间的化学反应还未开始,所以在400℃时三者的剪切强度仅为0.5MPa。当温度达到600℃,硅树脂由于氧化裂解成无定型二氧化硅,结构松散几乎没有强度,起不到粘接的作用。而添加活性填料后的剪切强度开始增加,且随温度上升剪切强度增加。

图5 粘接件在不同温度下的剪切强度Fig.5 Shear strength of alumina joints bonded heattreated for 2h in air at different temperatures

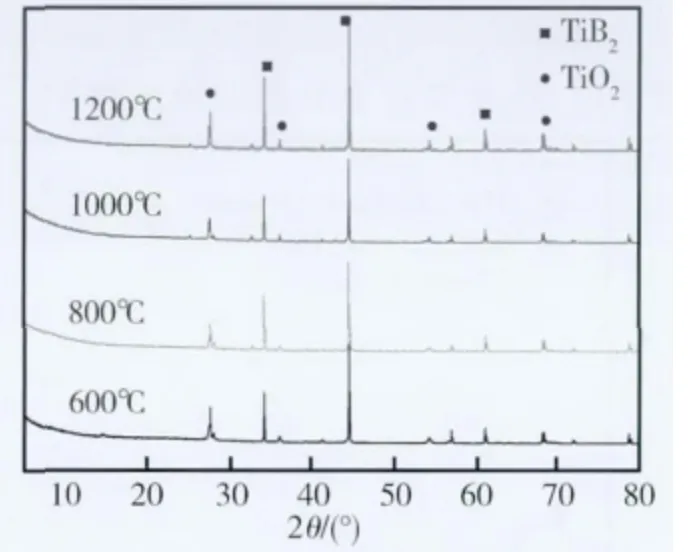

图6 XRD 衍射图谱可知,TiB2陶瓷粉与硅树脂的裂解产物(主要是含氧气态小分子CO,H2O 等)发生氧化反应生成TiO2陶瓷相和B2O3,同时这种氧化反应还能消耗气态小分子,避免在连接层产生气泡。反应方程式如下:

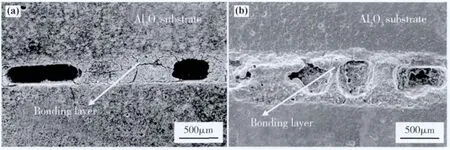

生成的TiO2陶瓷相和B2O3能够有效抑制由于树脂裂解所产生的体积收缩。文献[11,12]指出,B2O3的熔点为450℃左右,在高温条件下B2O3有良好的流动性。连接层一旦有空洞和裂纹生成,熔融的B2O3能够渗入空洞和裂纹中使连接层致密化。图7表示Al2O3陶瓷基体与连接层的界面结构,从图中可见,在600℃时树脂基体热裂解在连接层造成大量的气泡,随着热处理温度上升,TiB2与硅树脂的裂解产物之间发生化学反应生成的TiO2陶瓷相和B2O3使连接层变得致密,空洞和裂纹也更小。此外当超过一定温度后,B2O3能与粘接基体Al2O3陶瓷发生化学反应在界面产生化学键合作用力很强的B—O—Al 键。反应方程式如下:

由于上述反应,TiB2陶瓷粉改性硅树脂后,高温条件下的剪切强度得到很大的提高,且在1000℃时剪切强度达到最大值为9.3MPa。1200℃时剪切强度为8.1MPa,比1000℃的剪切强度略低。可能是由于玻璃态的B2O3挥发造成连接层空洞,使剪切强度下降。

图6 TiB2改性硅树脂在不同温度下的裂解产物的X 射线衍射图Fig.6 X-ray patterns of TiB2 modified adhesive heat-treated for 2h in air at different temperatures

TiB2陶瓷粉和玻璃粉复合填料体系改性硅树脂,除了有TiB2,TiO2的衍射峰还出现方石英的衍射峰,见图8。文献[13,14]指出在600℃左右玻璃粉能与硅树脂裂解产物无定型SiO2发生共熔反应形成液相。液相的生成有利于硅树脂热裂解产物SiO2从非晶态转变成晶态结构,根据晶粒强化效应,方晶石晶粒形成能提高连接层的强度。与图7a相比,图9a 中连接层孔隙和空洞更小、更致密,这是由于共熔反应形成熔融液相具有良好的流动性和浸润性使连接层均匀、致密。图9b 可以看到胶黏剂与粘接基体Al2O3陶瓷没有明显界限,说明界面之间存在化学反应,且连接层均匀、致密、规整,几乎没有明显空洞。TiB2陶瓷粉和玻璃粉的协同效应使胶黏剂在高温下依然具有很高的热稳性和剪切强度,在1200℃的剪切强度达到15.5MPa。

图7 TiB2改性硅树脂粘接Al2O3 陶瓷连接层的SEM 照片Fig.7 SEM micrographs of Al2O3ceramic joints bonded by TiB2 modified adhesive heat-treated for 2h in air at different temperatures (a)600℃;(b)1000℃

图8 TiB2 和玻璃粉改性硅树脂在不同温度下的裂解产物的X 射线衍射图Fig.8 X-ray patterns of TiB2 + GP modified adhesive heat-treated for 2h in air at different temperatures

3 结论

(1)聚硅氧烷硅树脂在加热的条件下可通过活性基团Si—OH 和Si—H 缩合反应形成三维空间网络结构,三维空间网络结构的形成能提高硅树脂的耐热性和残留率。

(2)采用TiB2陶瓷粉改性胶黏剂后能大幅度提高胶黏剂的热稳定,且随温度上升有明显的增重,TiB2陶瓷粉与硅树脂的热裂解产物(主要是含氧小分子挥发物)发生氧化反应生成TiO2陶瓷相和B2O3能有效提高胶黏剂在高温有氧环境下的剪切强度,在1000℃的剪切强度达到9.3MPa。

(3)加入玻璃粉作为第二填料时,在低温阶段(600 ~800℃)玻璃粉会与硅树脂裂解产物无定型SiO2发生共熔反应生成液相,TiB2陶瓷粉和玻璃粉的协同效应使胶黏剂在高温有氧环境下对Al2O3陶瓷的粘接强度达到15.5MPa。TiB2陶瓷粉和玻璃粉复合填料体系改性胶黏剂由于在高温有氧环境下具有优良的耐热性和粘接强度,可以作为新型耐高温胶黏剂用于热防护材料、C/C 复合材料和陶瓷基复合材料(CMC)等耐高温结构材料的粘接。

图9 TiB2 和玻璃粉改性硅树脂粘接Al2O3 陶瓷连接层的SEM 照片Fig.9 SEM micrographs of Al2O3ceramic joints bonded by TiB2 + GP modified adhesive heat-treated for 2h in air at different temperatures (a)600℃;(b)1200℃

[1]梁春华,李晓欣. 先进材料在战斗机发动机上的应用与研究趋势[J]. 航空材料学报,2012,32(6):32 -36.(LIANG C H,LI X X. Application and development trend of advanced materials for fighter engine[J]. Journal of Aeronautical Materials,2012,32(6):32 -36.)

[2]董柳杉,罗瑞盈.一种新型陶瓷用耐高温胶粘剂的研制与性能研究[J].表面技术,2012,41(6):58 -61.(DONG L S,LUO R Y.Study on the preparation and performance of a novel high temperature resistant adhesive for bonging ceramic materials[J]. Surface Technology,2012,41(6):58 -61.)

[3]WANG X Z,WANG J,WANG H.Preparation of high-temperature organic adhesives and their performance for joining SiC ceramic[J]. Ceramics International,2013,39(61):1365 -1370.

[4]WANG X Z,WANG J,WANG H.Preparation and performance of a heat-resistant organic adhesive obtained via a liquid SiC precursor[J]. International Journal of Adhesion &Adhesives,2012,35(4):17 -20.

[5]WANG X Z,WANG J,WANG H.Synthesis of a novel preceramic polymer (V-PMS)and its performance in heat-resistant organic adhesives for joining SiC ceramic[J]. Journal of the European Ceramic Society,2012,32(12):3415-3422.

[6]所俊,陈朝辉,郑文伟,等. 先驱体硅树脂高温连接Cf/SiC 复合材料——惰性及活性填料对连接性能的影响[J].复合材料学报,2005,22(4):35 -39.(SUO J ,CHEN Z H,ZHENG W W,et al.Pyro-joining of Cf/ SiC composites via preceramic silicone resin-influence of inert and active fillers on joining properties[J].Acta Materiae Compositae Sinica,2005,22(4):35 -39.)

[7]COLOMBO P,SGLAVO V,PIPPEL E. et al.Joining of reaction-bonded silicon carbide using a preceramic polymer[J].Journal of Materials Science,1998,33(9):2405-2412.

[8]YUAN X K,SHU C,ZHANG X H. Joining SiC ceramics with silicon resin YR3184[J]. Ceramics International,2009,35(8):3241 -3245.

[9]刘洪丽,李树杰,陈志军. 聚硅氧烷连接RBSiC 陶瓷[J].稀有金属材料与工程,2006,35(1):134 -137.(LIU H L,LI S J,CHEN Z J.Joining of reaction-bonded silicon carbide using a polysiloxane[J].Rare Metal Materials and Engineering,2006,35(1):134 -137.)

[10]刘洪丽,李树杰.用有机聚合物连接碳化硅陶瓷及陶瓷基复合材料[J]. 硅酸盐学报,2004,32(10):1246 -1250.(LIU H L,LI S J.Joining of SiC and SiC-based composites using perceramic polymers[J]. Journal of the Chinese Ceramic Society,2004,32(10):1246 -1250.)

[11]WANG J G,JIANG N,JIANG H Y.Effect of the evolution of phenol-formaldehyde resin on the high-temperature bonding[J]. International Journal of Adhesion & Adhesives,2009,29 (7):718 -723.

[12]WANG J G,JIANG N,JIANG H Y.Micro-structural evolution of phenol-formaldehyde resin modified by boron carbide at elevated temperatures[J].Materials Chemistry and Physics,2010,120(1):187 -192.

[13]JALEH M,CHRIS A W,CHENG Y B,et al.Investigation of the ceramifying process of modified silicone-silicate compositions[J].Journal of Materials Science,2007,42(15):6046 -6055.

[14]JALEH M,BURFORD R P,CHENG Y B,et al.Formation of strong ceramified ash from silicone-based compositions[J].Journal of Materials Science,2005,40(21):5741 -5749.