应用数字化无模铸造技术生产艺术铸件的探索与实践

向青春,张 伟,毛 杰,邱克强,李荣德

(沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870)

艺术铸造是雕塑创作与铸造技术相结合来创造美的工程。随着人民物质文化和精神文明生活水平的不断提高,艺术铸件获得了越来越广泛的应用。艺术铸造在国内外均具有悠久的历史,在中国艺术铸造可以上溯到5000年前的青铜艺术铸件。在数千年的历史中,中国创作的艺术铸件瑰宝可以说是层出不穷,如以陶范为代表的商代晚期的青铜酒器“四羊方尊”,集中了绘画、浮雕、线雕、圆雕等各种手法,造型绚丽多彩;又如以失蜡法为代表的战国早期青铜酒器与盥洗器,器上所铸成的装饰纹令人叹为观止。而我国战国时期的曾侯乙编钟是中国古代声学、乐律学和金属学的空前成就,被国际音乐界称为“世界第八奇迹”[1]。

然而由于多方面原因,近百余年来我国艺术铸造业曾走了一段大的下陂路,大量珍贵铸造历史文物被损毁遗失,艺术铸造业曾一度停滞不前。当前,我国艺术铸件其纹饰的精致程度及复杂程度与我国古代艺术铸造精品相比较,甚至都有很大的差距[2]。而随着我国经济的快速发展,人民群众对文化艺术需求的日益扩大,并且随着现代科学技术的不断进步,各种铸造新材料、新工艺、新技术的不断涌现,才使得我国的艺术铸造又走入了新的发展时期,让我国的艺术铸造又呈现出欣欣向荣的景象[3,4]。

目前,我国的艺术铸造企业根据产品的特征及自身生产条件,可以采用的铸造方法包括熔模精密铸造、金属型铸造、压力铸造、树脂砂型铸造、水玻璃砂型铸造、石膏型铸造、陶瓷型铸造、离心铸造、传统的泥型铸造等成型方法[5]。而这些传统的艺术铸造方法都是先要制造出模型。当艺术铸件结构复杂,单件或小批量生产时,传统铸造方法的制造模型过程将占据整个生产过程的绝大部分时间,因而存在生产周期长、成品率低、铸件成本高等缺点。如何弘扬中国的艺术铸造产业,改进艺术铸造方法,提高艺术铸件的成品率和内在铸件质量是我国铸造工作者一直在探索的问题。近年发展起来的数字化无模铸造技术摒弃了传统造型的方法,根据CAD模型直接加工出砂型,可以有效地解决传统造型所面临的上述问题,从而应用于艺术铸造行业。

1 数字化无模铸造成型技术

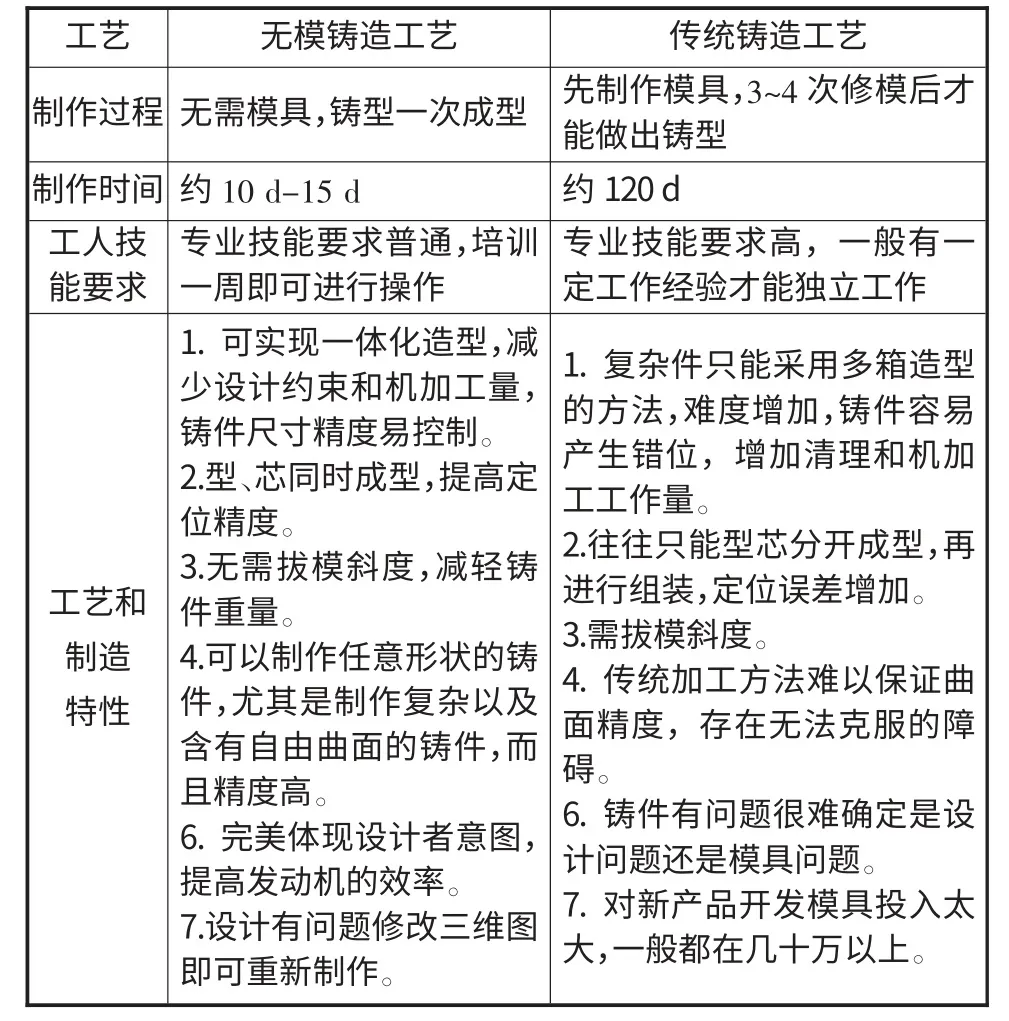

数字化无模铸造成型技术是基于去除原理的快速加工制造技术[6]。目前,该技术及设备已经在发动机缸体等新产品试制过程中获得成功应用。数字化无模铸造成型技术不需要传统的铸造用模样,它在机械CAD模型的驱动下,直接采用数控设备铣削出砂型而获得铸型,具有制造速度快、精度高、成本低等优点。而且,由于铸型铣削时是用完全封闭的数字化无模铸造成型设备进行加工的,并采用了专用的除尘辅助装置,因此成型过程中所产生的粉尘、废气和噪声等均可以得到有效防治,从而使得数字化无模铸造成型技术具有绿色化的特点。表1所示为采用数字化无模铸造技术与采用传统铸造方法开发生产汽车缸体的应用效果对比[7-9]。采用数字化无模铸造技术造型,由于省去以前传统铸造过程中木模、蜡型、金属模具或泡沫塑料模等的制作过程[10],所以可以缩短制造周期40%~60%,降低制造成本30%以上,减少能源以及原辅材料消耗30%以上[11,12]。

表1 汽车缸体无模铸造工艺与传统铸造工艺技术应用效果的对比[7-9]

本文所采用的数字化无模铸造精密成型机如图1所示,型号为CAMTC—SMM2000,它是机电一体化的铸型数控加工设备,主要由特种刀具系统、气动辅助排砂系统、全密封防护高精多轴联动运动系统和数字控制系统等部分组成。由于铸型的加工是由数控系统完成的,所以铸型的尺寸形状精度高,加工周期短,特别适合于多品种、中小批量产品的生产。

图1 数字化无模铸造精密成型机

2 数字化无模铸造技术应用于艺术铸造

艺术铸件,例如雕塑等,一般结构复杂、表面纹饰多、做工精细,铸件表面很大一部分都是光滑的曲面,往往采用传统的造型方式比较困难。利用数字化无模铸造成型技术可以加工出具有复杂空间曲面的铸型及其各种微细结构的表面装饰纹饰,还可以在铸型上直接加工出本身含有砂芯的复杂结构型腔,因此可用来生产艺术铸件,尤其是大型、复杂的艺术铸件。

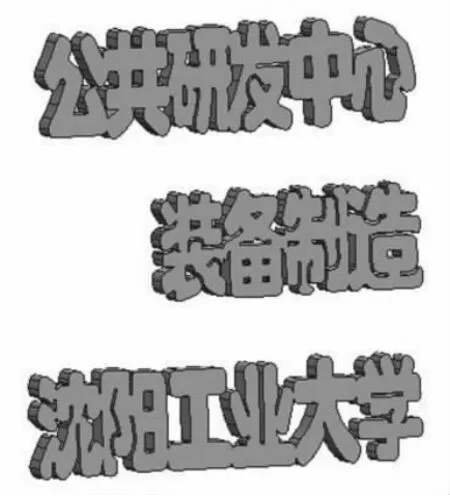

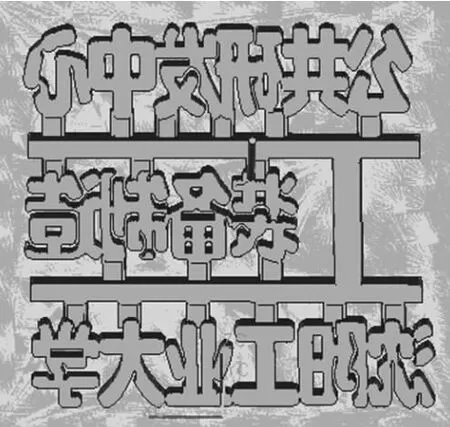

本文根据数字化无模铸造的特点,设计并生产了一组艺术文字铸件,文字内容分别为“沈阳工业大学”、“公共研发中心”和“装备制造”,如图2所示。将这组艺术铸件用同一砂型进行浇注,铸件厚度为30mm,总重9.5kg.由于铸件上下两面是平面且铸件尺寸不大,所以在艺术字铸件的热节部位采用与大气相通的明顶冒口这一简单形式,同时这些冒口也作为透气孔以加强铸型型腔的排气。所选择的合金材料是ZL104,浇注温度为750℃~800℃.具体生产过程如下。

图2 艺术字设计

2.1 浇注系统的设计和计算

采用底注式浇注系统。先对“沈阳工业大学”这几个字进行浇注系统的设计,其他两组艺术字可以根据类似的方法求得,再经过组合在一起就形成了总的浇注系统。

1)浇注时间的计算 根据铸造工艺手册[12],选用下式计算浇注时间:

式中:t—浇注时间,s;

GL—型内的金属总重量,kg;

S—系数,取决于铸件壁厚,查表得S=2.2.总重量GL=2.6kg.代入(1)式得浇注时间t=3.5s.

2)选择合适的浇道截面积比 根据经验公式,选取各浇道截面积比为A直∶A横∶A内=1∶2∶4.

3)计算内浇道的出流压力hp

对于含有四单元的浇注系统,其内浇道出流压力的计算公式为:

式中:k1为直浇道截面积与横浇道截面积之比;k2为直浇道截面积与内浇道截面积之比;Hp为铸件的平均静压力高度,cm.

由于选用的是底注式浇注系统,铸件的平均静压力高度:

式中,H0为直浇道的高度,cm;h 为铸件的高度,cm.H0=20.0cm,h=3.0cm,代入(3)式,得Hp=18.5cm.

4)确定流量损耗系数 经查表,流量损耗系数μ=0.7.

5)内浇道截面积的计算

根据下式计算内浇道截面积:

式中,A内——内浇道的截面积,cm2;

ρL—金属液的密度,kg/cm3;

g—重力加速度,g=981cm/s2.

将上述计算结果代入(4)式,可得A内=9.39m.为了保证充型能力,查表取整,可取A内=10cm2.

6)整个浇注系统的计算

根据上述方法进一步分别计算出“装备制造”和“公共研发中心”艺术字的浇注系统各截面积的尺寸,其计算结果和“沈阳工业大学”艺术字的截面尺寸相近。最终,每个艺术字铸件均分为六个内浇道,每个内浇道的尺寸为A内=1.6cm2,而A横=7.5cm2,A直=5cm2.整体浇注系统如图3所示。

2.2 CAD 模型的建立

使用UG软件绘制出艺术铸件的相应铸型CAD模型图,如图4所示。根据铸型的尺寸及结构,选择加工刀具系统并规划刀具的切削路径,如图5所示。为确保不发生砂型过切和刀具干涉等问题,还需利用UG软件仿真模拟功能对刀具切削路径进行加工过程的模拟仿真,如图6所示,然后生成无模铸造精密成型机能够识别的PMC代码。

图3 艺术字的铸造工艺设计

图4 艺术字铸型CAD

图5 砂型切削路径规划

图6 砂型切削加工仿真模拟

2.3 铸造砂型的形成

根据铸型CAD尺寸设计制作砂坯,要求砂坯尺寸略大于铸型尺寸。数字化无模铸造精密成型机CAMTC—SMM2000的铸型加工材料应用广泛,可以用于水玻璃砂、树脂砂、覆膜砂等铸型材料的加工,其单块最大可加工砂型尺寸为1250mm×1950mm×630mm,更大的铸型可以采用分型组装的方式来完成。由于数字化无模铸造技术采用的是去除原理的加工技术,要求加工砂坯的强度要高于传统造型的砂坯强度,以防止切削时型壁上的砂粒脱落或砂坯损坏的现象,通过加大粘结剂的用量可以增加砂坯的强度。本文采用树脂砂砂坯。

将铸型PMC代码输入到数字化无模铸造精密成型机的操控电脑中,把已经固化及干燥好的树脂砂砂坯固定在加工平台上,然后执行铣平程序将砂坯表面铣平,再由PMC程序代码驱动设备进行铸型铣削加工。为确保刀具加工时的精准及保养,加工产生的废砂需通过刀头附近喷嘴吹出的高速气流吹出砂型型腔。分别完成粗、精加工后将铸型取出。图7所示为加工好的铸型模块。

图7 加工好的铸型模块

图8 刷好涂料的铸型模块

2.4 铸型刷涂料、合型

清理完铸型上的浮砂,然后刷涂料。刷好涂料的铸型模块如图8所示。接着烘干并合型,如图9所示。

图9 铸型合型

2.5 浇注、清理

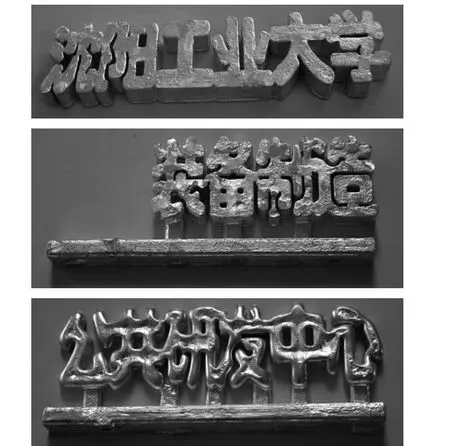

熔炼金属并浇注。落砂清理后得到的三组艺术字铸件如图10所示。

图10 三组艺术字铸件

3 结 论

1)根据数字化无模铸造精密成型技术的数字化、精密化、柔性化、绿色化及无需设计模样等特点,可以将其应用到艺术铸造行业中,能有效地克服传统艺术铸造所面临的生产周期长,设计生产模样困难,费用高,效率低等缺点。

2)数字化无模铸造精密成型技术在艺术铸造中具有很好的应用前景,尤其适用于大型、复杂艺术铸件的生产,具有精度高、周期短、成本低等优点。

[1]谭德睿. 中国的艺术铸造-历史与展望[J]. 中国铸造装备与技术,2002(1):2-4.

[2]谭德睿. 中国艺术铸造发展问题漫谈[J]. 特种铸造及有色合金,1998(5):53-55.

[3]詹绍思. 中国艺术铸造三十年掠影[J]. 铸造技术,2009(10):1295-1298.

[4]黄久晖,陈宗民. 几种重要的艺术铸造工艺[J]. 中国铸造装备与技术,2006(3):28-30.

[5]胡春良. 中国艺术铸造十年[J]. 铸造设备研究,2008(1):51-54.

[6]单忠德,李新亚,刘丰,等. 无模化铸型数控加工技术及装备开发[G]// 2009 中国铸造活动周论文集.威海:2009:1-6.

[7]数字化无模铸造精密成型技术[DB/OL]. 百度文库. http://wenku.baidu.com/view/58a0f78383d049649b6658b2.html. 2013-12-01.

[8]金枫,石明宽,吴爵盛,等. 汽车发动机复杂铸件的无模快速制造研究[G]//第八届中国汽车设计与研发高峰论坛论文集. 三亚:2013:75-85.

[9]PCM 无模快速铸造[DB/OL]. 百度文库. http://wenku.baidu.com/view/00df382e7375a417866f8fe8.html. 2013-12-01.

[10]DONG Xiaoli,LI Xinya,SHAN Zhongde,LIU Feng. Rapid Manufacturing of Sand Molds by Direct Milling[J]. Tsinghua Science and Technology,June 2009,14(S1):212-215.

[11]单忠德,李新亚,战丽,等. 无模铸型的数字化快速铸造技术新进展[G]//2007年中国机械工程学会年会论文集,.2007.

[12]于彦奇.未来铸造技术[J].铸造设备与工艺,2013(2):50-53.

[13]王君卿. 铸造手册-铸造工艺卷[M]. 北京: 机械工业出版社,2007.