葡萄籽成分的开发与综合利用

温建辉,刘 冷

(晋中学院化学化工学院,山西晋中 030600)

葡萄籽是葡萄酒、葡萄果汁饮料生产中产生的资源性副产物.我国是葡萄生产大国,2012年的葡萄总产量已达627万吨,其中75%鲜食,15%酿酒,10%制干、制汁/醋[1].这样,酿酒葡萄年产量在100万吨左右,每年仅酿造葡萄酒所产生的葡萄籽就达数万吨.葡萄籽含有丰富的亚油酸、原花青素、蛋白质等功能成分,它们具有特殊的生物活性和药理作用,因而受到业内人士的高度重视.开发和综合利用葡萄籽产品,具有重要的经济意义和广阔的前景.

1 葡萄籽开发利用的研究历程

葡萄籽来源于酿造葡萄酒或加工葡萄汁饮料的下脚料,约占葡萄重量的3%~6%[2],在不同品种的葡萄中葡萄籽含量有些差别.葡萄籽的加工利用主要有以下几个方面:(1)用作动物饲料;(2)用作肥料;(3)加工为高级保健品;(4)作为能源.

通过对《中国知网-中国学术期刊网出版总库》的检索发现,我国对葡萄籽利用的关注起源于上个世纪80年代初,当时偶见有一些从葡萄皮渣中开发新能源、作为肥料改良土壤或作为动物粗饲料方面的介绍和翻译报导[3~6],但还不见研究型文章发表.直到上个世纪80年代末,才有关于提炼葡萄籽油和对葡萄籽油成分进行初步研究的文章出现[7~8].到了上个世纪90年代,对葡萄籽成分的研究、保健性能的研究以及葡萄籽油、原花青素和蛋白质的提取与精炼等方面的研究进入了快速发展时期;进入21世纪,对葡萄籽应用的研究已成为一个非常热门的课题.随着对葡萄籽研究的不断深入,发现其具有降血脂、抗氧化、清除自由基、抗癌等独特的药用价值和保健作用,葡萄籽成分的开发利用受到了业内人士的高度重视.自1981年到2010年(每5年)的30年来,有关葡萄籽研究与利用的文献数目(篇)统计如图1所示:

此外,在2011年~2013年的3年期间,有关葡萄籽研究的文章又有426篇.

图1 1981~2010年每5年有关葡萄籽研究与利用的文献数目(篇)统计图

2 葡萄籽的成分与保健功能

葡萄籽中含有丰富的营养物质,主要成分有脂肪、原花青素、蛋白质、碳水化合物、粗纤维、维生素、矿物质等,各物质的含量与葡萄品种、产地等风土条件有关,并不一致.一般来讲,葡萄籽的主要成分及含量[7]如表1:

表1 葡萄籽的主要成分(%)

2.1 葡萄籽油

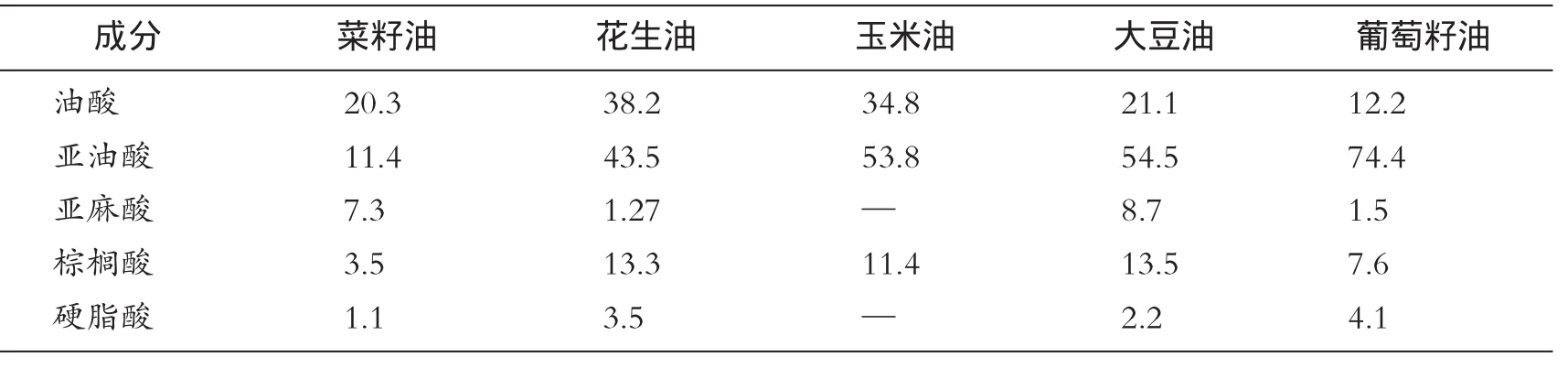

葡萄籽含油量一般为14%~18%.在葡萄籽油中,不饱和脂肪酸的含量高达90%以上,其中亚油酸含量高达75%左右,比一般食用油甚至药用油(核桃油和红花油)都高[2].几种植物油主要成分的比较如表2:

表2 几种植物油的主要成分(%)比较

不饱和脂肪酸是人体新陈代谢不可缺少的成分,而作为它们的代表——亚油酸,又是构成人体细胞和皮肤发育的重要成分之一,对于大脑和神经发育、维持成年人的血脂平衡、降低胆固醇、防治冠心病等都发挥着重要作用.亚油酸还是人体合成前列腺素的主要物质,它有防止血栓形成、扩张血管的作用.因此,亚油酸含量越高,植物油的营养价值也就相应越高.此外,葡萄籽油中还含有人体必需的多种脂溶性维生素、矿物质元素和具有多种生理功能的原花青素等.常量元素中钾、钙、磷的含量较高;微量元素中锌、锰、铁等营养元素含量均较高[9].维生素中,主要有VA、VD、VE等,其中VE含量较高.葡萄籽油在国际市场上备受青睐,广泛应用于医药、保健品、食品及化妆品等行业.

2.2 葡萄籽多酚

葡萄籽中的功能性成分除了葡萄籽油之外还有葡萄籽多酚(GSP),其组成为原花青素、白藜芦醇、单宁及其他酚类,以结合态和游离态存在.多酚类物质是一类重要的植物来源的生理活性物质,对心脏病、癌症、冠心病等高死亡率疾病具有独到的治疗及预防作用.葡萄籽中含有8%~11%的多酚类物质,含量占葡萄果实酚类的50%~70%[10].葡萄籽多酚中的低聚原花青素(OPC)是一种新型高效抗氧化剂,也是目前为止所发现的最强效的自由基清除剂,具有非常强的体内活性,以高效、低毒、高生物利用率而著称;而白藜芦醇的抗癌活性,早在上世纪末就引起医学科学界的轰动.

2.3 蛋白质

葡萄籽榨油后的饼粕中含有13%~16%的蛋白质,是一种优质的蛋白质资源.葡萄籽蛋白含有18种氨基酸,其中人体必需的8种氨基酸俱全[10].通过控制葡萄籽蛋白的水解度,还可以得到生物活性多肽,它不仅易被人体消化吸收,而且具有许多独特的生理功能[11],国外已将葡萄籽蛋白开发为保健食品或调味品.

3 葡萄籽油的提取工艺

葡萄籽油(Grapeseed Oil)的提取方法有机械压榨法、有机溶剂萃取法、预榨浸出法、超临界CO2浸提法和水酶法等多种.

3.1 机械压榨

机械压榨是从植物种子中提取油脂最传统的方法,历史悠久、设备工艺简单、投资少,所得产品基本能保持产品的天然本色.缺点是出油率较低,产品杂质含量较高,有报道[12]称压榨过程中产生的高温会导致不饱和脂肪酸发生分解.其工艺流程一般为:

随着现代技术的发展,传统的机械压榨法已逐渐被有机溶剂浸提法所取代.

3.2 有机溶剂浸提

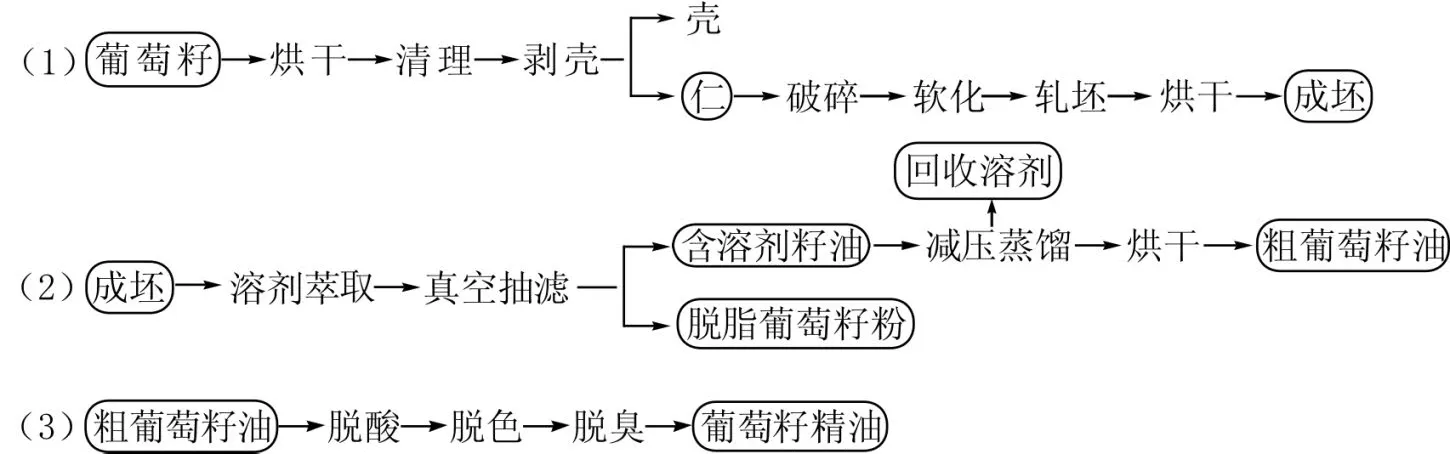

有机溶剂浸提是近代发展起来的提取植物油脂的新方法,目前葡萄籽油的生产工艺普遍采用溶剂浸提,有的采用将葡萄籽粉碎后直接用溶剂浸提的方法,也有的将葡萄籽仁分离后再对葡萄籽仁进行浸提[9].其主要工艺流程如下:

常用的有机溶剂有石油醚、正己烷、乙醚、4#溶剂油、6#溶剂油、丙酮等.在生产实践中,既要考虑溶剂的萃取能力,也要考虑溶剂的沸点、毒性、安全性和价格等因素.乙酸乙酯萃取效率较高,价格较低,沸点为77.06℃,没有毒性且易于回收;正己烷沸点为117.9℃,不仅增加了回收能耗,而且回收过程中易引起不饱和脂肪酸的分解;4#溶剂的优点是可以在常温下进行浸取和降压或低温下脱溶,克服了其他溶剂浸出法在分离过程中需要加热蒸馏的缺点,但4#溶剂是丁烷或丁烷与丙烷的混合物,常温下呈气态,需在0.40~0.80MPa的条件下进行;丙酮有一定毒性,不主张在生产中使用.另外,用微波、超声波辅助提取,可以节省时间,避免提取过程中因时间过长或温度过高引起的热敏物质的破坏,在这方面虽然有不少报导,但很难得到实际应用.

有机溶剂萃取法的优点是对设备要求低,出油率较高,生产成本低;缺点是溶剂回收过程中易引起不饱和脂肪酸的分解,产品中有机溶剂残留不可避免.所用溶剂都是易挥发、易燃有机物,也增加了生产过程中的不安全因素.

3.3 预榨浸出法

预榨浸出法是先用压榨法将葡萄籽中的大部分油脂榨出,再用溶剂浸出法从压胚中浸提残留的油脂.这两种方法的互补,既可减少有机溶剂的用量,也可提高出油率.

不论是机械压榨的,还是溶剂浸出的、预榨浸出的,其粗产品都因含有色素等物质而呈黄绿色或绿色,并且可能含有其他杂质略显浑浊,还需要进一步精炼,如脱酸、活性炭脱色、真空水蒸汽脱臭、干燥等处理,这是一个非常复杂的工序,本文不再详述.

3.4 超临界CO2提取

超临界流体萃取技术是近年来发展起来的提取植物有机成分的最先进方法,在诸多超临界萃取剂中以CO2为流体萃取最为常用,称为超临界CO2萃取技术.该技术最早于1983年被介绍到我国,赵国志[13]先生在《油脂科技》上发表的“油脂超临界气体浸出的原理及研究”是目前最早出现的文献.但直到1999年才有人将超临界CO2萃取技术用于提取葡萄籽油的研究[14],这是与我国葡萄酒产业的发展规模相适应的.1983年以来,有关超临界CO2萃取植物成分的文献数目(篇)随年度的变化如图2:

图2 各年度超临界CO2萃取植物成分的文献数目(篇)

由图2可见,进入21世纪以来超临界CO2萃取技术受到业内人士高度重视.该技术既可以有选择性地把不同极性、不同沸点或不同分子量的成分依次萃取出来,同时又是一种“环境友好的”工业技术.萃取葡萄籽油的主要流程如下:

超临界CO2提取是利用压力和温度对超临界流体溶解能力的影响,从而达到分离的目的.在超临界状态下,CO2对不同溶质的溶解能力差别较大,对油脂等具有非常好的溶解和萃取作用.其优点是提取效率高,对葡萄籽油的提取率可达93%左右;可以低温操作,一般控温在35℃-45℃左右,完全避免了不饱和脂肪酸的氧化和分解;萃取选择性高,产品纯度高;无任何有机溶剂残留,是纯天然无污染的绿色产品;操作简单,能耗低,与溶剂法相比省去了溶剂回收以及精炼过程,从而降低了生产成本.缺点是设备价格昂贵,前期投资费用高;原材料前期处理比较复杂.

目前,超临界CO2提取葡萄籽油研究的重点是最佳工艺参数的选择,如粉碎度、葡萄籽水分含量的控制、夹带剂的选择和用量、萃取压力、萃取温度、萃取时间、CO2流量、分离温度与压力等,有大量的文献报导,本文不再详述.

3.5 水酶法

水酶法是在葡萄籽破碎的基础上,加入酶制剂降解油料种子中的细胞壁,使油脂从油料种子中释放,获得品质较优的植物油脂.水酶法提油技术的研究由来已久,但由于工艺中易形成乳状液制约游离油的得率,限制了该技术的推广及在众多油料种籽提油中的工业化应用[15].2006年,刘颖等[16]曾报导了生物酶法提取葡萄籽油的工艺研究.水酶法提取葡萄籽油的工艺流程如下:

对于不同的油料种籽,水酶法提油的工艺步骤不同.对葡萄籽油的水酶法提取,目前研究的重点是料液比、蒸汽预处理时间、酶的种类、酶的添加量、酶解时间等对葡萄籽油得率的影响,然后采用正交试验对提取条件进行优化,最后确定了最佳提取工艺参数,有关的研究报导不多.

4 葡萄籽原花青素的提取

原花青素是一种植物多酚,提取工艺有溶剂浸提法、超声波辅助提取法、超临界CO2萃取法和亚临界流体萃取法等.

4.1 溶剂萃取法

由于多酚易溶于极性溶剂,葡萄籽多酚的提取主要采用溶剂法.常用的溶剂有热水、甲醇、乙醇、丙酮、乙酸乙酯及其水溶液等.原花青素极性很强,水溶性好,水提法设备简单,但产品纯度低,回收率低.有机溶剂萃取法使用最广泛,提取效果较好,溶剂的回收利用率高,但对其中的溶剂残留问题还有待于进一步研究[10].一般先用乙醇溶液浸提,提取原花青素之后的滤渣,可以用来提取葡萄籽油.原花青素浓缩液再经乙酸乙酯萃取等一系列处理,得成品,一般工艺流程如下:

溶剂萃取法研究的重点是粉碎度、pH的选择、溶剂的选择、提取温度、料液比等因素对原花青素提取效果的影响.姜守霞等[17]研究了葡萄籽品种、操作温度、提取剂种类和提取剂浓度,结果表明:最优工艺参数为青、红两种葡萄籽分别用搅拌方式提取,料液比1∶20,提取2 h,50℃.青葡萄籽提取剂为丙酮,浓度60%~80%,产物纯度和提取率达67.35%和7.86%;红葡萄籽提取剂为乙醇,浓度80%,产物纯度和提取率达55.20%和5.36%.由于原花青素对热、光、氧气等敏感,最后采用微胶囊技术对原花青素进行包埋,可以保护其生物活性.也可以采用脱脂后的葡萄籽为原料、乙醇为溶剂热提取,然后调节pH值除去杂质性蛋白,再用乙酸乙酯萃取分离粗提物,石油醚沉淀精制得产品原花青素.

常规的有机溶剂提取工艺已经成熟,目前研究的热点主要集中在仪器辅助提取,如微波、超声波辅助萃取等,可以体现快速、高效的优点.但受到经济和技术条件的限制,这些辅助提取大都停留在实验室阶段,在工业生产中还难于实施.

4.2 超临界萃取法和亚临界流体萃取法

近年来,超临界萃取法和亚临界流体萃取法也用于原花青素的提取,对此国内外有相关报道[17],但在实际生产中并不成功,目前还是以溶剂法提取为主.

5 结语

早在上个世纪60年代,许多国家就开展了葡萄籽成分的相关研究.在法国和意大利等葡萄生产大国,葡萄籽已得到充分的利用.我国的葡萄籽资源非常丰富,但对葡萄籽的综合利用率还较低.对葡萄籽中的油脂、原花青素、蛋白质等成分进行分离提纯,是葡萄籽高效利用的一个重要途径.

对葡萄籽加工利用的另一个途径,是将葡萄籽加工成葡萄籽粉直接利用[18],既省去了繁琐的分离和提纯步骤,也实现了葡萄籽成分的综合利用.据报道[19]西北农林科技大学葡萄酒学院将葡萄籽超微粉碎后,细胞的破壁率可达100%,其中的有效物质在人体内的溶出率良好,能够被人体较好地吸收和利用.将葡萄籽进行超微粉碎后可制备成胶囊、面膜、防晒霜等,其主要步骤为葡萄籽原料的烘干、冷冻、超微粉碎、包装、灭菌.这种最为简单、环保和有效的加工途径,值得我们关注.

[1]2012年我国葡萄酒行业发展状况[EB/OL].[2013-04-05].http://www.9998.TV/putaojiuzs.

[2]李华,王华,袁春龙,等.葡萄酒化学[M].北京:科学出版社,2005.

[3]吴士嘉.葡萄渣里新能源[J].葡萄科技,1981(3):26~27.

[4]葡萄渣喂猪好[J].山西果树,1989(1):56.

[5]南京野生植物所情报室.西瓜籽与葡萄籽的成分及其利用[J].野生植物研究,1985(4):39~40.

[6]毕琼斯,林辉祥,戴桂林.葡萄籽油的性质与成份[J].中国油料作物学报,1987(2):37.

[7]祝洪山,薛卫平.葡萄籽油的提取与精炼[J].食品科学,1989(9):8~9.

[8]苏文辉,魏忠业.葡萄籽油食用价值的研究[J].中国油脂,1987(5):60~62.

[9]李凤英,李润丰.葡萄籽主要化学成分及其开发利用[J].河北职业技术师范学院学报,2002(2):65~67.

[10]高德艳,胡文效.葡萄籽多酚及葡萄籽利用现状[J].中外葡萄与葡萄酒,2013(1):53~56.

[11]杨碧霞,冯翠萍,张硕.葡萄籽多肽的制备及功能研究[J].山西农业大学,2011(6):551~556.

[12]李彦奎,蒋锡龙,魏彦锋,等.超临界CO2萃取葡萄籽油工艺研究[J].中外葡萄与葡萄酒,2013(5):31~34.

[13]赵国志.油脂超临界气体浸出的原理及研究[J].油脂科技,1983(10):23~35.

[14]卢长润.超临界CO2萃取技术提取葡萄子油的研究[J].中国食品添加剂,1999(3):16~17.

[15]王瑛瑶.水酶法从花生中提取油与水解蛋白的研究[J].食品科学,2005(9):17~23.

[16]刘颖,周利娟,王欣.生物酶法提取葡萄籽油的工艺研究[J].食品科学,2006(12):518~520.

[17]姜守霞,孙威.葡萄籽中提取原花青素的研究[J].应用化工,2005(2):108~110.

[18]何文兵,刘雪莲,唐艳.速溶葡萄籽粉的研制[J].现代食品科技,2012(9):1180~1182.

[19]薛雪萍,李华,袁春龙.葡萄籽超微粉的结块性研究[J].西北农林科技大学学报:自然科学版,2007(6):104~107.