高流动高耐热聚丙烯改性树脂的研究

张晓东,王智勇,孙海涛

(1.方大锦化化工科技股份有限公司,辽宁葫芦岛125001;2.葫芦岛高新区创业中心,辽宁葫芦岛125001)

聚丙烯是一种性能优良的热塑性合成树脂,具有密度小、无毒、易加工、绝缘性能好等优点,是通用树脂中耐热性最好的品种,而且可以回收再利用。在汽车、家用电器、电子、包装及建材家具等方面具有广泛的应用[1]。聚丙烯树脂近年来一直是增长最快的通用树脂,预计今后几年内聚丙烯的需求增长率仍高于其它通用树脂[2]。

随着我国国民经济的发展,我国聚丙烯的应用结构将逐渐接近发达国家的水平,用于工业、汽车、家用电器的注塑级聚丙烯将有明显的增长,这将直接导致国内高流动、高耐热聚丙烯树脂需求的上涨[3]。近年来,随着人们对通用塑料功能化的要求越来越迫切,使得对聚丙烯改性的研究成为国内外聚合物改性研究的重点和热点。随着生活节奏的加快,人们广泛使用聚丙烯材料制品(快餐盒、咖啡壶、微波炉餐盒、电水壶等)盛装食物,因此对聚丙烯容器提出了更高的要求。一方面,要求聚丙烯容器能够有较高的耐热温度,在微波炉环境中反复使用不变形,另一方面,要求聚丙烯材料在加工成器皿过程中保持高流动性使注射制品易成型加工,减少注射缺陷和废品率,而且在制品加工生产过程中可降低加工温度、注射压力、合模力等,从而降低能耗,缩短制品的成型周期,提高制品产量,以保证制品的市场价值[4]。本研究通过添加过氧化物降解剂DCP和α成核剂来实现聚丙烯的高流动和高耐热性,使聚丙烯的应用前景更加广阔,创造更多的经济效益。

1 实验部分

1.1 实验原料、主要设备及仪器

聚丙烯T30S:辽宁盘锦华锦化工(集团)有限责任公司;过氧化二异丙苯(DCP):国药集团化学试剂有限公司;α成核剂Millad HPN68L:美利肯公司。

熔体流动速率仪:6942,意大利CEAST公司;热变形温度测定仪:XWB-300E,承德试验机有限公司;万能材料试验机:4467,美国INSTRON公司;高速搅拌机:GH-10DY,北京市塑料机械厂;双螺杆挤出机:SHJ-25,上海利玛塑料机械公司;差示扫描量热仪:NETZSCH,德国。偏光显微镜:XPIC,北京光学仪器厂。

1.2 试样制备

将降解剂DCP与聚丙烯在高速混合机中混合均匀,然后采用双螺杆挤出机挤出造粒,分别得到α成核剂改性PP和DCP改性PP,在80℃烘箱中干燥8 h,将干燥好的粒料制成各种标准试样。

1.3 性能测试

拉伸性能:按 GB/T 1040—2006进行,150 mm×10 mm×4 mm I型样条,拉伸速度为50 mm/min。

熔体质量流动速率:按照GB3682—2000进行。

负荷变形温度测试:按照 GB/T 1634.1—2004进行。

1.4 分析方法

DSC分析:采用DSC分析仪对热处理后PP粒料进行分析,在N2氛围中以10℃/min从25℃升温到200℃,保温5 min,以10℃/min降温至25℃(第一次降温结晶);然后又以10℃/min从25℃升温到200℃,恒温3 min,再以10℃/min降温到25℃(第二次降温结晶),考察其熔融和结晶行为,得到PP的熔融、结晶曲线。

偏光显微镜(POM)样品的制备:将制得的样品切成小粒,夹在两个盖玻片之间,在200℃热台上熔融并保持5 min。在此间用热铁块轻压盖玻片,使样品厚薄均匀,在偏光显微镜下观察其结晶形态。

2 结果与讨论

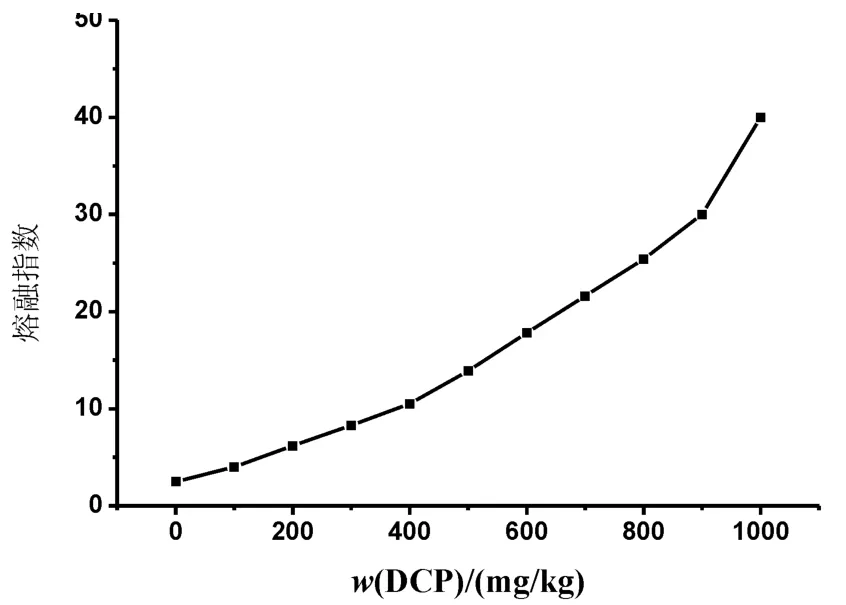

2.1 过氧化物对PP流动性能的影响

降解剂(有机过氧化物)在挤出机中由热引发而分解,产生自由基攻击聚丙烯分子链上的叔碳原子,并夺走其上面的氢原子导致聚丙烯分子链的断裂,使相对分子质量降低,分布变窄。最后降解剂完全耗尽,不再产生自由基,从而使聚丙烯相对分子质量降解到较低的某一水平,其粘度降低,聚丙烯的流动性增加,熔体流动速率提高。利用熔体流动速率仪测定过氧化物(DCP)加入量不同的PP的熔体质量流动速率(MFR),结果见图1。

图1 DCP用量对PP熔体质量流动速率影响曲线Figure 1 Influence curve of DCP amount on the PP melt-mass flowing rate

从图1可以看出PP的熔体质量流动速率与降解剂用量呈线性关系上升,随着降解剂DCP用量的增加,聚丙烯降解程度会加深,MFR值增大,PP的流动性得到提高。这是由于随着DCP加入量的增大,聚丙烯降解后相对分子质量降低,分布变得更窄,其粘度也随之降低,聚丙烯的MFR值增加,PP的流动性得到提高。

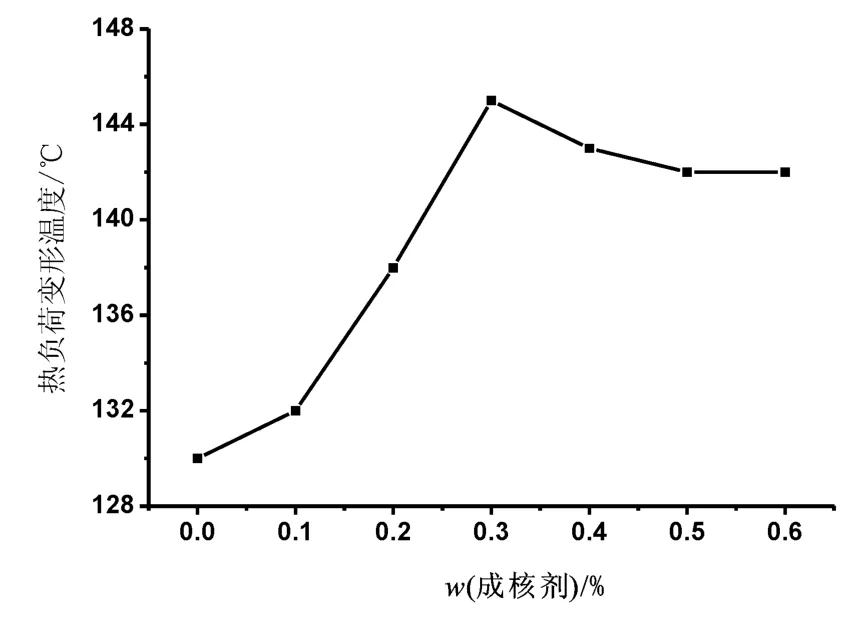

2.2 α成核剂对PP热变形温度的影响

利用热变形温度测定仪测定α成核剂加入量不同的PP热变形温度,见图2。

图2 α成核剂用量对PP负荷变形温度的影响曲线Figure 2 Influence curve of the amount of α nucleating agent for PP load deformation temperature

从图2可以看出,当成核剂用量增加时PP的负荷变形温度也随之增加,α成核剂用量达0.3%时,PP的负荷变形温度达到最大值,由130℃提高到145℃,提高了11.5%。成核剂的加入加速了结晶过程,成核PP比纯PP具有略高的结晶度;成核剂的成核作用使原先不能结晶的无定形相部分转变为结晶相,从而使成核样品具有较高的结晶度,α成核剂质量分数为0.3% 时PP的结晶度更加完善,继续增加α成核剂用量反而阻碍球晶的生长导致负荷变形温度有所降低。对作为塑料使用的聚合物来说,在不结晶或结晶度低时,最高使用温度是玻璃化温度。当结晶度达到40%以上,晶区相互连接,形成贯穿整个材料的连续相,在Tg以上,仍然不至软化,其最高使用温度可提高到结晶熔点[5]。因此添加α成核剂提高了PP的结晶度和结晶完善度,从而提高了PP的耐热性。

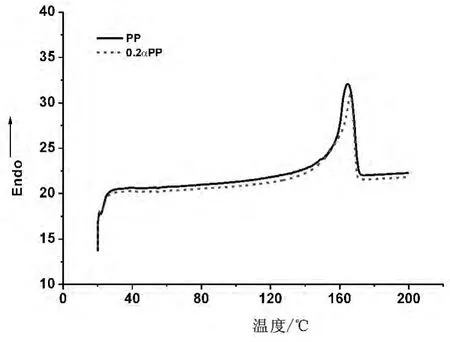

2.3 成核剂改性PP的DSC分析

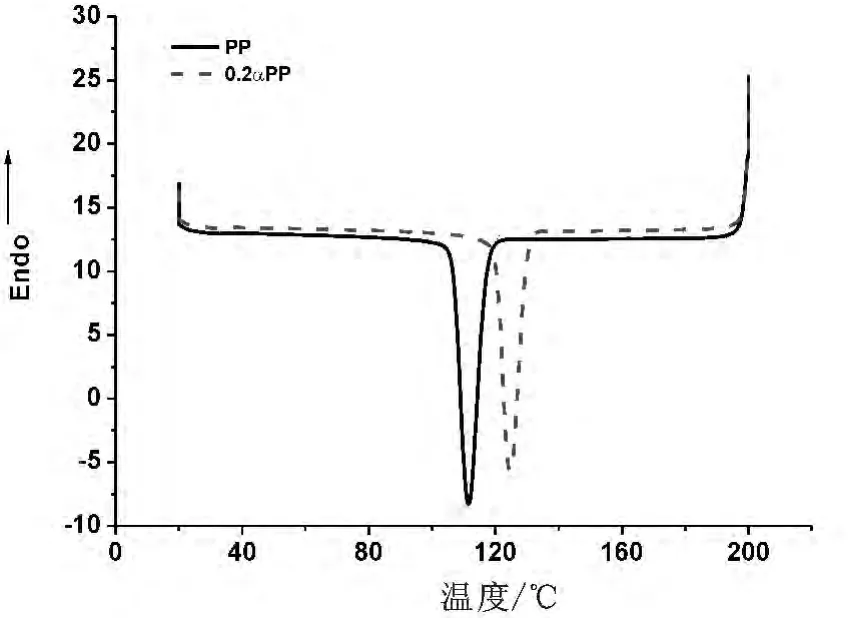

差示扫描量热法是研究聚合物结晶行为的常规手段。常用测量聚合物在等速降温过程中的结晶温度,一般结晶温度越高,结晶峰越尖锐,说明聚合物的结晶速度越快。熔融峰越尖锐熔融温度区间越窄,PP的结晶完善程度增加。本文利用DSC分析测定α成核剂改性聚丙烯树脂的熔融温度,结晶温度。图3和图4分别是未添加成核剂和添加0.2%α成核剂PP样品的熔融和结晶DSC曲线。

图3 添加成核剂前后PP的DSC熔融曲线Figure 3 DSC melting curve of PP before and after adding a nucleating agent

图4 添加成核剂前后PP的DSC结晶曲线Figure 4 DSC crystallization curve of PP before and after adding a nucleating agent

图3反映了样品的吸热熔融过程,曲线在达到熔融温度时均出现一个吸热熔融峰。与纯PP熔融曲线相比,加人0.2%α成核剂后的PP,熔融温度略向高温处漂移,PP的熔融温度由原来的164℃增加到166℃,提高了1.2%;α成核剂的加入使PP的熔融温度略有提高,熔融焓有所提高,说明结晶度提高。

图4反映了样品的结晶放热过程,DSC曲线在达到结晶温度时均出现一个结晶放热峰。与纯PP结晶曲线相比,加人0.2%α成核剂后的PP,结晶峰发生变化,PP的结晶温度有显著提高,由原来的112℃提高到125℃,提高了11.6%。

2.4 α成核剂对PP拉伸性能的影响分析

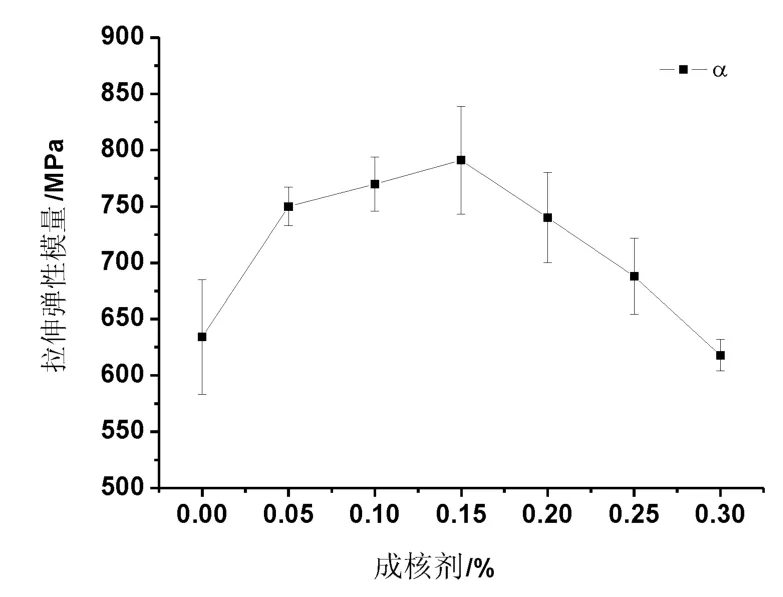

有文献指出[6],α成核剂能够进一步细化PP的结晶构造,使球晶均匀、结晶度增大,可使PP的拉伸弹性模量明显提高。在拉伸过程中,结晶束缚了大分子的移动,增加了材料抵抗变形的能力,表现为拉伸弹性模量有所提高。α成核剂用量对PP拉伸弹性模量的影响如图5所示。

图5 α成核剂用量对PP拉伸性能的影响Figure 5 Influence of the amount of α nucleating agent on PP tensile properties

由图5可知,随着α成核剂用量的增加PP的拉伸弹性模量也是增加的,而当α成核剂用量为0.20%时,拉伸弹性模量反而下降。这可能是随着α成核剂含量的逐渐增加,过多的成核剂反而阻碍球晶的生长,从而使球晶出现相互挤压,导致力学性能不能进一步增加。α成核剂用量为0.15%时,高流动性PP的拉伸弹性模量出现最大值,对拉伸弹性模量的改善效果明显。

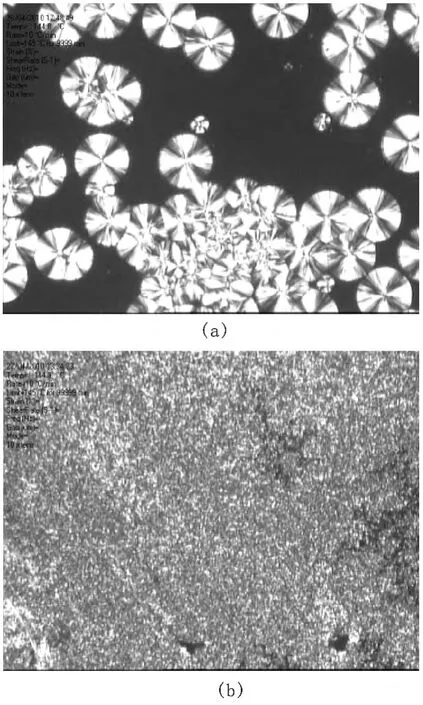

2.5 PP和α成核剂改性PP的POM分析

聚丙烯与许多结晶型聚合物一样,在无外力作用下能形成完整的球晶,最先以晶核为起点,对称生长[7]。就聚丙烯而言由于晶核生成的速度比较慢,通过加入成核剂调整结晶过程的余地大,可以出现比较明显的效果。为了研究α成核剂对PP晶核的影响,采用偏光显微镜对普通PP和α成核剂改性PP进行观察,分析球晶生长过程,如图6所示。

由图6(a)看出,未添加成核剂PP形成的球晶尺寸较大、单位面积内球晶的数量少,球晶界面清晰,球晶生长到一定阶段会相互碰撞截顶,在相邻球晶间会产生明显的界面,导致聚丙烯的力学性能差。可以看到球晶特有的黑十字消光图案(称为Maltase十字)。

由图6(b)看出,球晶分布均匀,尺寸明显减小且细化,球晶之间的边界很难区分,单位面积内球晶数量增多。说明α成核剂的加入使PP由均相成核变为异相成核,但是PP结晶过程中球晶以相同的生长速率同时向空间各个方向放射成长,晶粒数目显著增加,限制了晶粒的增长,球晶尺寸减小且细致均匀,从而提高了改性后聚丙烯的力学性能和热学性能。

图6 PP和α成核剂改性PP偏光显微镜图像Figure 6 Polarizing microscope images of PP and modified PP with α nucleating agent

3 结论

通过可控流变添加DCP过氧化物降解剂、α成核剂对聚丙烯进行改性,得到如下结论:

1)随着降解剂DCP用量的增加,聚丙烯降解程度会加深,MFR值增加,PP的流动性得到提高;

2)随着α成核剂用量增加PP的热变形温度也随之增加,但α成核剂存在一个最佳用量为0.3%,PP的热变形温度由130℃提高到145℃;

3)随着α成核剂用量增加PP的拉伸弹性模量先增加后减小,用量为0.15%时,高流动性PP的拉伸弹性模量出现最大值,对拉伸弹性模量的改善效果明显;

4)α成核剂的加入起到了异相成核作用,使PP的结晶度得到提高,结晶形态发生明显变化。

[1]王德禧.聚丙烯实用化技术进展[J].塑料工业,2004,32(2):1-5 .

[2]蔡志强.聚丙烯新产品开发的工作方向[C].//全国聚烯烃树脂行业组织秘书处.全国连续法聚丙烯生产技术交流会会议文集.长沙:2003:21-22.

[3]雷燕湘.聚丙烯市场在新世纪的发展特点和新增长点分析[C].全国聚烯烃树脂行业组织秘书处.全国连续法聚丙烯生产技术交流会会议文集.2001:7-9

[4]王亦芸.食品用耐热性硬质塑料容器[J].食品工业.1990(1):35-39.

[5]古平.高流动聚丙烯生产工艺进展[J].齐鲁石油化工,2007,35(2):127-129.

[6]张应振.论聚丙烯高熔融指数(MFR)的产品生产工艺[J].广州化工,1999,27(3)∶56-58

[7]程蓉.聚丙烯成核及交联改性的研究[D].杭州:浙江工业大学,2003.

[8]钱欣,程蓉,范文春.α和β成核剂对聚丙烯力学性能的影响[J].塑料工业,2003,31(2):25-27.

[9]胡晓华,马进,雷军庆,等.成核剂对聚丙烯结晶性能形态及性能的影响[J].中国塑料,2002(8):15,66-68.