单索面斜拉桥钢箱梁制造关键技术及质量控制

李 硕 马增岗

(中铁宝桥(扬州)有限公司,江苏 扬州 225107)

1 概况

1.1 工程概况

大榭第二大桥位于宁波市北仑区与大榭岛之间的黄峙江上。主桥全长5.5 km,起始于大榭岛环岛西路,沿管廊带空地跨越黄峙江,穿越炮台岗,终于老329国道。主桥为双塔单索面钢箱梁斜拉桥,桥跨布置为50+158+392+158+50=808 m。

1.2 钢箱梁结构特点

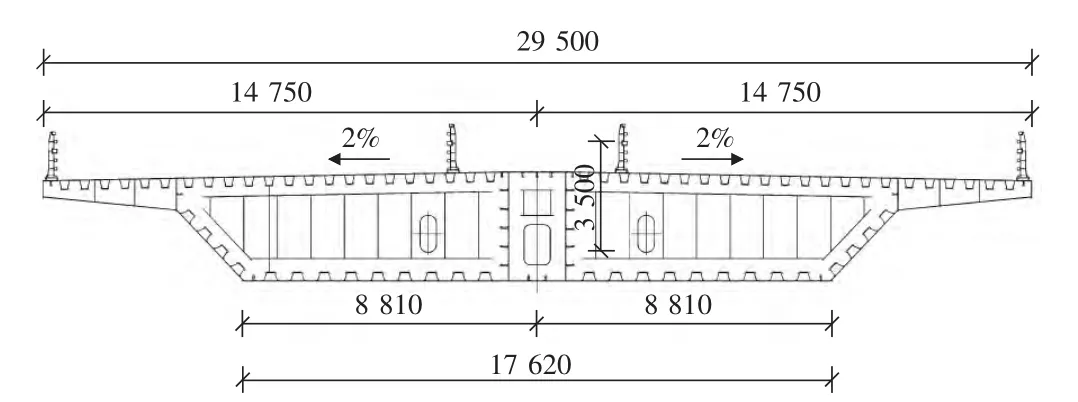

钢箱梁采用单箱三室箱形截面,标准节段长10.5 m,顶板宽29.5 m,底板宽17.62 m,顶面设双向2%横坡,桥梁中心线处梁高3.5 m,两侧悬臂长4.0 m。中间内腹板间距1.7 m,横隔板间距3.5 m,顶面采用外平齐,底面采用内平齐,标准断面如图1所示。全桥钢箱梁共分为27种类型77个节段,采用全焊接连接,主要钢材采用Q345D及Q345qD钢,标准梁段吊装重量约150 t,最大重量约 361.8 t,钢箱梁总重约 12 565 t。

图1 标准节段钢箱梁断面

2 钢箱梁制造关键技术

2.1 板单元制造技术

板单元制作按照“预处理→下料加工→U形肋组装→反变形焊接→组焊接板→修整”的顺序进行制造。其关键工艺如下:

1)钢板预处理。下料前用滚板机滚平消除残余内应力,然后在预处理线上进行抛丸除锈、喷涂车间底漆。除锈等级为GB 8923-88标准规定的Sa2.5级,喷涂无机硅酸锌车间底漆一道(厚度不小于 25 μm)。

2)零件的下料加工。根据零件的具体形状和大小确定下料方法,对较长矩形板件采用多嘴头门式切割机精切下料,对隔板等形状复杂的板件采用CAM系统的数控切割机精切下料;对较薄的主要零件,采用等离子切割;钢板对接坡口采用火焰精密切割、刨边机或铣边机加工;过渡斜坡采用斜面铣床加工。

3)U形肋的加工工艺。本桥有两种断面尺寸的U形肋,板厚为8 mm/6 mm。U形肋采用等离子切割机精切下料,用双面铣床机加工两长边及坡口,在电液联动数控折弯设备上折弯成型。

4)U形肋组装技术。与厂家联合研发了U形肋专用组装机,采用轨道移动压头设计,通过液压压紧将U形肋安装定位在顶板或底板上,组装动作快捷,压力可调,适应不同板厚,而且具有精度高、效率高、无损伤等优点,能够较好的控制U形肋组装精度以及与面板组装间隙。

5)反变形焊接技术。板单元U形肋焊缝,设计要求焊缝熔深有效厚度不小于8 mm,同时保证不焊漏。采用混合气体80%Ar+20%CO2气体保护船位自动焊工艺。制作专用的反变形胎架,根据不同的板单元宽度、厚度,横向设置不同的反变形量,两边用丝杠压紧实现船位无马施焊。焊接时先向一侧倾斜一定的角度,将U形肋同侧的焊缝焊接完成后,再将板单元向相反的方向倾斜相同的角度,焊接另外一侧的焊缝,所有焊缝焊接时都保持焊接方向一致,根据U形肋数量以及焊缝焊接时产生侧向弯曲的倾向安排合理的焊接顺序,减小产生扭曲变形和侧向弯曲变形。

2.2 钢箱梁总拼制造技术

2.2.1 钢箱梁总拼组装工艺

钢箱梁在总拼胎架上采取“正装法”依次组焊11个~14个节段,即以胎架为外胎,横隔板、内腹板为内胎分步组焊。通过测量塔和横向基准点即“三纵一横法”控制单元件就位,在尽可能少的马板约束下施焊,钢箱梁整体组焊工艺如下:

1)以中间测量塔和对线墩为基准定位各节段的基准块体;

2)以基准块体纵、横基线为基准对称组装两边底板单元,并用弹性马板与胎架固结。检查合格后,对称施焊,依次组装至斜底板单元处。

3)以已组装的底板单元纵基线和对线墩上的横基线为基准定位组装斜底板单元(在基准块体上置镜,以中间测量塔确定方向,转90°对定位进行复核),对称施焊底板与斜底板纵向对接焊缝。

4)以隔板单元位置线为基准,组装斜底板侧的隔板嵌补段,再分别以两边侧测量塔为基准组装中横隔板单元。在组装过程中辅以顶拉工具控制隔板位置精度和垂直度等项点。

5)分别以两边侧测量塔和斜底板横基线为基准组装翼缘块体,同时组装支座加劲及横向挡块。

6)分别以两边侧测量塔和翼缘块体横基线为基准组装顶板单元,检查合格后,对称施焊,最后配装封箱顶板单元。

7)顶板单元组焊完毕后,以中间测量塔为基准修正纵横基准线,并以其为基准划顶板单元向塔向一短边配切线。采用小车配切顶板单元。

8)全面检测钢箱梁几何尺寸,合格后解除与胎架连接马板,并修磨点焊马板部位。然后复查相邻两箱段接口匹配情况,超差时进行修整,合格后组焊预拼装匹配件等。

2.2.2 钢箱梁总拼焊接技术

钢箱梁节段断面大,焊接接头形式种类多,焊接位置具有全位置的特点,它不仅要保证焊缝质量,而且要保证箱梁产生的变形最小。因此钢箱梁总拼焊接采取以下焊接工艺和保证措施:

1)纵向对接焊缝全部采用单面焊双面成型工艺进行焊接,背面贴陶质衬垫,焊接时用CO2气体保护焊打底,埋弧自动焊盖面。焊缝间隙控制在(6±2)mm,打底焊缝厚度控制在8 mm左右。埋弧自动焊填充时控制线能量和层间温度确保焊缝性能,盖面焊道采用2道焊接完成,控制余高和焊缝外观成型。

2)外腹板与斜底板、斜底板与底板的焊缝采用背面贴陶质衬垫单面焊双面成型的焊接工艺,焊接部位加工单侧V形坡口,焊前用马板定位,焊缝间隙控制在(6±2)mm。为了保证桥位安装时节段正确匹配,焊缝端部预留约200 mm不焊。斜底板与底板的熔透焊缝采用背面CO2焊接1道,正面坡口处清根焊接,焊缝不留间隙。

3)横隔板与内、外腹板熔透焊的焊缝采用CO2气体保护半自动焊焊接,单面坡口焊接时先焊接坡口侧焊缝,清根后焊接背面焊缝,要求确保熔透。双面坡口焊接时先焊小坡口侧,清根后焊接大坡口侧,并确保熔深。因横隔板被内、外腹板上的加劲肋断开,其熔透焊缝立位焊接在隔板断开位置应该包角焊。

4)顶、底板U形肋和横隔板的焊接。采用实芯焊丝CO2气体保护焊焊接,采取连续焊过倒角的方式,在U形肋拐角处不允许断弧,一次将切角焊封,对U形肋与横隔板角焊缝的端部进行包角处理,并对成型不匀顺的地方进行修磨。

3 钢箱梁制造质量控制

3.1 原材料质量控制

所有原材料均通过公开招标确定供货单位。原材料进厂后依据《材料采购计划》和《原材料检验试验工作流程》规定进行了外观质量检查和化学成分、力学性能的取样复检,杜绝有未经检验或检验不合格的原材料投入生产使用,并按照材料管理制度,做到分类堆放、标识明确、专料专用、随用随取,具备可追溯性。

3.2 工装控制

为全面控制钢箱梁制造质量,保证几何精度,生产制造过程设计运用了一批专用工装设备,如U形肋组装机、反变形焊接胎架等,用工装设备的精度来保证产品批量制造质量,避免了人工技能差别对质量的影响。各工序设备和工装的首件产品均经验证合格后投入批量生产。总拼胎架每生产一轮,要进行一次检测。重点检查线形、预拱度及胎架刚度,检测结果均有详细记录并报监理工程师备案。

3.3 工艺控制

为保证钢箱梁生产制造,技术人员与设计人员深入沟通,领会设计意图,进行深入的工艺研究和开发,针对钢箱梁结构特点和质量要求,编制了《钢箱梁制造工艺方案》《制造验收规则》等,作为施工和验收的依据;针对钢箱梁制造特点,编制了《制造作业指导书》《焊接工艺》《质量检验规程》等40余项技术文件,用于指导生产的全过程,控制施工质量。针对板厚种类,焊接接头形式制作了60组代表了全桥各种连接的焊缝接头焊接工艺试验,并通过了专家评审,作为编制焊接工艺的依据。

3.4 人员控制

明确各级施工人员的职责和权限。针对特殊工种和关键工序进行专项技术培训和交底,并组织焊工等关键工种进行理论及实作考试,择优持证上岗;生产过程中,技术、质检部门分批、分级对管理人员和工序操作人员进行质量技术交底,做到质量技术交底到班组、到人,技术服务到现场。重点加强了工序过程控制,以工序质量来保证成品质量。

4 结语

大榭第二大桥钢箱梁的制造过程中,采用了先进的技术设备及优化工法,高精度自动定位板单元组装技术、反变形焊接技术、梁段组焊与预拼装并行技术等,钢箱梁制造质量及进度均得到了保证,大桥已于2013年10月28日顺利建成通车。

[1]方大东.润扬长江公路大桥斜拉桥钢箱梁制造的关键技术[J].铁道标准设计,2003(3):30.

[2]孙英武.铁路斜拉桥曲线钢箱梁制造关键技术[J].山西建筑,2011,37(5):169-170.

[3]朱福典.大型钢箱梁制作要点探讨[J].科技致富向导,2011(36):101-102.

[4]邵天吉.深圳湾大桥平曲线钢箱梁制作技术[J].钢结构,2008,3(1):251-252.