基于技能大赛的多线螺纹车削方法探讨

秦文伟

(无锡机电高等职业技术学校,江苏 无锡 214028)

现在职业院校的技能大赛从国赛、省赛、市赛甚至到校内选拔赛已经形成了一套体系。职业院校的技能大赛可以使学校接触到与企业相关的最新技术,对学校的专业设置,人才培养起到不可忽视的作用;让教师在指导过程中开阔眼界,可以触摸到许多新技能新知识,提高教师的业务指导能力;在刻苦训练中培养了一批动手能力精湛、学习成绩一流、职业素养优异的学生。在职业院校的技能大赛中,普通车工则是机械数控类专业的传统比赛项目,在比赛内容上多线螺纹的车削是一个必考的内容,多线螺纹车削速度的快慢、车削精度的准确与否都直接影响到比赛选手的心态和成绩。笔者以双线蜗杆为例来分析探讨多线螺纹的车削方法,以提高学生双线螺纹的车削速度和车削精度。

1 熟练应用蜗杆各参数的计算公式

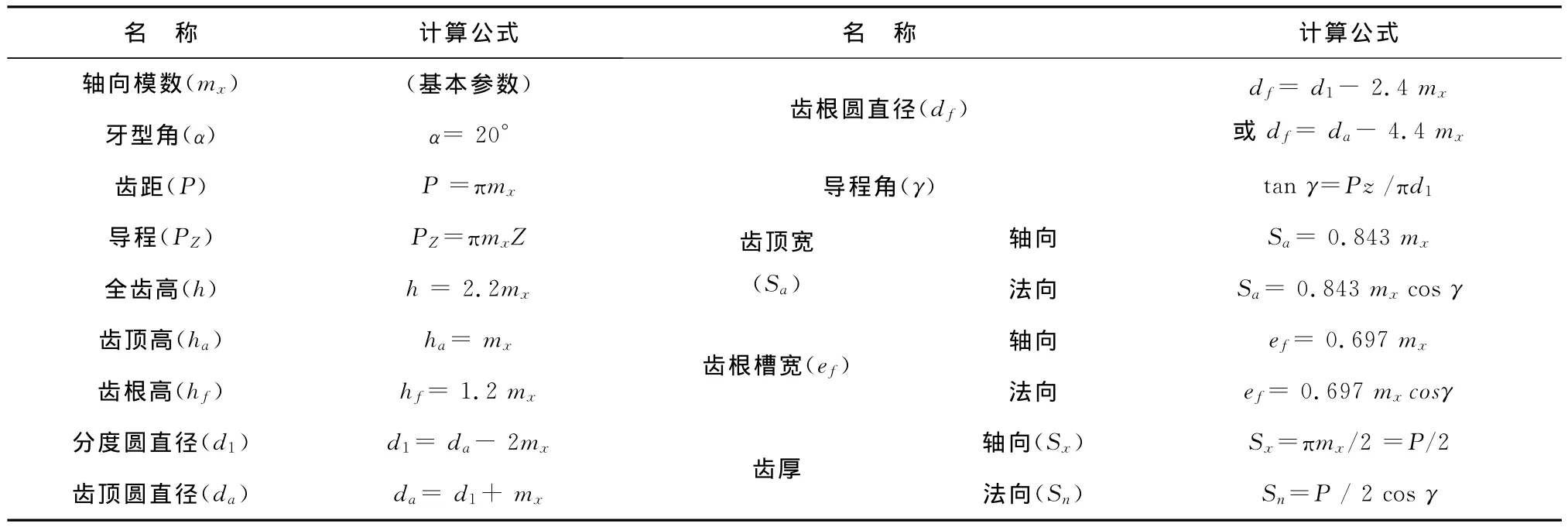

在车削蜗杆的过程中,蜗杆的一些主要参数如全齿高、导程角(螺旋升角)、齿顶宽、齿根槽宽等公式应熟记并能熟练应用,蜗杆的参数及计算公式见表1。

表1 蜗杆的参数及计算公式 mm

2 熟练掌握蜗杆车刀的刃磨方法

蜗杆车刀在平时训练及比赛中一般选用的都是超硬高速钢车刀,它的牌号为w2mo9cr4vco8,硬度是HRC69~70,所以其耐用度是普通高速钢刀的2~4倍。它的优点是车刀刀刃锋利,强度高,在进行强力切削时刀刃不会磨损与变形。为了快速车削蜗杆以及使蜗杆精度要求符合图纸要求,蜗杆车刀应该分为粗车刀与精车刀。

1)蜗杆粗车刀。为了使车刀粗车顺利,并且在蜗杆齿壁留有精加工余量,所以车刀的刀尖宽度和刀尖角度磨得要比槽底宽和牙型角小。车削45#钢钢件时,为了使车刀车削顺利,前刀面应磨有10°~15°的径向前角,如图1(a)所示。

2)蜗杆精车刀。为了车准蜗杆牙型角,蜗杆精车刀的刀尖角度应该磨的与蜗杆的牙型角一致,并且左右两条车削刀刃要平直对称,同时最好用油石进行研磨以使刀刃锋利和降低刀面粗糙度。为了使精车顺利,让齿侧的表面粗糙度符合要求,可以在蜗杆车刀的前刀面上磨有两条断屑槽。但这种车刀由于刀尖主刀刃不平直,不能进行精车槽底,如图1(b)所示。

图1 蜗杆车刀的几何角度

3 熟练掌握双线蜗杆的车削方法

车削蜗杆的方法主要有左右切削法、切槽法、分层切削法等,而小滑板分线法、百分表分线法以及用百分表和量块组合分线法是车削蜗杆经常使用的分线方法。车削双线蜗杆时,关键是蜗杆的粗精车过程和分线方法要互相配合,若双线蜗杆在分线上出现误差,会使车削的蜗杆齿距不相等,使车削出来的蜗杆变成废品。因此必须掌握蜗杆的分线方法,控制它的分线精度,以提高车削的准确率。我们在训练学生时在车削方法上让左右切削法和分层切削法结合起来,可以让学生进行快速粗车并能防止车刀“扎刀”现象。在蜗杆分线时把小滑板分线法与百分表分线法结合起来以提高齿距的分线精度。具体车削过程如下:

1)做好准备工作,开始装刀。蜗杆车刀在装夹时一定要注意车刀刀尖要对准机床主轴的回转中心(采用弹性刀杆车削时,车刀刀尖的中心高度应略高于机床的回转中心)。并且要使蜗杆车刀的角平分线与工件轴线互相垂直,可以用角度样板或者用万能角度尺进行找正装夹,以避免蜗杆牙型角车削不正确。

2)进行车床调整。根据图纸要求选择合理的进给量、合适的转速,车削双线螺纹时进给手柄应置于“导程L”档。手柄调整完成后应对工件进行试车削一刀,然后用游标卡尺检验齿距P和导程L,防止出现齿距误差。

3)双线蜗杆的粗车。按照图纸要求粗车第一条槽,车削方法同单线蜗杆,为了提高车削速度可以采用左右切削法和分层切削法结合起来进行车削,即中滑板每次进给车削时,小滑板按照3∶1比例左右借刀进行配合车削,车削至一定深度再分层车削。因为蜗杆的车削深度比较深,容易引起扎刀,分层车削在提高效率的同时保护车刀,避免车刀三刃车削引起崩刀。粗车结束时,为了精车顺利,槽底及两侧齿壁都应留有余量,一般为0.1~0.2mm。接着采用百分表分线法进行分线粗车第二条槽。

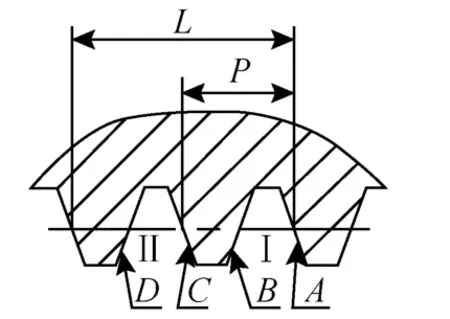

4)双线蜗杆的精车。双线蜗杆的精车不仅是要车准法向齿厚Sn,还要保证蜗杆的齿距P和导程L。在车削过程中为了使蜗杆齿壁达到粗糙度要求应利用正反车摩擦片的作用使转速达到车削要求,而不是一味的将转速降低,因为转速降低后蜗杆的车削效率也降低了。精车时,将蜗杆精车刀放入任一槽内对刀,对刀完毕后进行空刀车削,防止对刀误差。接着精车蜗杆槽底,然后利用小滑板左右借刀精车齿壁,使齿壁粗糙度符合要求。必须注意一侧齿壁不能多车,应尽量把精车余量放到另外一侧齿壁,防止另外一侧齿壁在精车过程中出现意外。双线蜗杆的精车过程如下,如图2所示:

图2 双线蜗杆的精车

(1)蜗杆精车刀在Ⅰ槽进行对刀,对刀完成后进中滑板精车槽底,牢记中滑板的刻度。同时小滑板顺时针借刀车削Ⅰ槽中的B面齿壁,使其粗糙度符合要求。

(2)车刀退出Ⅰ槽后将小滑板继续顺时针转过一齿距P,使车刀进入Ⅱ槽。然后进中滑板车削Ⅱ槽中的D面齿壁和槽底,中滑板车至刚才记住的刻度为止。这时D面齿壁与槽底也精车完成。

(3)车刀留在Ⅱ槽,直接将小滑板逆时针借刀,使车刀碰到C面齿壁。进中滑板至记住刻度进行车削槽底,并继续逆时针借刀精车C面齿壁。此时要注意小滑板的间隙,防止出现扎刀。在精车C面齿壁的同时,要及时测量蜗杆法向齿厚,使其满足公差要求,并注意检查齿厚卡尺测量时是否测量在已车削的齿上,防止出现测量误差。

(4)车刀退出Ⅱ槽后将小滑板逆时针转过一个齿距使车刀进入Ⅰ槽,用(2)的方法精车A面齿壁和槽底。车削时在测量法向齿厚的同时也应随时测量齿距及分线精度,为了确保分线精度,应注意Ⅰ槽的齿厚公差尽量与Ⅱ槽的齿厚公差一致。

(5)双线蜗杆车削完成后应进行齿顶倒角。

4 熟练掌握蜗杆法向齿厚的测量方法

在蜗杆的车削加工过程中,应对蜗杆齿顶宽随时测量,以调整小滑板左右借刀的格数来确保蜗杆的正确车削。蜗杆车削结束后我们对其进行精度检测,完成蜗杆的车削过程。

1)蜗杆的齿顶圆直径即车削工件的直径,直接用外径千分尺和游标卡尺测量;齿根圆直径一般采用控制中滑板进刀格数的方法予以保证。

2)用齿厚卡尺进行蜗杆的法向齿厚测量,如图3所示。测量时,将齿厚卡尺齿高部分的读数值调到齿顶高的尺寸,再将两卡脚卡入车削完成的蜗杆法向齿廓,同时轻微的前后转动角度,使两卡脚贴平在蜗杆齿侧,前后转动的角度就是尺杆与蜗杆轴线间的夹角,也就是导程角γ。此时测量出来的数值就是蜗杆分度圆直径上的法向齿厚Sn。

图3 齿厚卡尺测量法向齿厚

5 熟练应对蜗杆车削中出现的问题

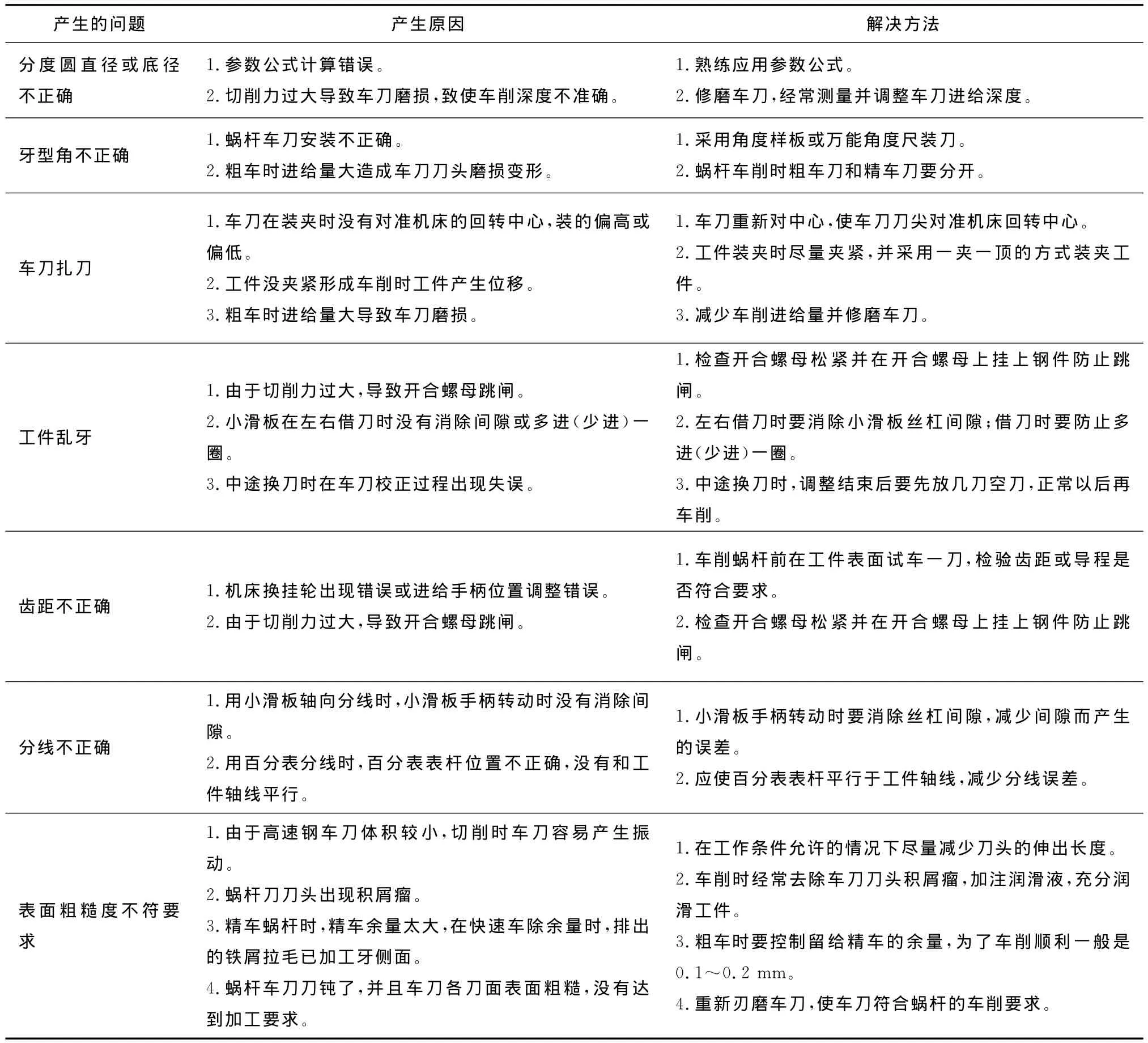

在蜗杆的车削过程中,一般会容易发生扎刀、乱牙、齿距不正确、分线不正确、表面粗糙度不符合要求等问题。在蜗杆车削中容易出现的问题及解决方法,见表2。

表2 蜗杆车削容易出现的问题及解决方法

总体而言,多线螺纹的车削方法无论在学生平时训练做课题还是参加技能比赛都是必须掌握的。多线螺纹的车削只有掌握方法,多做多练,所谓的车削技巧就是熟能生巧。从笔者多年训练学生的情况来看,一般一个模数2.5~3mm的双线蜗杆从粗车到精车大约30~40min就能完成,这些虽说得益于正确的训练方法,但与学生的脚踏实地的训练是分不开的。

[1]蒋增福.车工工艺与技能训练[M].北京:高等教育出版社,2004.

[2]许秀盛.如何进行多头蜗杆的车削指导[J].职业,2008(27):107-109.

[3]袁功宙.如何提高双线螺纹的螺距精度[J].机械研究与应用,2008(8):59.

[4]李华楹.浅谈车床加工螺纹常见故障及解决方法[J].装备制造技术,2008(9):178-179.

[5]逯盛海.超硬高速钢车刀快速加工多线蜗杆方法研究[J].吉林工程技术师范学院学报,2011(2):68-70.