等离子喷涂La0.8Ca0.2CrO3高发射率涂层研究

常云鹏 ,柳彦博 ,韩召 ,王全胜 ,李江涛

(1.北京理工大学材料科学与工程学院,北京 100081;

2.北京理工大学冲击环境材料重点实验室,北京 100081;3.中科院理化技术研究所,北京 100190)

随着航空航天技术的迅猛发展,急需具有特殊功能性的高温陶瓷涂层,其中高发射率陶瓷涂层不仅具有普通陶瓷涂层耐高温、化学稳定性好等优点,而且具有优异的辐射散热能力[1],在窑炉节能、提高红外加热器热效率、航天热控制等方面应用广泛[2-4]。

铬酸镧是钙钛矿型复合氧化物,它具有很高的熔点,在常温和高温氧化气氛下稳定性良好[5-7]。目前,AE2+掺杂的LaCrO3材料已被广泛应用于高温电热元件、热敏电阻元件、固体氧化物燃料电池的连接体和电极等领域[8-9]。研究发现,通过Ca2+掺杂,能够进一步增强LaCrO3在红外光谱区域的发射率。

本文采用等离子喷涂工艺制备了La0.8Ca0.2CrO3涂层,并对涂层的金相组织、高温环境下的全波段发射率以及涂层的抗热震性能等进行了研究。

1 实验

1.1 La0.8Ca0.2CrO3粉末制备

本文采用固相合成法制备Ca掺杂的LaCrO3粉末。实验采用的原料为氧化镧(纯度≥99.95%)、氧化铬(纯度≥99.0%)和氧化钙(纯度≥98.0%),均购自华威锐科化学试剂有限公司(中国)。按照分子式La0.8Ca0.2CrO3进行配料,以氧化锆球为介质,球料比为1:1,球磨混合3小时。然后,将球磨后的混合粉末放入刚玉坩埚,置于马弗炉内,在1200℃下焙烧2小时。最后,经喷雾干燥和筛分处理,得到适用于等离子喷涂用的La0.8Ca0.2CrO3粉末。

1.2 La0.8Ca0.2CrO3涂层制备

本文采用的喷涂设备包括两种,其中,粘接层采用Praxair-TAFA公司生产的JP5000型超音速火焰喷涂设备,陶瓷涂层采用Praxair-TAFA公司生产的5500型大气等离子喷涂设备(喷枪型号SG100),喷枪移动控制采用ABB机械手。采用上述喷涂设备分别制备NiCoCrAlY金属粘结层和La0.8Ca0.2CrO3涂层,其中,等离子喷涂La0.8Ca0.2CrO3涂层的工艺参数如表1所示。

实验用基体材料分别为高温合金和45号钢,其中,高温合金基体试样尺寸为Φ26mm×3mm,用于发射率及涂层抗热震性能测试;45号钢试样尺寸分别为55mm×10mm×5mm和Φ25mm×10mm,分别用于涂层金相和结合强度的测试。

表1 大气等离子制备La0.8Ca0.2CrO3涂层的工艺参数Table 1 Parameters of plasma sprayed La0.8Ca0.2CrO3 coating

1.3 粉末与涂层性能表征测试

采用日本高新技术株式会社S-4800型冷场发射扫描电子显微镜对粉末微观形貌特征进行观察;通过钢铁研究总院生产的FL4-1型漏斗式霍尔流量计检测粉末的松装密度和流动性;采用德国Bruker公司生产的D8 Advance X-射线衍射仪表征粉末及涂层的相结构;采用中科院上海技术物理研究所研制的IRE-2红外辐射测试仪测试涂层在600~800℃下的全波段法向发射率;将涂层试样放入炉温为1100℃高温加热炉中,保温10min,取出后迅速放入室温水槽中,冷却1~2min,取出并烘干后,检查涂层表面是否开裂、脱落,依此循环,研究涂层的抗热震性能;使用Olympus-PME3定量金相分析系统观察涂层的截面微观组织形貌;采用粘接拉伸法测量涂层的结合强度。

2 结果与讨论

2.1 La0.8Ca0.2CrO3粉末

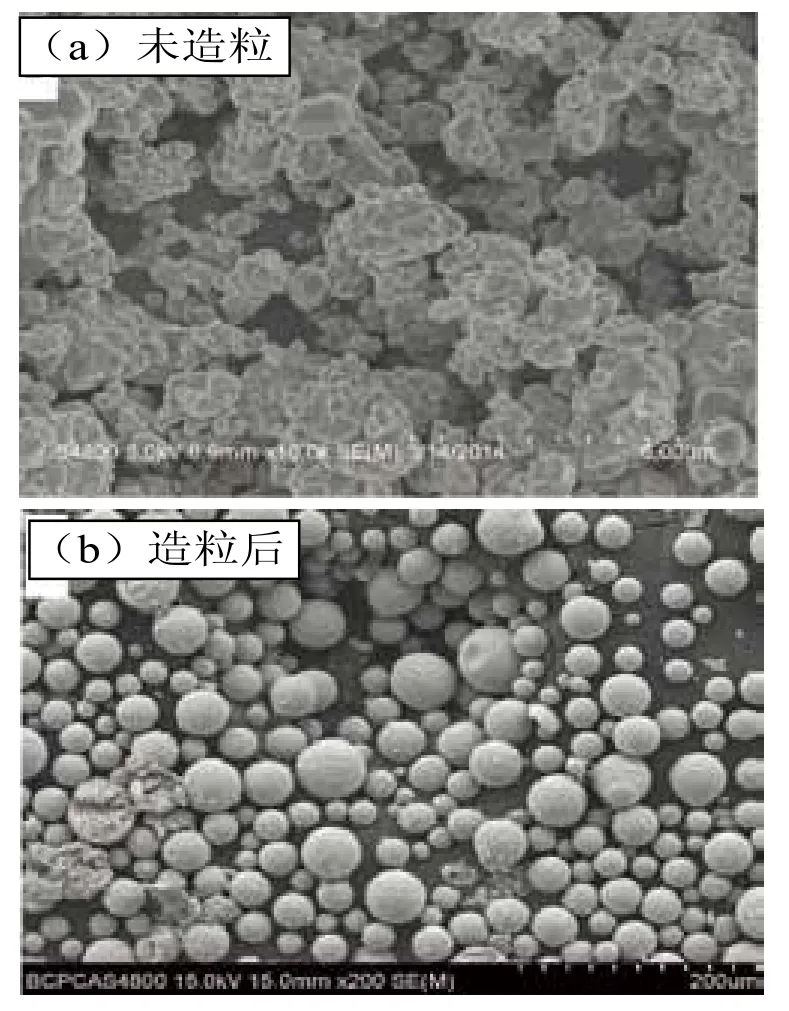

本文采用固相法得到的La0.8Ca0.2CrO3粉末的形貌如图1所示,其中,图1(a)为高温焙烧后的La0.8Ca0.2CrO3原始粉末形貌,可知该粉末由许多小颗粒团聚在一起,呈不规则颗粒状,其粒径分布为0.5~3μm,粉末较细,流动性差,不满足等离子喷涂用粉末要求。经过喷雾干燥处理后,得到的团聚体粉末形貌如图1(b)所示,粉末主要呈现两种形貌: 一种呈较规则的球形,表面较为光洁,致密度较高,另一种呈不规则形状,所占比例较少,为球形颗粒破碎所致。该粉末流动性能优异,测试结果表明,其流动性为40.8s/50g,松装密度为1.656g/cm3,粒径分布为20~60μm;

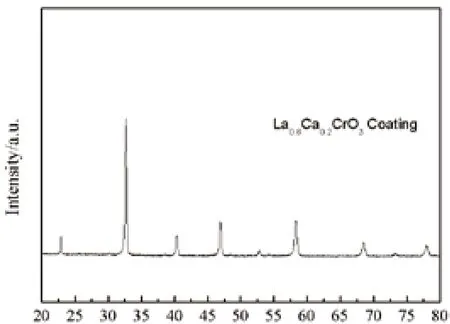

La0.8Ca0.2CrO3原始粉末XRD衍射图如图2所示,分析结果表明,所制备的La0.8Ca0.2CrO3原始粉末呈斜方钙钛矿结构。

图1 La0.8Ca0.2CrO3粉末形貌Fig.1 Powder morphology of La0.8Ca0.2CrO3

2.2 La0.8Ca0.2CrO3涂层

2.2.1涂层性能测试

La0.8Ca0.2CrO3涂层的金相组织如图3所示,其中,NiCoCrAlY粘结层致密,孔隙率很低,与基体结合紧密,NiCoCrAlY粘结层与表面陶瓷层之间结合较紧密,界面处没有明显裂纹,表面La0.8Ca0.2CrO3陶瓷层孔隙分布较均匀,测试结果表明,其孔隙率约为14.8%。

粘接法测试结果表明,涂层结合强度为21MPa,断裂位置为涂层内部。

La0.8Ca0.2CrO3涂层XRD测试结果如图4所示,与图2比较可知,采用等离子喷涂得到的La0.8Ca0.2CrO3涂层也呈斜方钙钛矿结构,与制备的La0.8Ca0.2CrO3原始粉末相结构一致,说明等离子喷涂过程对其相结构没有产生影响。

图3 La0.8Ca0.2CrO3涂层截面组织形貌Fig.3 The La0.8Ca0.2CrO3 coating cross-section morphology

图4 La0.8Ca0.2CrO3涂层相结构Fig.4 The XRD result of La0.8Ca0.2CrO3 coating

2.2.2 涂层发射率

采用IRE-2型红外辐射仪测试了La0.8Ca0.2CrO3涂层在600℃、800℃下的全波段法向全发射率,测试结果如表2所示。

表2 La0.8Ca0.2CrO3涂层发射率测试结果Table 2 The emissivity of La0.8Ca0.2CrO3 coating

由表中所列结果可知,La0.8Ca0.2CrO3涂层具有较高的发射率,这与Ca2+掺杂使LaCrO3成为p型半导体并产生晶格畸变有关。前者增强了近红外区域的杂质能级吸收和自由载流子吸收,后者使晶格振动对应的中远红外吸收区发生宽化并增强。

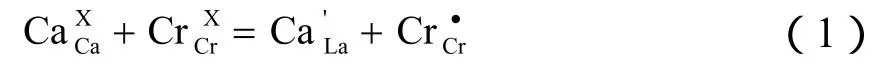

Ca2+离子通过掺杂进入LaCrO3晶格,会发生如式(1)所示的缺陷反应(Kroger-vink notation):

Ca2+离子占据ABO3结构中La3+离子所在的A位,为了保持电价平衡,B位的Cr3+离子转变为Cr4+离子并形成电子空位,从而使掺杂的LaCrO3成为一种p 型半导体[11]。通过掺Ca,向材料禁带内引入了对应于Cr4+的杂质能级,其能级较浅,激活能仅为0.1ev,相应的最大激发波长约为λ=1240/0.1=12.4 μm,而LaCrO3的本征禁带宽度为3.4ev,最大激发波长约为λ=0.365 μm。由此可知,通过掺Ca可以将LaCrO3的光谱吸收带从紫外区域拓展至红外区域。同时,LaCrO3掺Ca后,价带内的空穴载流子浓度显著增加,从而能够在红外区域增强自由载流子的吸收能力[12]。

向ABO3结构的LaCrO3中掺Ca之后,A位由La3+离子和Ca2+离子组成,B位由Cr3+离子和Cr4+离子组成[8-11]。相对于纯LaCrO3,掺Ca后,晶胞结构基元在质量、价态和离子半径等方面均发生了较为显著的变化,这使得AO12及BO6多面体的对称性明显降低,并引发了显著的晶格畸变,从而使对应于红外活性的振动模式增多,相应的导致红外光谱吸收区发生宽化[13]。这些均有利于提高La0.8Ca0.2CrO3涂层的发射率。

2.2.3涂层抗热震性

涂层试样经过10次1100℃热震后,涂层的外观形貌如图5所示,涂层表面完好,未出现剥落失效现象,说明涂层具有良好的抗热震性能。

图5 10次热震后涂层试样形貌Fig.5 Morphology of coating sample after 10-time thermal shock

3 结论

(1)采用固相合成法和喷雾干燥工艺制备了适用于等离子喷涂的La0.8Ca0.2CrO3团聚体粉末,该粉末呈球形或近球形,表面致密光洁,其流动性为40.8s/50g,松装密度为1.656g/cm3,满足大气等离子喷涂工艺的要求;

(2)采用大气等离子喷涂制备的La0.8Ca0.2CrO3涂层,其相结构与粉末一致,均呈斜方钙钛矿结构;涂层孔隙分布均匀,孔隙率为14.8%;结合强度为21MPa,有待进一步提高;经1100℃~室温水10次热震后,没有发生剥落失效现象,涂层具有良好的抗热震性能;

(3) 在600~800℃ 温度范围内,La0.8Ca0.2CrO3涂层具有高发射率特性,其全波段发射率可达0.87~0.88。