TiAl/BN复合封严涂层的耐腐蚀性能研究

张峰,黄传兵,兰昊,杜令忠,张伟刚

(1.中国科学院过程工程研究所 多相复杂系统国家重点实验室, 北京 100190;2.中国科学院大学,北京 100049)

航空发动机的机匣和叶片在工作过程中会发生热膨胀变形,因此,在发动机装配过程中其转子与机匣或者外环块之间要预留一定间隙[1-3]。该间隙会严重降低风扇、压气机及涡轮机的工作效率,同时增加油耗[4-6]。为提高发动机的工作效率,通常采用热喷涂技术在机匣表面制备可磨耗涂层对上述间隙进行封严控制。

Al/BN复合涂层是航空发动机常用的封严涂层材料之一,由金属相Al、润滑相六方氮化硼以及一定比例的孔隙构成。由于Al耐盐雾腐蚀性能差,同时大量的孔隙为腐蚀介质提供了渗透通道,会诱发涂层内部发生缝隙腐蚀或点蚀,使得涂层系统受到严重的腐蚀破坏,对飞机的飞行安全造成极大的威胁[7-9]。海上飞机长期处于湿度大、盐碱重、温度高的恶劣环境中,多孔的可磨耗封严涂层腐蚀问题亟待解决。

本研究运用大气等离子和真空等离子喷涂技术制备了Al/BN、TiAl/BN两种复合涂层,希望通过在金属相中引入耐腐蚀金属材料钛,形成钛铝合金以提高封严涂层材料的耐盐雾腐蚀性能。

1 实验方法

1.1 试样制备

以TC4钛合金为基体材料,使用中国科学院过程工程研究所生产的Al/BN、TiAl/BN复合粉体材料作为封严涂层体系的面层材料,95Ni5Al复合粉体作为粘结底层材料,通过大气等离子喷涂技术制备了Al/BN涂层(中国科学院过程工程研究所),真空等离子喷涂技术制备了TiAl/BN涂层(中国科学院上海硅酸盐研究所)。

1.2 盐雾腐蚀试验

盐雾试验按照国家标准GB/T 10125-1997 NSS进行,NaCl溶液的浓度为50 g/L,pH值的范围为6.5~7.2,盐雾箱的内部温度为35±2℃,相对湿度为95%~98%,涂层试样的基体及周边用704硅橡胶进行封装后放入JST-60盐雾箱中,盐雾沉积速率为 1~2 ml/h·80cm2。盐雾腐蚀时间为 960 h。

1.3 电化学实验

采用三电极体系,以涂层试样为工作电极,以铂电极为辅助电极,以饱和甘汞电极(SCE)为参比电极。研究电极与溶液接触面积为1cm2,测试溶液为5%NaCl溶液,实验温度为35±2℃。使用CHI660D电化学工作站,扫描速率为0.2mV/s。

1.4 性能测试

采用QUANTA 200 FEG 场发射扫描电子显微镜(SEM)对涂层组织进行分析, 利用X' Pert PRO X-ray diffraction (XRD) 射线衍射仪对腐蚀产物的物相进行分析。

2 实验结果与讨论

2.1 粉体及涂层表征

图1为TiAl/BN及Al/BN复合粉体截面SEM形貌,如图所示,复合粉体呈球形或近似球形,使得粉体具有较好的流动性,确保等离子喷涂过程中送粉的连续稳定。金属粉末连续完整的包覆在氮化硼核心的外层。氮化硼核心是由纳米氮化硼粉体通过喷雾造粒工艺获得,自身强度较低,细粉间的结合力较弱,通过金属粉体的外层包覆,使得氮化硼避免受到喷涂气流的直接冲刷,可以较好的沉积到涂层上。

图1 复合粉体截面扫描电镜照片Fig. 1 Cross section SEM morphologies of the composite powders,(a)TiAl/BN;(b)Al/BN

图2 涂层截面微观形貌: (a) Al/BN, (b) TiAl/BN; (c)为图(b)中标记处的能谱分析Fig. 2 Cross section SEM morphologies of the as-sprayed coatings,(a)Al/BN;(b)TiAl/BN;(c)is the EDS analysis result of the marked site in Fig. 2 (b)

图2 是TiAl/BN和Al/BN涂层的微观组织SEM分析,从图2中可以看出,TiAl/BN涂层和Al/BN涂层都具有典型的可磨耗封严涂层结构特征。对于TiAl/BN涂层,金属相连续、完整,可保证涂层具有较好的抗冲蚀性能和较高的结合强度;BN核心在喷涂过程中几乎没有被破坏,均匀的镶嵌于金属相中;同时一定的孔隙使得涂层具有适中的硬度。通过背散射及能谱进一步分析TiAlBN涂层中的金属相成分,发现涂层中金属相元素分布较均匀,其元素主要为Ti和Al。

2.2 涂层的电化学测试结果

TiAl/BN和Al/BN两种涂层在5%NaCl溶液中的开路电位随时间变化如图3所示。经过180min测试,Al/BN涂层的开路电位约为-1050mV,TiAl/BN涂层的开路电位约为-600mV。Ti的添加与合金化使得涂层的开路电位有明显的升高(提升约450mV),涂层耐NaCl水溶液的腐蚀性能有了明显的提高。在测试过程中,TiAl/BN涂层的开路电位随着测试时间的变化产生轻微的振荡,主要是由于涂层中存在一定的游离Al,在测试过程中与TiAl合金形成电偶对,发生了选择性腐蚀。

涂层在5% NaCl溶液中的极化曲线如图4所示。从图中的阳极极化曲线可以发现,Al/BN涂层在-1050至-680mV之间,电流密度随电位的增加呈抛物线性增加,当电位高于-680mV时,电流密度随电位增加呈线性急剧增大,涂层发生较为严重的腐蚀。TiAl/BN涂层在电位约-800mV处开始出现钝化现象,涂层在5%NaCl溶液中有较宽的钝化区间(约600mV),过钝电位约为-200mV。Ti的添加与合金化使得涂层在5%NaCl水溶液中发生明显的钝化,有效的提高了涂层的耐腐蚀性能。

图3 TiAl/BN、Al/BN涂层在5%NaCl溶液中的开路电位随时间的变化Fig. 3 Open circuit potential of the as-sprayed coatings of TiAl/BN and Al/BN in 5% NaCl solution

图4 TiAl/BN、Al/BN涂层在5%NaCl溶液中的极化曲线Fig. 4 Potentiodynamic polarization curves of the assprayed coatings of TiAl/BN and Al/BN in 5% NaCl solution

2.3 涂层的盐雾腐蚀结果

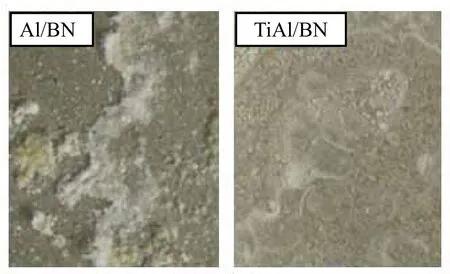

经960h盐雾腐蚀试验后Al/BN涂层及TiAl/BN涂层的表面形貌如图5所示。Al/BN涂层发生了较为严重的腐蚀,表面积累了大量的白色腐蚀产物。相比较,TiAl/BN涂层腐蚀程度较轻,表面出现了少量的腐蚀产物。收集TiAl/BN涂层的腐蚀产物,经过水洗、烘干后对腐蚀产物进行XRD物相分析(见图6)。结果表明,腐蚀产物的主要物相为Al(OH)3和AlO。说明涂层腐蚀主要为金属相中Al的腐蚀。

图5 Al/BN涂层及TiAl/BN涂层经过960h盐雾腐蚀后的表面形貌Fig. 5 Free surface of the Al/BN coating and TiAl/BN coating after 960 h salt spray tests

图6 TiAl/BN涂层960h盐雾腐蚀产物XRD测试图谱Fig. 6 XRD pattern of the surface corrosion product of TiAl/BN coating

3 结论

(1)采用大气等离子和真空等离子喷涂技术制备了Al/BN和TiAl/BN涂层,涂层具有典型的可磨耗封严涂层微观结构,非金属相BN均匀的分散在金属相中。

(2)电化学研究表明,Ti的添加和合金化使得涂层的腐蚀电位显著升高,同时TiAl/BN涂层在极化曲线测试过程中发生了明显钝化,使得涂层具有更强的耐腐蚀性能。

(3)经过960小时盐雾实验后Al/BN发生了严重的腐蚀,而TiAl/BN涂层表面只发生了轻微的腐蚀;XRD分析表明TiAl/BN涂层的腐蚀产物主要为Al(OH)3和AlO。