复合材料加工机床

卫汉华

(香港理工大学工业中心,香港)

1 问题的提出

本文中的复合材料是指由高性能树脂基体与石墨、玻璃、芳纶等连续长纤维,通过加温、加压固化后制成,具有高纤维含量(50%以上)和低空泡率(1%以下)的先进复合材料。先进复合材料与一般复合材料相比,具有高比强度、高比模量、耐腐蚀、耐疲劳等优点,用于客机上能大大节约燃料和维护开支。

复合材料部件制造的主要特征是部件的结构成型与材料形成同时完成。由于部件的材料选择与结构成型工艺方法密切相关,复合材料部件的成型也演变出多种不同工艺,典型的飞机单体复合材料部件的工艺流程大致可归纳为以下5个环节:

a.下料。将成卷的预浸渍纤维布或纤维带材料剪切成需要的长度和形状。

b.铺放。将纤维按设计要求叠放在模具上并压实。

c.固化。利用热压罐、电炉、电热毯等将复合材料中的树脂基体加热固化。

d.修剪。将固化后的复合材料部件从模具上取下,去除部件的毛边和开孔。

e.检查。利用超声波探伤仪等非损探伤手段,检查纤维层的胶合效果。

在以上5个环节中,下料和修剪是最早实现数字化制造的工艺环节,下料用的激光切割机和修剪用的多轴数控镂铣机已发展成熟,目前复合材料数字化制造的技术热点是用于铺放和探伤环节的各种装备的自动化。

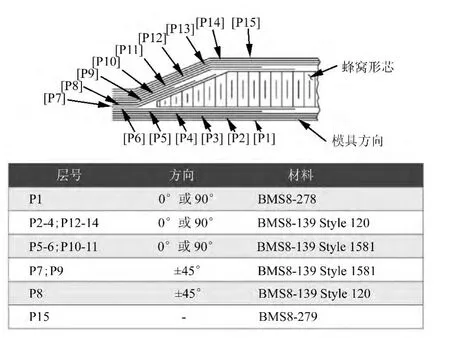

由于复合材料的单层强度呈正交异性,为了尽量将纤维方向与部件的主荷载方向匹配,设计人员必须对部件内部的纤维层排列进行优化。由图1可见,优化后的部件往往需要多至数十层不同规格的纤维片层按 0°、90°、+45°、-45°等不同角度准确交叠。

图1 波音737客机控制面纤维材料与铺放顺序例

由于复合材料铺贴流程非常复杂繁琐,手工铺放在目前的复合材料部件生产中仍然起着重要作用。以波音737客机平尾为例,其纤维铺贴的劳动工时占总工时的比例高达31%。

随着先进复合材料在航空领域的应用比率扩大,复合材料部件尺寸和形状也进一步向大型化和复杂化发展,如图2所示的A380客机上使用复合材料的主结构部件,其体积大、形状复杂,采用手工铺放无法满足生产速度的要求。

图2 A380客机上使用复合材料的主结构

2 复合材料的自动铺放[1]

利用数控机床代替人工来铺放纤维有以下优点:

a.生产速度由手工铺放的 1kg/h提高至10kg/h,增加树脂基体可操作时间内的纤维铺放量,有利于生产更大型的工件。

b.杜绝铺放出错的机会,并提高纤维片层之间的定位精度,有利于设计更加复杂的复合材料部件。

c.在铺放的同时可向叠层施加紧压力,免除铺放多层纤维期间加入压紧工序(De-bulking),有利于降低成品的空泡率和减少片层错位。

复合材料的自动铺放机床主要分为纤维缠绕机床和自动铺放机床2种,自动铺放机床可再分为自动铺带(Automated Tape Laying,ATL)机床和自动纤维铺放(Automated Fiber Placement,AFP)机床2种。2种机床的操作原理相近,在应用上也有一定的市场重叠,市场上对两者的发展前景还存在不同意见。

2.1 纤维缠绕机床

纤维缠绕机床是最早出现的自动铺放机床,主要用于压力容器、管道等简单回转体的制造。纤维缠绕机床的主要功能是将浸渍了树脂的纤维丝束沿设计的线型轨迹缠绕到芯模表面上,达到均匀布满芯模表面的目的。一般缠绕机床通常是以芯模轴的旋转运动作为基准运动,并控制一个或多个绕丝头与其相协调的空间运动来实现缠绕功能。在缠绕过程中绕丝头不与工件接触,只依靠纤维丝的张力来保持纤维紧贴芯模表面,降低空泡率。图3是典型纤维缠绕机床的外观。

图3 EHA公司的BSD Winder纤维缠绕机床

纤维缠绕机床具有结构简单、纤维铺放速度高的优点,但由于缠绕原理的局限,不适合用于制造外形复杂,含有负曲率的回转体表面、曲面构件,或具有深槽、加强筋的壳体构件。

2.2 自动铺带机床

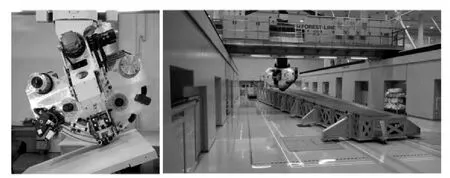

自动铺带机床的结构布局与龙门式铣床相似,在相当于切削主轴的位置装有铺带头。铺带头上装有带隔离衬纸的单向预浸纤维带卷,在铺带头中完成预定形状的切割、定位,加热后,机床按照设计方向在压辊作用下,将加热软化的纤维带粘贴到曲率半径较大且变化较缓的模具表面。图4是典型的龙门式自动铺带机床的外观。

图4 Forest-Line自动铺带机床和铺带头

铺带头是自动铺带机床的核心部件,需完成纤维带的送带、切割、衬纸回收、加热、压紧等功能,而且由于纤维带对张力和热力十分敏感,铺带头在快速粘贴运动中必须保证纤维带的输送速度和铺带头相对模具表面的运动速度一致,还要在少于1s内将纤维带从储藏温度(22℃以下)加热至粘软状态(约35℃),具有相当高的技术难度。

自动铺带机床的主要优势在于铺放速度。一般自动铺带机采用的卷宽为200~300mm,在单位运动时间内可以覆盖较大面积,纤维带卷的输送机构也较为简单,上料和准备时间较短,较少出现故障,这些因素都有利于提高自动铺带机床的铺放速度。

然而,由于铺带机床本身固有的特点,铺带头的体积较大,纤维带的弯曲半径也较大,其结果就是只有地板、机翼蒙皮、船帆等轻微曲率、大面积而且边界简单的工件适合采用自动铺带机床进行铺放。

2.3 自动纤维铺放机床

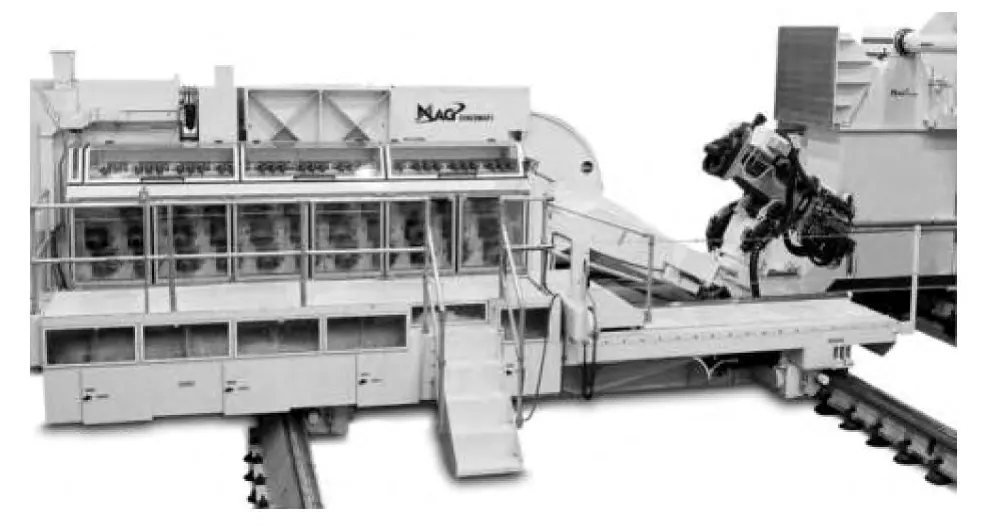

自动纤维铺放机床是综合了纤维缠绕和自动铺带技术的优点发展起来的一种机床。纤维铺放机床除了龙门式以外,还有如图5所示的立柱悬臂式布局,方便在大直径的模具和型芯的侧面铺放纤维。

图5 MAG Viper自动纤维铺放机床

纤维铺放机床与自动铺带机床的主要差别是将多道6~25mm宽的纤维束输送到铺带头上,平行集束成纤维带后铺放在模具表面。利用该技术加工时,可以根据构件表面形状的变化,随时增减丝束,方便加工复杂形状构件。由于需要输送多道纤维束,因此纤维铺放机床需要在机体或铺带头上安装体积较大的纤维卷库和复杂的送丝机构。

纤维铺放机床的主要优势在于铺放边界复杂多变的部件,其次纤维铺放机床的纤维用量可以根据铺放形状灵活调节,因此产生的下脚料较自动铺带机床少1/2至2/3。由于高性能的单向预浸纤维带成本高昂,材料利用率较高的纤维铺放机床具有较佳的运作成本。然而,由于纤维铺放机床的铺带头结构复杂,令机床的准备时间较长和故障率较高,因此纤维铺放机床不适用于需要大面积覆盖的部件。

3 自动铺放机床的技术难点[2]

虽然纤维铺放机床在结构和运动学方面与金切机床相似,而且机床的运动速度和动态荷载较低,但纤维束的输送和铺放也对机床控制系统带来一系列的技术难题。

3.1 纤维束的加热和切割

热固树脂预浸纤维束的工作温度要求在22℃以下,因此铺放机床必须做好纤维储存库和输送路径的热管理。铺放机床的铺带头需要将丝束从12~22℃加热至35℃融软状态,再粘压在模具或纤维层上。在正常进给速度下,纤维加热时间小于0.1s,而且热量输出必须随送丝速度变化,否则在铺带头拐弯和变向时纤维会因过热而提早固化。

目前用于丝束加热的主要元件有卤素红外线灯和激光器2种,卤素灯虽然成本较低,但必须装置热屏障和冷却风道,防止热量溢出到送丝机构。

3.2 纤维丝束的输送

自动铺放要求丝束的输送速度必须与机床的进给速度保持一致,而且在铺带头拐弯、转向而令丝束输送速度出现变化时,丝束张力必须保持恒定。

由于送丝路径越长,转向角度越大,丝束弹性和导轮惯性所产生的张力变化越难控制,因此铺放机床需要装置如图6所示的数控导纱器,数控系统根据丝束张力传感器的数据,在0.01s以内控制导纱器对丝束进行拉伸,以维持丝束张力不变。

图6 铺放机床的导纱器及丝束张力变化控制

3.3 纤维铺放和紧压

纤维铺放的工艺要求送丝机构排出的平行丝束,在硅橡胶压辊的压力下,与模具或纤维层粘合。为了保证纤维层间不出现空隙,铺带头的旋转运动轴必须控制压辊的施力方向与工件法向重合,如图7(a)所示。

如根据一般金切机床的设计要求,将回转轴设在铺带头的后方,当压辊沿工件拐弯时,由于需要保持与工件法向重合,需要以压辊为中心作复杂的回转运动。为了简化机床运动控制,部分铺放机床采用如图7(b)所示的以压辊为中心的虚拟回转轴。

4 自动铺放机床的创新[3]

图7 铺带压辊的外观与铺带头回转轴

虽然自动铺放机床的铺放速度远高于手工铺放,但铺放头结构复杂,更换材料、排障等环节占总生产时间比率较高。桁条、翼梁等飞机部件的Π型截面要求铺带头作180°回转,给送丝机构设计和机床运动学带来困难,加上现有自动铺带机床体积大、价格高,与目前中、小型飞机部件的厂房和成本条件不符。为了解决以上不足,铺放机床的生产商正努力推出各种技术创新。

4.1 模块化铺带头

为了解决铺放头准备时间长的问题,美国Electroimpact公司的自动纤维铺放机床采用了可换铺放头的方案。如图8所示。

图8 Electroimpact公司的自动纤维铺放机床

Electroimpact公司将16卷纤维束整合在圆盘形的铺放头上,形成一体式的铺放头,当需要补充纤维带或排障时,机床可以在数分钟内转换备用的铺放头继续铺放操作,让操作员可以离线进行补充和排障工作。

一体式的铺放头除了缩短停机时间外还带来其他优点。首先,纤维带的走带路径可以从10~15m缩短至约2m,而且路径长度不会随铺放头的转角而变化,纤维带的送带速度和张力控制因而可以较易控制;其次,铺带头的旋转角度不受走带路径局限,可以实现180°以上的旋转,令单台纤维铺放机床可以铺放Π型截面的大半径舱樑等客机组件。

4.2 纤维铺放机器人

基于多轴加工中心构造的纤维铺放机床功能齐全、铺放路径宽、速度高。但是目前已实现商品化的机床体积较大、设备投资高昂,用于体积较小的部件很难达到成本效益。基于6自由度机器人构造的铺放机床是针对小体积、造型复杂部件的解决方案。基于机器人的铺放机床如图9所示,在6自由度机器人上安装小型的铺放头,与芯模轴的旋转运动配合,实现纤维铺放功能。

图9 Automated Dynamics公司的铺放机床

目前Automated Dynamics公司和Electroimpact公司均提出了铺放机器人方案,Automated Dynamics公司方案是纤维卷固定放置在机器人后方的卷库上,由一系列的导带轮带送至铺放头上。

Electroimpact公司的方案是将2卷纤维带安装在铺带头上,由气动控制的浮动剪带、压带机构铺放在模具上。为了加快铺放速度,Electroimpact公司设计了一个双向走带机构,令机器人在铺放短路径列时,往复运动均能铺放纤维带。如图10所示。

图10 Electroimpact公司纤维铺放机器人外观及其双向走带机构

5 结束语

目前,机翼蒙皮、舱段等面积大、边界简单的部件已经出现了匹配的纤维铺放机床,市场上正开始关注其他较为复杂部件的自动铺放问题。根据对客机复合材料部件的分析,大部分大型部件的平均铺放路径长度仅为2m,以波音787为例,其机首舱段的铺放路径中只有8组跨越整个舱段,其余70组路径由于被舷窗、天线等截断,并且长度均较短。

展望未来,在提高铺放速度和缩短准备时间的同时,提高机床的灵活性和短路径的铺放效率,是纤维铺放机床的主要研发热点。

[1] GRANT C.Automated processes for composite aircraft structure[J].Ind Robot,2006,33(2):117-121.

[2] Rudberg T,Flynn R,Nielson J.Production implementation of multiple machine,high speed fiber placement for large structures[J].SAE International Journal of Aerospace,2010,3(1):216-223.

[3] Rudberg T,Purvis A,Faubion G,et al.One Piece AFP Spar Manufacture[M].Aerospace Technology Conference and Exposition.Toulouse:SAE International,2011.