疲劳试验机控制器研究

霍原洪 王旭东

(1:中冶建筑研究总院有限公司 北京 1000882:济南东测试验机技术有限公司 山东济南 250000)

1 引言

当前,国外试验机行业知名的几大公司,如美国的MTS、英国的Instron、德国的Shenck、日本的鹭宫、岛津以及瑞士的W+B等,均已推出其代表性的数字控制疲劳试验系统,完成了模控技术向数控技术的转化。这些公司在原有模控技术成熟经验的基础上,充分利用了数字控制系统抗干扰能力强、性能价格比大、人工智能控制策略易软件实现等特点,推出的控制系统实现了仪器虚拟、人工智能、组态模块以及网络连接等功能,为国际疲劳技术的研究与发展做出了贡献。国内电液伺服疲劳试验机的起步较晚,技术贮备与综合研究水平远远落后。因此充分利用当代计算机技术,尤其是计算机控制技术的研究成果,研究制造数字控制疲劳试验设备,符合国际试验机研究发展方向。

本文开发研制了实用性良好的多功能计算机伺服控制器。并针对疲劳试验机的特殊要求,对控制器的方案选择、控制策略及相应的实现原理进行了重点描述。

2 系统说明

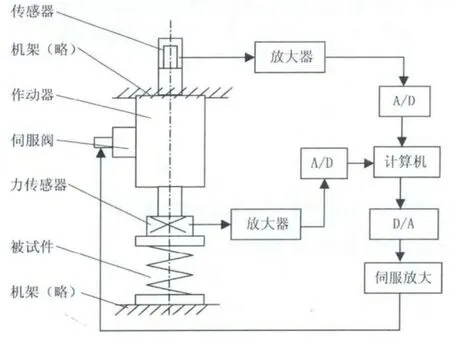

本研究在一台10kN电液伺服弹簧试验机的研制过程中完成。试验机的的结构原理如图1所示。被试件为桑塔纳轿车前悬挂弹簧。测量反馈部分有试验力、位移两个回路,分别由桥式应变片轮幅负荷传感器、LVDT位移传感器及相应的信号放大器组成。计算机控制系统由研华586工控机、PCL812AD/DA、I/O卡板等组成。它需要完成的功能包括:信号发生、数据采集与处理、实时控制、试验结果显示、示波、试验在线指导以及对整机实行过载、断裂保护等。

系统的核心是电液伺服闭环控制回路,工作原理如下:传感器及相应的放大器将测得的模拟试验力(或位移)信号经A/D转换送入计算机,与给定信号比较,微机根据偏差信号,经过PID运算后送给D/A、伺服放大器,从而使伺服阀控制作动器活塞动作,以完成对试件弹簧的加载。给定信号有正弦波、三角波、方波、随机波及用户定义波等多种形式供选择。

分析图2可以看出,本系统属于负载力控制系统[2]。其力控制回路与位移控制回路具有相同的开环传递函数形式。即:

式中,K—系统开环增益;

ωr—机械弹簧引起的转折频率;

ωsv—伺服阀转折频率;

ωh—液压谐振频率;

δh—液压阻尼系数;

S—作动器面积

图1 电液伺服疲劳试验机结构原理

该试验机的设计制造满足桑塔纳前悬挂弹簧要求的试验规范:以弹簧自由高为基准,压缩200mm后,再以±73mm的行程,以5Hz的频率进行疲劳试验。属大行程低频试验系统。理论估算上式各参数值并与实验辨识交叉引证,得出在低频段对系统性能起主导作用的是一对惯性环节的结论。理论分析可以证明,PID控制用于具有两个惯性环节的反馈时,是一种理想调节器,它可以在保持原传递滞后的情况下,达到输出无偏差[3]。因此,PID控制应用于本系统,方案可行性极好。这就为控制算法的选择提供了理论准备。

3 控制器设计

3.1 PID控制算法

PID控制算法是数字控制器的核心,本研究设计的PID控制算法如下:

式中:α—微调因子;

n—采集序号;

Kp—比例因子;

Ki—积分系数;

Kd—微分系数

式中Ud(n)为微分增量,U(n)为PID输出量,调试中通过不断调整α、Kp、Ki、Kd四个参数,即可使系统获得满意的性能。

3.2 工控软件

工控软件采用模块化组态结构,用C++Builder语言编写。工作平台采用Windows98。主要模块包括系统定义、试验谱编缉、控制模式平滑切换、控制参数与试验参数在线调整、I/O操作、数据显示、示波器以及实现本研究控制策略所要求的实时闭环控制与高速数据采集等。

电液伺服疲劳试验机的工作方式以波形加载为主,频率范围集中于0.01-50Hz之间。因此对数据采集频率的要求较高。本研究采用VXDs编程技术,深入Windows内核,通过捕获AD卡AD转换完毕中断信号进行数据采集。数据采集频率达到4kHz,满足了实际系统需求。

本工控软件的另一个工程实现难点是系统的高精度定时。控制策略的工程实现要求控制器能在一个控制周期内完成输入、输出信号比较,获得偏差量,实现算法并将控制量通过D/A输出等工作,对控制周期的精度要求非常严格。Windows98作为内核尚未完全对外公开的操作系统,尽管在可视化编程方面为软件设计者提供了诸多方便,但对经常需要对硬件接口进行操作的工控软件却设置了重重障碍。可以查到的资料显示,Window98提供的最高定时精度为2ms(多媒体时钟),远远不能满足疲劳试验机的高速闭环要求。本研究在研究VXDs高速数据采集的基础上,通过捕获AD卡提供的82 53定时器中断实现高精度定时,然后通过定时中断信号启动高优先级闭环控制多线程模块,实现了实际工程需要。实时控制频率可达4kHz。

4 实验分析

4.1 疲劳考核

按桑塔纳前悬挂弹簧疲劳试验规范,试验机以5Hz正弦波,±73mm振幅运行100万次,连续运行时间约55小时33分钟。以30分钟的时间间隔进行观察记录,位移峰值稳定度<2%设定值,且系统运行平稳,达到了设计要求。

4.2 扫频实验

降低试验振幅至5mm,并调整信号发生单元,使其每隔100个试验波形,自动增加0.5Hz试验频率,对被试件进行从0.5Hz到50Hz扫频,以考核控制器性能。结果令人满意。控制器以Windows为工作平台,尽管一个控制周期内承担的任务繁重,但速度可满足一般行业对疲劳试验机的性能要求。

4.3 抗参数变化性能试验

试验机运行过程中,通过改变油压或对被试件施加侧向力等方法实施干扰,证明系统统干扰反应不敏感,试验波形无明显失真,系统稳定性良好。

5 结束语

本文适应电液伺服疲劳试验机发展趋势,研制开发了以工业P C机为核心的单CPU试验机数字控制器。通过对系统的理论分析及疲劳试验机特点的研究,提出了PID+F调节的控制算法,并在Windows98工作平台上进行了工程实现。实验及设备的实际运行状况表明,该控制器性能优良,成本低,开发速度快,具有良好的工程推广价值。

[1]骆涵秀.试验机的电液控制系统[M].机械工业出版社1991.

[2]李洪人.液压控制系统.国防工业出版社[M]1981.

[3]蒋静坪.计算机实时控制系统.浙江大学出版社[M].1992.

[4]王旭东等.电液伺服力控制系统的智能控制策略研究[J].机床与液压1995(5)