棒线轧机油气润滑应用浅析

田秀平

(北京首钢国际工程技术有限公司设备开发成套部 北京1000 43)

1 引言

随着工业化程度的不断提高,油气润滑目前是比较先进的、清洁的、投资小的环保节能型润滑方式。油气润滑已广泛适用于不同转速和载荷的滚动轴承、封闭的齿轮、链条滑板、机车车轮、导轨、棒线材轧机的轴承、辊道轴承、导卫和活套辊轴承。

早在20世纪60年代,在德国人们就已发现可以用压缩空气作为载体将润滑油通过管路输送到润滑点,奠定了油气润滑最初的理论基础。德国REBS集中润滑技术有限公司在油气润滑技术方面取得了令世人瞩目的进展,并以其独特的专有技术在世界上处于领先地位。从国外引进轧机设备上都配有油气润滑系统。20世纪90年代后期随着棒线材项目的投入最旺期,并逐渐开始在各个领域推广使用油气润滑技术。

2 油气润滑的独特特点

油气润滑与传统的干油和稀油润滑相比,它具有无法比拟的优点:

2.1 投资小

系统设备结构简单,体积小,重量轻,设备采购成本以及安装工程量和调试费用远远低于稀油润滑系统费用。

2.2 污染小

首先油气润滑与油雾润滑相比,油雾润滑产生小颗粒油雾,环境污染严重,对人体极其有害,这是它致命的缺陷。而油气润滑最显著的优势是不产生油雾,有利于环境的保护。还有每点的供油消耗量小,绝无过量润滑现象。同时在检修更换轴承的时候也不需要象干油润滑那样粘附在轴承腔室的大量干油进行清理,而对于这些已用的干油不仅污染环境,影响生产现场轧机的清洁。进行处理还需要一定的人力、物力费用。

2.3 耗油量极低

根据对油气润滑系统使用现场的实地勘察以及相关轧机设备数据的实际采集分析发现,油气润滑的耗油量是稀油和干油润滑方式的十几分之一,这一显著优点为用户节约了大笔的费用并降低了生产成本。

2.4 设备使用寿命大幅提高

油气润滑的润滑油是由压缩空气输送到润滑点,所以润滑点的正压较大,在轴承内腔可起到非常好的密封作用。而有效地防止了外部流体或赃物侵入内部危害轴承现象的发生。油气润滑的压缩空气流速高,易于带走磨擦热,降低磨擦付的工作温度,冷却效果很好。

2.5 智能化程度高

油气自配完整的电控装置,对整个系统内的各种元件进行控制并显示其运行状况。各种故障或报警信号引入其他控制系统参与联锁。可配备液晶显示器,可以轻松设置系统参数,能够提示故障类型和故障排除方法,系统的自我诊断功能得以加强,同时自身的安全性和可靠性也得以提高。

3 油气润滑系统的控制形式

一般油气润滑系统有:

3.1 单线二分式油气润滑系统

主要由油气站、电控箱(PLC)、一级递进式单线油分配器、二级递进分配式油气混合器以及系统管路和附件。主要适用于润滑点多(约200点以下)现场设备工况条件好的场合。不适合高温区域安装使用。还有分配器都是定量容积式分配器,油量不能调节。在现场不能随意增减油气供应点。棒线材轧机前后导位和活套的润滑。

3.2 单线混分式油气润滑系统

主要由油气站、电控箱(PLC)、一级油气混合器、油气分流器以及管路和附件。主要适用于任何工况条件下润滑点数量中等(200点以下)的单台机组或多台机组设备。可使用不同环境条件下,不受温度变化影响。在现场若润滑点增减变化,则需调整末级油气分流器的规格即可。

3.3 单线-多区式油气润滑系统

主要由油气站、电控箱(PLC)、油气卫星站、油气分流器以及管路和附件。本系统适用于润滑点大量(可多达数千点),分布范围广,现场环境恶劣的场合。如适合长时期在高温辐射影响条件下的区域安装使用,此系统扩展性良好,但系统需新增加卫星站还需增加电控部分的控制区域数。棒线材热送区域辊道和台架轴承的油气润滑。

3.4 单线卸压式油气润滑系统

主要由油气站、电控箱(PLC)、单线卸压式油气分配混合器以及管路和附件。适用于润滑点较少的场合。油气混合器内有运动件和密封件,不适宜长时间在高温辐射工况区域安装使用,给油动作无监控,不给油或渗油不易发现。可以随时增减润滑点数。

3.5 双线式油气润滑系统

主要由油气站、电控箱(PLC)、双线油气分配混合器以及管路和附件。适用于大量润滑点的场合。不适宜长时间在高温辐射工况区域安装使用,给油动作无监控,若每点配设电气信号检测,则电气系统复杂,投资大。此系统扩展性不受限制,可以随时增减润滑点数。油气分配混合器采用模块式组合设计,现场油量变化调整剂故障处理方便、简单、快捷。

图1 油气润滑站原理图

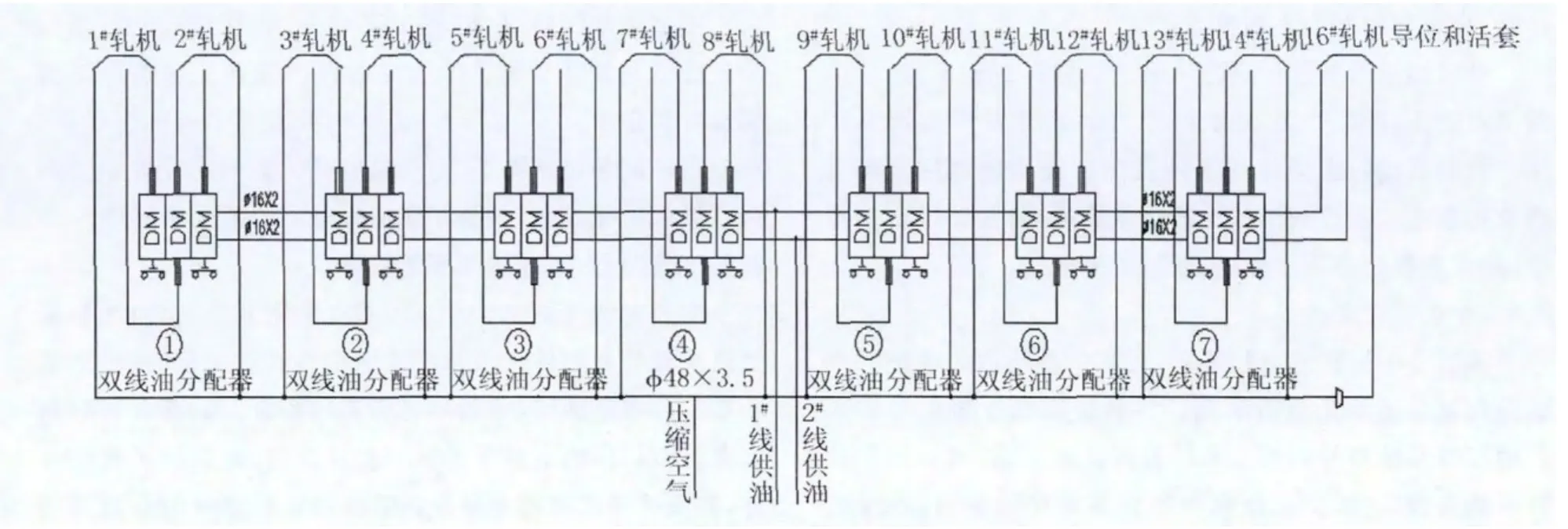

图2 双线油分配器图

图3 轧机油气混合分配器图

3.6 双线-递进式油气润滑系统

主要由油气站、电控箱(PLC)、双线式油分配器,单线递进式油气分配器以及管路和附件组成。主要用于设备润滑点多,分布范围广,区域性给油需监控的场合。不适宜长时间在高温辐射工况区域安装使用,不可以随时增减润滑点数。

4 油气润滑在棒线材轧机上的应用

以贵钢线材1#~16#轧机和轧机前导位和活套的油气润滑为例。下面阐述如何选择油气润滑控制形式和系统组成、设计参数、工作控制原理。

4.1 油气润滑系统控制形式的选择

在以往的棒线材国产短应力轧机的润滑大部分采用的是集中干油润滑,一次性成本相对低一些,但是后期的设备维护量大,容易碳化,污染相对比较严重。随着社会经济的不断发展,大力提倡绿色钢铁,减小污染,通过文中开始论述的油气润滑特点不难看出,油气润滑是相对节能环保型润滑,是冶金发展需求的趋势。贵钢精品线材粗中轧机采用了油气润滑。设备润滑点数在320点左右,并且润滑点分布区域广,跨度范围80m,每架轧机的区域给油量需要监控。用点不是长期处在高温辐射区域,故控制形式采用双线-递进式油气润滑系统。

4.2 轧机油气润滑系统组成

4.2.1 油气站组成:

油气站(带电控箱PLC)主要包括油箱及附件、2台电动柱塞泵组、供油过滤器、电磁换向阀、压力开关、气动切断阀,气动三联件等组成。油气站组成如图1所示。

4.2.2 双线油分配器

双线油分配器共计7套,①~⑦ 分别供给1#~14#轧机和导位。每套供给2架轧机;4个出口,供给每架轧机接轴托架和每架轧机本体供油。每套双线油分配器自带电控箱。双线油混合器如图2所示。

4.2.3 油气混合分配器

每架轧机由1个单线油分配器和6个单线递进式油气分配器组成,分别供给操作侧和传动侧的上轴承座和下轴承座及导位的润滑点。12#、13#、14#、15#轧机操作侧和传动侧前立活套采用双线油气混合分配器。16#为线材悬臂辊轧机,润滑点为前后导位和活套,采用双线油气混合分配器。以轧机为例说明如图3所示。

4.3 轧机油气润滑系统设计及控制原理

4.3.1 设计系统参数

系统工作压力18MPa;在40℃时,粘度为220mm2/s。泵流量1L/min。润滑介质:矿物油。润滑点总需油量45mL/min,系统耗气量16m3/min。

4.3.2 控制原理

电动油气润滑泵站设有一个容积0.5m3油箱,油箱上装有一套液位控制器,设有高位点和低位点报警。电加热器和电接点温度计,由电接点温度计检测油箱油温,当油温小于20℃时,控制电加热进行加热;当油温大于40℃时,控制电加热停止加热。油箱顶面装有2台电动油泵,1用1备。通过三位四通电磁换向阀向两根供油主管供油。站内设置电磁切断阀和带气动三联件的压缩空气主管。

所有双线式油分配器和单线递进式油气分配混合器分别并接在主油管和主气管上。在系统工作时,供气主管内压缩空气长通,泵站内电磁换向阀的第一条油路向分配器供油后,当电磁阀后的压力开关达到所设定值(可调),由时间继电器控制延时一定时间2s~3s(可调)后,三位四通电磁换向阀换向,通过第二条油路向分配器供油。同样当电磁阀后的压力开关达到所设定值(可调),由时间继电器控制延时一定时间2s~3s(可调)后,三位四通电磁换向阀失电,油泵打出的油通过电磁阀中位流回油箱,这样完成一个工作循环周期。润滑站按照设定周期时间间隔向润滑点供油。

系统正常工作时,压力开关的设定值必须能够保证在电磁阀换向之前,站外所有双线油分配器上的一侧接近开关全部发出正常信号,即双线油分配器工作正常。每套双线油分配器都配有电控箱,每个出口都设有压力检测开关信号,全部发出正常信号后,表示分配器均已供出给定油量,随时反馈到润滑站PLC,这样实时监控每架轧机的供油情况。双线油分配器的选用规格为0.25ml/次~3ml/次(可调)根据润滑点的需油量来调节活塞杆的运动行程调整分配器输出油量。

最后通过双线油分配器的计量模块的精确分配,进入下一级定量分配器单元,根据润滑点来确定油气分配器的底板数量,出口方向,定量块给油量以及监控部件。可以根据润滑点的功能要求来选择油气分配器的不同监控部件如带目视杆,只能就地看。带手动微动开关的,出现故障,微动开关弹起,可手动复位。带接近开关的,可实现远程监控润滑点。

润滑系统的所有信号都可以通过DP网线上传到主控室,对系统故障实时监控。与轧线轧机运行实现连锁控制。

5 结束语

油气润滑技术突出的优越性已经得到广泛的认同,不仅轧机上的应用,油气润滑在我国有着极其广阔的发展前景。不仅适合未来的项目,而且适用于改造项目,淘汰落后的技术。当前,我国的润滑技术水平不断提高,而成本又比进口要低很多,可以推动我国冶金设备和其它工业设备润滑整体技术水平的提高。

[1]成大先.机械设计手册.北京:化学工业出版社,2006.

[2]胡邦喜.设备润滑基础.北京:冶金工业出版社,2002.