巷道冒顶事故原因分析及煤巷锚网支护工艺实践

高维国GAO Wei-guo

(甘肃靖远煤电股份有限公司宝积山煤矿,白银730913)

0 引言

甘肃靖远煤电宝积山煤矿自2000年成功推广使用锚杆支护技术后,煤巷支护由框式支架变为锚杆支护,锚网支护率达90%以上,煤巷锚杆支护技术应用取得了较大进展。并于2009年推广应用了树脂锚固剂和螺纹钢锚杆,锚杆支护可靠性又得到进一步提高。但是,随着矿井开采水平的延伸,矿山压力的增大,地质条件的变化,锚杆折损,巷道变形严重。原有的锚杆支护技术(包括巷道断面选型、施工设备、支护材料、矿压观测、施工质量验收管理、地质预测预报等)不能适应安全支护的需要,尤其进入704运输顺槽掘进后,随着采深的加大,矿压显现进一步加剧,原有的支护技术和管理已无法保证掘进工作的安全,最终导致了后巷冒顶事故(死亡1人)的发生,给矿井安全生产造成了较大的负面影响。

1 巷道冒顶事故原因分析

1.1 地质概况及工作面巷道布置

1.1.1 地质概况:704工作面煤层为单一构造,节理层理发育,煤层平均厚度12m,平均倾角41°,运输顺槽局部区域达65°,容量为1.35t/m3,硬度系数f=1-1.8。工作面相对瓦斯涌出量为17.5m3/t,属急倾斜高瓦斯特厚煤层。煤层硬度系数f=1-1.8。

1.1.2 煤层顶底板:伪顶为0-5.67m的炭质铝质泥岩,松软易碎易冒落;直接顶为4-19.0m的砂质泥岩,致密易冒落;煤层直接底为0-1.7m的炭质泥岩。

1.1.3 地质构造:该工作面煤层为一南西倾斜的单斜构造,无陷落柱、岩浆岩侵入体的影响。

该工作面内有一Fa正断层,断层产状为:95°∠45°,落差为6m,对工作面的掘进有较大的影响,在掘进接近断层和过断层期间要专门制定措施并加强掘进工作面的支护。

1.1.4 工作面布置及回采工艺:工作面按大倾角走向长壁布置,综采放顶煤回采工艺,运输顺槽距煤层底板3-5m布置(局部破顶),回风顺槽沿煤层底板布置。根据煤层揭露所见,煤层属高应力、层理及节理裂隙发育,“煤爆”现象比较严重。

1.2 巷道支护方式、支护参数及施工工艺 巷道断面为微拱矩形,掘宽4800mm,掘高3450mm,拱高150mm。巷顶采用锚索支护,基本支护为φ15.24*3500mm的锚索,间排距为700*800mm,每隔3排即2.4m再打2根φ17.8*5000mm的锚索(锚索配件没考虑让压防弯性能且紧跟迎头施工)。两帮采用φ20*2600mm的非等强型螺纹钢锚杆,间排距为700*800mm。施工工艺采用综掘机掘进;顶板采用锚杆机打眼,手压泵配千斤顶预紧锚索;煤帮采用煤电钻打眼并安装锚杆,人工扳手预紧螺母。

1.3 巷道变形及冒顶情况简述 采用该支护方式施工的704运输顺槽,顶部锚索大部分被拉断,巷道收敛变形较大,主要表现为巷顶由微拱形变为反拱形。

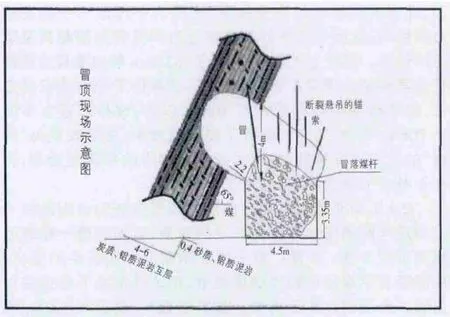

巷道第一次冒顶发生在2010年1月26日夜班,当巷道施工至353m处时,在距掘进头55m处发生冒顶事故,冒顶区为长8m,高5m,宽5m左右(见图1冒顶断面示意图);在停掘维修期间距掘进头10m处又发生冒顶事故,导致一人被压埋死亡。从现场情况看,底板侧顶部的两根锚索完好,其余顶部锚索拉断。

1.4 冒顶事故分析 通过现场实际勘察和分析,认为该起事故的发生主要与以下因素有关:

①支护方式及断面选型不合理是事故发生的主要因素。该支护方式按悬吊理论进行设计,在巷道的围岩中没有形成挤压加固拱。当煤层变软,倾角变大,巷道位置又靠近主要由炭质泥岩组成的松软易冒落顶板时,受掘进压力及构造引力影响,不能够有效控制围岩变形,是导致冒顶事故方式的主要原因。根据本矿井急倾斜、高应力、破碎围岩、复合软顶、强煤爆、裂隙发育等煤层特征,采用锚杆支护时,按照挤压加固拱原理设计较为合理。而加固拱理论最适宜的巷道断面为半圆拱形,巷道承受矿压冲击的性能和围岩的稳定性易于得到保证。

图1

②冒顶揭露情况显示:704运输顺槽布置在距顶板2米左右的煤层中,煤层上部为0.3-0.7m厚的铝质泥岩,其上部是4m左右厚的炭质泥岩、铝质泥岩互层,岩层倾角约65-70°,且与煤层倾向形成较大夹角,系较为典型的构造作用下形成的易碎、易涨、易落复合顶板。岩层倾角在65-70°之间导致和影响巷道顶板侧的锚索呈顺层理支护,违背了锚网支护理论。强烈矿压本身是一种“能量”释放,本区域巷道顶板支护状态,客观上成为整条巷道支护的最弱面,在强矿压显现时,成为释放能量的“最佳通道”。“突然来压”与上述原因偶合是这起冒顶事故的又一原因。

③地质预测预报不能准确的指导施工,特殊地质构造段的锚网支护参数,不能满足强矿压情况下巷道支护抵抗破坏的要求。

④支护效果的监测监控不能有效支持支护理论。巷道虽进行收敛量、移近量的观测,但分析和数据处理空白,导致了巷道在频繁矿压作用的情况下,部分锚索被破坏,巷道变形严重。但没有及时制定有效的安全技术措施,最终导致了冒顶事故发生。

⑤随着开采水平的延伸,704运输顺槽距地表深度500~600m,工作面布置接近向斜轴部,受构造引力影响,矿山压力进一步增大。但锚网支护理念、支护工艺、施工管理未及时改进和提高,原支护方式不能有效控制围岩变形,确保掘进安全。

2 锚网支护工艺的优化改进及初步效果

通过对冒顶机理的分析和该条件下锚网支护技术的反复研究,我们对巷道的施工工艺和支护方式做了较大优化改进。

2.1 巷道断面 根据本矿井急倾斜高应力强煤爆裂隙发育全煤巷道的特征,采用半圆拱形断面,巷道承受矿压冲击的性能和围岩的稳定性易于得到保证。

2.2 巷道支护方案及支护材料的优化

2.2.1 随着开采水平的延伸,以及受构造引力影响,矿山压力进一步增大,“煤爆”震动现象严重,围岩裂隙发育稳定性差。将锚杆支护挤压加固拱和围岩强度强化原理有机结合,以支护质量检测、矿压观测数据为基础,采用工程类比法进行动态支护设计,初步方案经过井下施工和矿压观测最终确定如下:

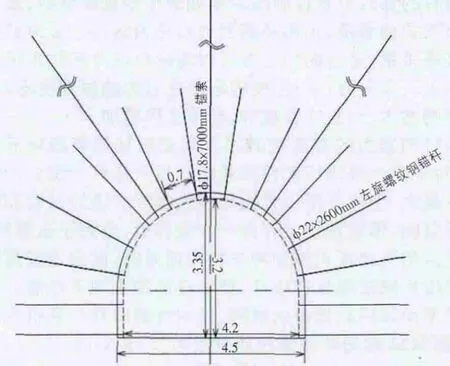

巷道采用锚网(顶部能一次成形时采用锚梁网)支护,锚索补强加固。锚杆按矩形布置,一般条件下间排距700×700mm,煤层松软(或破煤层顶板掘进时)、矿压显现剧烈、“煤爆”大成形困难时,可缩小到600-650mm,围岩较稳定成形好时可放大到800-900mm,锚索按矩形布置于两拱肩部及巷道顶部中间,每排3根,排距2.1m,间距1.4m。

顶帮锚杆选用同一规格φ22×2600mm的等强度螺纹钢,锚杆配件采用穹形金属托盘(120×120×10mm),半球垫、尼龙减摩垫片、快装螺母(帮上为加厚螺母)和木托板(200×200×60mm)。顶部用一支 CK2360(S2360)和二支Z2360树脂药卷锚固,帮部用CK2360(S2360)、Z2360各一支锚固。锚索采用φ17.8×7000mm的钢铰线和300×300×60mm的木托板及200×200×16mm的钢托板,用一支CK2360和二支Z2360树脂药卷加长锚固。护网采用12#铅丝编织的菱形网,网孔30×30mm。(图2支护断面示意图)

图2

2.2.2 该支护方案在支护材料方面做了如下改进:巷道帮顶采用同一规格(φ22*2600mm)等强螺纹钢锚杆。随着开采深度的不断增加,巷道侧压越来越大,巷帮的加固不但要平衡侧压,防止松动圈扩大、平衡拱跨度的增加,还应为顶部的挤压拱提供一个稳固的支撑。基于上述分析,巷道帮顶采用同一规格锚杆,加强了帮部支护,进一步提高了支护的稳定性。

锚杆安装时增加了防弯球垫和尼龙减摩垫片。防弯球垫调整了锚杆(索)的受力方向;尼龙减摩垫片使锚杆预紧力矩尽可能转化为托板对煤壁的挤压加固力,提高了锚杆安装载荷,极大地提高了锚杆对围岩的加固效果,巷道围岩的松动和变性明显降低,围岩自稳能力进一步增强。井下试验证明,M24螺母直接与托板接触,预紧扭矩达到350N·m时,锚杆轴向力(即有效预紧力)为20-30kN,同条件下加上半球垫(托板中孔结构与球垫相吻合)和尼龙减磨垫(其它材质的减摩效果差,有些甚至增加摩擦力)时,锚杆轴向力>70kN。

锚杆丝扣加工由原来的切屑加工改变为冷轧滚丝加工,解决了锚杆不等强、丝扣段容易断裂等问题。

顶部快装螺母、快装工艺的实施,提高了锚杆安装速度。缩短了顶板空顶时间,减少顶板早期松动、开裂和冒落。

2.3 施工工器具优化改进 施工机具:顶部采用MQT—130C1型风动锚杆机,φ28mm 钻头,B19×1.3m 和B19×2.6m钻杆打眼,并配合快装器(应与快装系统相匹配)实现锚杆快速安装。煤帮用MQTB—80型风动帮锚杆机打眼并安装。螺母的预紧,采用锚杆钻机配套扭矩放大器一次预紧至要求值(锚杆预紧扭矩不小于350N·m)。小孔径锚索用顶锚杆机、φ28mm钻头、B19mm×7m组合钻杆打眼,配合QI19型锚索安装器实现锚索快速安装,锚索风动张拉泵完成预应力紧固(锚索预紧力不小于30MP)。巷道掘进采用掘进机。

顶锚杆实现了及时支护、快速安装工艺,将顶板空顶时间限定在10min以内,该施工工艺取得了良好的效果,主要表现为“煤爆”的频率强度降低,掘进后新暴露围岩的稳定性提高,有利于巷道的快速掘进,形成了良性循环。

提高了锚杆安装载荷,减少和消除顶板离层和拉应力区,增加围岩的自承载能力,有效预防了围岩早期变形松动。锚杆的预应力是控制围岩早期变形的重要参数,是主动及时支护的源泉。顶板的离层和拉应力区与预应力的大小有直接关系,适当的预应力可以消除拉应力和防止顶板离层发生。预应力过小会使围岩发生过大的早期变形,松散破碎圈增大,引起顶板破碎,巷道变形增加。

锚杆预紧力的提高是通过对螺母施加预紧扭矩而实现的,对于同一种锚杆配件预紧扭矩越大锚杆对围岩的预紧力就越大,但并不是预紧扭矩越大越好。通过试验和理论分析证明,预紧扭矩也存在一个临界值,当大于该值时,特别是采用气动扳机施加冲击扭矩预紧时,就会造成螺纹联接部位的局部损伤和破坏,给锚杆的加固埋下隐患。针对当前使用锚杆和螺母的材质、结构性能以及预紧机具的性能,将M24螺母的预紧扭矩确定为≥350N·m。

2.4 施工工艺的优化改进

2.4.1 小断面掘进,减小煤岩暴露面积 对于急倾斜裂隙发育的大断面全煤巷道,若采用掘进机全断面掘进,就会出现“煤爆”频发强度大,导致两帮及前方煤体片滑,顶部抽顶,很难进行锚杆支护。针对这种情况,改进了截割工艺,首先在巷道正前顶部掘“V”字形断面,在巷道中间支钻,扇形布置巷道顶部3-5个顶锚杆,及时有效地进行巷道顶部支护,然后再锚两帮,两帮留有护帮煤,并滞后迎头2-3片网支护。并在工作面正前易抽冒部位打注3-4根超前锚索(锚索规格¢15.24×3500mm,锚索眼角度 5-10°),每次掘割后,及时将锚索紧固,有效预防了施工过程中正前抽冒片帮现象,确保了施工安全。这种方法的使用,减少了“煤爆”及断层破碎带对掘进工作的影响,巷道的成形质量和围岩的稳定性有了很大的提高。

2.4.2 及时有效加固,形成良性循环 锚杆支护的核心是锚杆及其支护系统通过对围岩及时有效高强度的加固,充分发挥围岩的自身强度,在围岩中形成一个稳定的力学结构,从而提高围岩的自稳能力和抵御外部载荷及矿压的作用。根据上述原理,采用了φ22mm等强度螺纹钢锚杆及其科学合理的配件,并优化了该条件下的快速安装工艺,将顶板空顶时间限定在10min以内,锚杆预紧力不低于70kN。该施工工艺取得了良好的效果,主要表现为“煤爆”的频率强度降低,掘进后新暴露围岩的稳定性提高,有利于巷道的快速掘进,形成了良性循环。

2.4.3 局部巷道过煤层伪顶的成形方法和加固措施为满足大倾角综放工作面开采的需要,运输顺槽一般靠近煤层顶板2-3m布置。由于煤层厚度及地质条件的变化,局部巷道沿煤层顶板或破顶掘进,在这种情况下巷道左上角破顶且顶部存在三角煤。煤层顶板为:伪顶0-5.67m的炭质、铝质泥岩、松软易碎易冒落;直接顶4-19.2m的砂质泥岩,致密易冒落。由于岩层倾角大、应力高、伪顶属炭质、铝质泥岩松软破碎易滑易冒落,给巷道的成形和稳定造成很大的影响。井下施工中除严格贯彻以上几种措施和方法外,还采取人工挖掘即“挖一、注一”的方法(人工利用炮锤风镐挖掘一根锚杆位置,及时打注一根锚杆控制煤层伪顶),及时控制巷道顶部,然后施工两帮锚杆。为防止网后松软煤岩漏空,导致支护失效,采用在金属网后挂彩条布的方法堵漏。以上措施的应用防止了破顶掘进时顶部炭质、铝质泥岩抽冒现象,提高了巷道的成形质量和围岩的稳定。

3 支护效果分析

3.1 矿压观测内容及其作用 根据巷道变形与加固效果之间的关系,采用了以下几种方法进行了观测和分析:

①采用DW-3型多点位移计对围岩松动变形情况进行观测分析,主要对锚杆加固范围内、外和加固范围内不同深度煤岩体的松动及加固效果进行观测,并结合锚杆托锚力和巷道表面收敛变形进行综合分析研究。

②采用ZM-250型锚杆托锚计监测锚杆安装和服务期间实际受力情况,包括安装时不同的锚杆配件条件下预紧扭矩与锚杆轴向力的关系,以及不同位置的锚杆轴向力随时间的变化和稳定期。

③采用JSS30A型收敛仪观测巷道表面收敛变形情况,主要是为了提高观测数据的可靠性和精确性,为综合分析巷道加固效果提供最基本的依据。

④采用YLMY-Ⅱ型顶板离层仪观测巷道顶板离层松动情况,主要是对巷道顶部锚杆加固范围内和加固范围外煤体的松动和离层情况进行直观监控,为掘进头施工提供一个直观的安全警示。

3.2 测站设置及支护效果分析 为了科学的验证巷道围岩控制效果,在运输顺槽和切眼掘进期间共设了4个测站,对巷道表面收敛、深部位移、顶板离层和锚杆受力情况进行了观测(相关测数据略),通过对观测数据的整理分析可获得如下几点结论:

①巷道围岩变形量小,顶板下沉量在67-90mm之间,两帮移近量在56-71mm之间,锚杆加固效果十分显著。②顶帮锚杆受力一般不超过100kN,杆体处于弹性工作状态,拱部个别锚杆最大受力达到169kN,杆体处于屈服状态,说明该条件下锚杆按屈服受力设计能满足巷道加固要求。③围岩深部位移和顶板离层观测表明,全煤巷道围岩变形范围较大,但变形主要来自于加固拱内,加固拱内变形又存在顶部拱上大于拱下,两帮浅部大于深部,这也证明了围岩中加固拱的存在。④巷道的变形和锚杆受力都存在开掘后前4-5天变化剧烈,12-15天后趋于稳定。

4 结论

①通过对宝积山煤矿704运输顺槽冒顶事故分析,基于该矿“急倾斜、高应力、破碎围岩、复合软顶”复杂地质条件,将锚杆支护挤压加固拱和围岩强度强化原理有机结合,以支护质量检测、矿压观测数据为基础,采用工程类比法进行动态支护设计,确定了复杂条件下锚网索联合支护参数;在巷道支护方案设计、巷道断面选型、施工工艺、工器具及支护材料等方面提出了优化改进措施,并在现场应用实施,有效控制了巷道围岩变形,确保了掘进安全。②该成果自2010年5月推广实施以来,已施工巷道6000多米。从巷道矿压观测资料及回采情况看,巷道支护方案设计及其施工工艺是科学合理的,巷道收敛变形较小,锚杆(索)无折损现象,经回采工作面初次来压、周期来压检验,巷道支护安全可靠,满足回采需要,技术经济效益和社会效益显著,其试验成果可以在类似地质条件下参考应用。

注:该项目在推广实施过程中,得到了河北煤科院教授级工程师张恩强教授的大力支持和指导,在此表示衷心感谢。

该项目研究成果《急倾斜高瓦斯高应力复合软顶煤巷锚网支护技术研究》于2012年9月8日通过甘肃省科技厅鉴定,达到国内先进水平。

[1]韩留生.煤矿井巷漏垮冒顶的处理及预防[J].中国煤炭工业,2010(06).

[2]严桂军.煤矿顶板事故的成因与预防[J].装备制造,2009(05).

[3]郑纪峰.煤矿综放工作面冒顶原因分析及处理方法[J].装备制造,2009(08).