航空制孔末端执行器中调姿机构的设计与实验

王启申 袁培江 王田苗 汪承坤

(北京航空航天大学 机器人研究所,北京100191)

一架大型飞机上大约有150~200万个连接孔[1],飞机所承载荷通过连接部位传递,形成连接处应力集中.据统计,飞机机体疲劳失效事故的70%是源于结构连接部位,其中80%的疲劳裂纹产生于连接孔处[2].波音公司对钛合金螺栓实验表明,当紧固件沿外载荷作用方向倾斜大于2°时,疲劳寿命降低约47%;倾斜大于5°时,疲劳寿命降低95%[3].因此连接孔质量极大地影响着飞机的寿命.

在机器人制孔中,孔的垂直度取决于钻头轴线是否与制孔点法线重合.由于工业机器人的精度还不能满足飞机自动化装配的精度要求[4],因此需要一个能对钻头姿态进行微调的调姿机构.

美国Electroimpact公司生产的带有姿态调整的机器人制孔系统已经在波音飞机装配中得到了推广应用[5],但是出于技术保护,无法查阅其内部调整机构.西班牙 Serracín等人利用2UPS-1U并联机构设计了一个两自由度定向仪,该定向仪可以调整手术刀姿态,并在骨科手术中进行了实验[6].国内张来喜等人设计了相互垂直的两自由度旋转机构实现钻头姿态的调整[7];公茂震等人设计了二元调姿机构,实现钻头姿态的微调[8],但是这两种调姿机构调整之后,会使钻头的顶点发生偏移,需要二次定位,才能实现在标记点钻孔.单以才等人设计了一种2R1T三杆并联机构,实现了主轴位姿的调整并在某新型飞机翼身对接板上进行制孔实验[9].齐颖等人利用双偏心轮幅面设计了用于调整星载天线位姿的机构,在星载天线项目中得到了应用[10].

本文首先设计了一种双偏心盘调姿机构,该调姿机构可以在保持钻头顶点不动的情况下,实现钻头姿态的调整,避免了之前学者遇到的二次调整钻头位置问题.然后利用4个激光传感器测量曲面法线的方法测得制孔点处法线,计算法线与调整平面的交点,求得双偏心盘需要转过的角度,实现对钻头姿态的调整.最后经过仿真与实验,验证了该调姿机构原理的可行性.

1 双偏心盘调姿机构设计

1.1 调姿原理

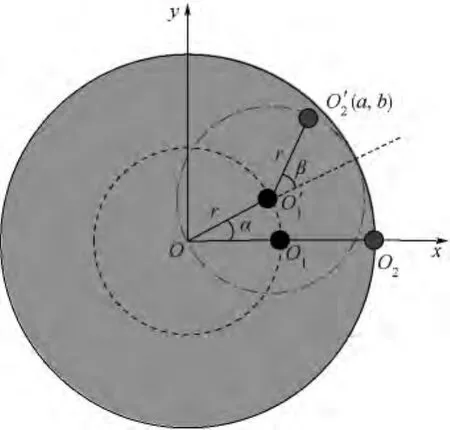

双偏心盘调姿原理如图1所示.

图1 双偏心盘调姿原理

在平面坐标系 xOy中,OO1=O1O2=r,OO1绕点O旋转1周,O1的轨迹如图1中虚线所示.当O1取其轨迹上某点时,O1O2绕O1旋转1周,O2轨迹如图1中点划线所示.当O1在其轨迹上运动时,不难得出O2的活动范围为图1中阴影区域.设图1中OO1,O1O2的位置为初始位置,则对于阴影区域内任意一点O'2(a,b),由几何关系可得

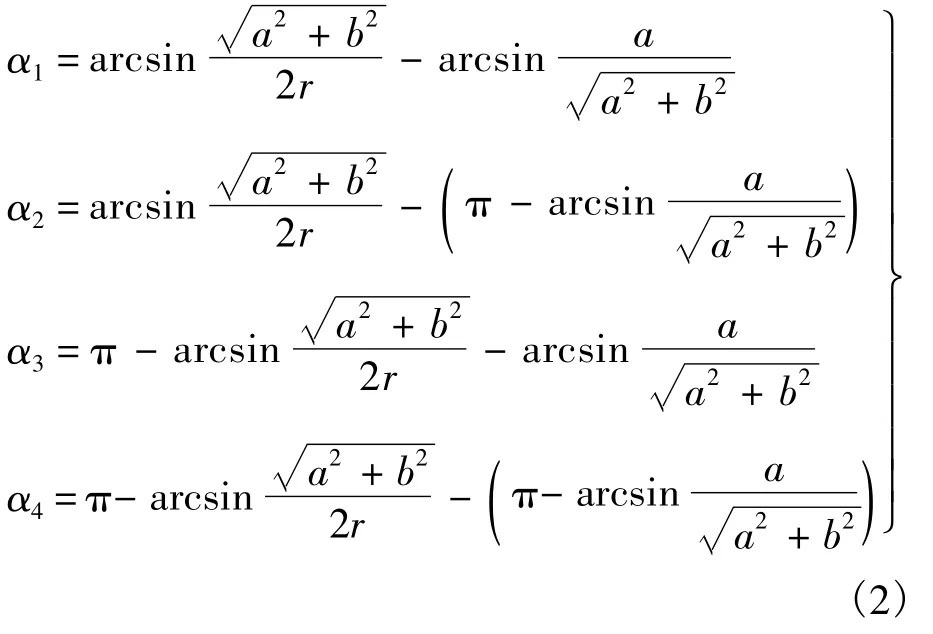

式(2)中,易知 α4=-α1,α3=-α2.定义α和β的最优解是取满足条件的较小值,则不失一般性,假设α3>α4,则取α=±α1.将α代入式(1),可得

分别取式(2)和式(3)中4组解,假设OO1,O1O2两杆分别按4组解转动之后,到达图2中的4 个位置 i,ii,iii,iv.则由图 2 可知,4 组解中只有1组是式(1)的解,即可求得电机旋转的角度,到达目标点.

图2 4组解位置

当a2+b2=0,即O'2与O重合时,不难得到,相对于初始位置:

由式(2)~式(4)可得,对于阴影区域任意一点 O'2(a,b),OO1绕O 转动 α,O1O2绕 O1旋转 β,即可使O2运动到O'2处.

1.2 调姿机构

根据1.1节中调姿原理,设计调姿机构如图3所示.两个偏心半径均为r的圆形偏心盘,小偏心盘的几何中心线与大偏心盘的偏心线重合,即图3中的线O1,O线为大偏心盘的几何中心线,O2线为小偏心盘的偏心线.

图3 调姿机构简图

在小偏心盘的偏心处安装有关节轴承,钻头中心线穿过关节轴承,钻头的顶点置于球面副中的球心Oq处.当两个偏心盘转动时,钻头中心线扫过的区域为一个锥体,如图4所示.大小偏心盘旋转不同角度时,钻头中心线可以达到锥体区域内任一位置,从而达到调整钻头姿态的目的.该调姿机构一个显著特点是由于将钻头的顶点置于球面副的球心处,在钻头姿态变化过程中,钻头的顶点是固定不动的,即可避免了二次调整钻头位置问题,减少了调姿时间,提高了制孔效率.根据图4可知,该调姿机构的最大调姿角度:

式中d为钻头顶点距离调整平面之间的距离.

因此,该机构可实现调姿范围[0,φ].

2 曲面法线测量

2.1 四点法测曲面法线原理

对于空间任意不共面的4点 A(xA,yA,zA),B(xB,yB,zB),C(xC,yC,zC),D(xD,yD,zD).任取其中3点,必构成一个圆.不失一般性,取A,B,C 3点构成圆 O1;A,B,D 3点构成圆 O2,如图 5所示.

图5 空间4点确定唯一球

设圆 O1圆心坐标(xO1,yO1,zO1),半径为 r1.则A,B,C3点确定的圆O1所在的平面方程为

由式(6)得

由圆心O1到A,B,C3点距离相等得

由式(8a)和式(8b)得

由式(8a)和式(8c)得

由式(7)、式(9)和式(10)得

解得圆心坐标:

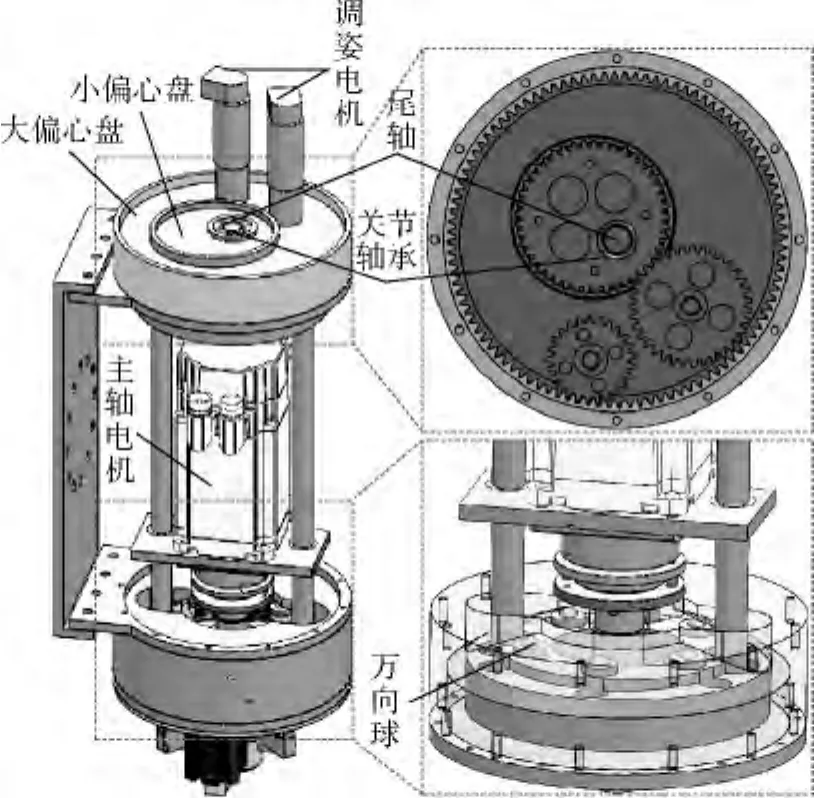

则经过圆心O1的直线L1可表示为

同理可求得经过圆心O2的直线L2:

由几何关系可知,球心必在这两条曲线的交点处,因此可得球心坐标 Oq(xq,yq,zq).

由此可知,空间任意不共面的4点可以确定唯一一个球,并且可以求出球心坐标.

假设制孔点坐标为 M(x,y,z),当 A,B,C,D4点相距很近,则可认为M点也在所求球面上.则向量即为制孔点M处的法线方向.

2.2 四点法测曲面法线机构

在该机构中,将4个激光测距传感器均布在半径为r0的圆周上,使激光测距传感器的发射激光点L1,L2,L3和L4置于圆上,如图6所示.

图6 四点测曲面法线原理

制孔末端执行器接近工件,各个激光传感器向工件发射激光,得到4个激光投影点A,B,C,D,测得激光传感器与工件上表面投影点的距离.建立坐标系O-xyz,使OL1为x轴,OL2为y轴.则在图示O-xyz坐标系中,A,B,C,D 4点坐标可表示为 A(r0,0,- d1),B(0,r0,- d2),C( - r0,0,-d3)和 D(0,-r0,-d4).

根据四点法测曲面法线原理,可以求得A,B,C,D4 点所在的球心 Oq(xq,yq,zq).

使用康耐视智能相机获取制孔标记点M在康耐视智能相机下的坐标 M(xcam,ycam,zcam),通过坐标转换,得到激光传感器坐标系中M点坐标M(x,y,z),连接 OqM,即是制孔点处法线方向,并得该处法线向量:

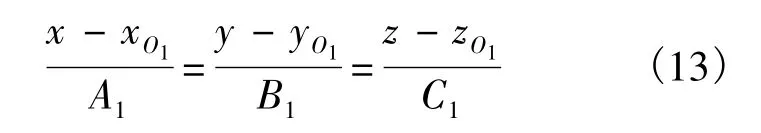

3 制孔末端执行器

根据双偏心盘调姿原理,设计制孔末端执行器如图7所示.调姿电机通过齿轮传动驱动双偏心盘旋转,尾轴与电机中心线同轴,穿过关节轴承,当双偏心盘转动时,由于关节轴承的约束作用,使得钻头随着偏心盘转动,从而实现对钻头姿态的调整功能.为了减少球面副中面与面之间的摩擦,将调姿机构中的球面副设计成万向球与球面之间的点与面接触.

图7 制孔末端执行器

利用四点法测得制孔点处法线向量n,设n所在直线L与双偏心盘所在平面π交点为O'2(a,b),如图8所示,则利用式(2)和式(3)或式(4)即可算出两个偏心盘各自转过的角度α和β.调姿电机驱动大小偏心盘各自转过α和β后,可将钻头中心线与法线重合,钻出垂直度较高的孔.

图8 求取调姿电机转过角度

4 双偏心盘调姿仿真与实验

4.1 ADAMS 仿真

在不改变机构运动特性的前提下,将球面副简化为固定在地面上的球铰,球铰相当于球面副中的球心.这样,原机构中的钻头顶点在球心处保持不动,在ADAMS中简化为将钻头顶点固定在球铰上.二者中钻头的运动特性是相同的.将两个偏心盘简化为两个连杆,连杆长度为两个偏心盘偏心半径.将主轴电机、调姿电机均省略,以转动副代替,简化模型导入ADAMS,如图9a所示.

每次制孔之前,钻头回到零位,利用四点法测出制孔点法线向量nc,设计算出nc与双偏心盘所在平面的交点 O'2(a,b)=(-25,25),则利用式(2)、式(3)计算两个偏心盘转过的角度α=90°,β =90°.

在ADAMS模型中,使大小偏心盘各自转动90°,球铰中心点运动轨迹如图9b所示,其终点坐标是(-25,25),与目标点O'2一致,说明该机构可以实现钻头的姿态调整功能,并且调姿过程中,钻头顶点是固定不动的,调姿之后,不需重新移动钻头位置.

图9 双偏心盘机构简化模型及仿真

4.2 制孔实验

将该双偏心盘调姿机构在安装在航空制孔机器人实验平台上,如图10所示.该航空制孔机器人包括基体、吸盘、制孔末端执行器和控制系统.基体承载着制孔末端执行器,吸盘吸附于工件表面,制孔末端执行器完成制孔功能,控制器选自奥地利贝加莱公司.

图10 航空制孔机器人

在实验时,制孔末端执行器在工件表面上扫描定位制孔点,当标记点确定后,4个激光传感器向工件表面发射激光,得到4个投影点,如图11所示.利用四点法测得制孔点M处的法线nc,钻头顶点坐标与球铰中心坐标连线即为钻头中心线方向,可得方向的单位向量nd.调姿电机驱动双偏心盘机构对钻头姿态进行调整,直至nd与nc之间的夹角θ达到飞机装配孔垂直度要求,即θ<0.5°,测量数据如表1所示,可以进行制孔.

图12是制孔对比图.钻头直径为5 mm,分别测量图12a和图12b中的第2组孔出口处的直径.每隔30°测量一次,测量结果如表2所示.

图12 制孔效果对比

表1 制孔点法向测量

表2 孔出口测量直径

利用表2数据绘制孔的轮廓曲线,如图13所示(为便于观察,孔轮廓曲线已被放大).在图13a中,最大直径 dmax=5.068 mm,最小直径 dmin=5.011 mm,理论直径 d=5 mm,孔圆度 Φ1=(dmax-dmin)/2=0.0285 mm;图13b 中,最大直径d'max=5.015 mm,最小直径 d'min=5.010 mm,理论直径 d'=5 mm,孔圆度 Φ2=(dmax-dmin)/2=0.0025 mm.图13a中,由于末端执行器中没有调姿机构,制出的孔呈现椭圆状,孔圆度较大.经过调姿机构的调整后,图13b中孔的圆度较小.孔的圆度越小,说明孔越呈圆形,进而间接说明调姿机构改善了孔的垂直度.

图13 双偏心盘调姿机构对孔径影响

5 结论

本文设计了一种航空制孔末端执行器中双偏心盘调姿机构,该调姿机构可以调整钻头姿态.经ADAMS仿真验证,该机构可以实现设计功能.

在航空制孔机器人实验平台上的结果表明,该调姿机构可以有效改善孔径变化,降低孔圆度,间接说明提高了孔的垂直度.

References)

[1]袁红璇.飞机结构件连接孔制造技术[J].航空制造技术,2007(1):96-99

Yuan Hongxuan.Manufacturing technology of connecting hole in aircraft structures[J].Aeronautical Manufacturing Technology,2007(1):96-99(in Chinese)

[2]王黎明,冯潼能.数字化自动钻铆技术在飞机制造中的应用[J].航空制造技术,2008(11):42 -45

Wang Liming,Feng Tongneng.Application of digital automatic drill-riveting technology in aircraft manufacture[J].Aeronautical Manufacturing Technology,2008(11):42 -45(in Chinese)

[3]曹国顺.工业机器人精确制孔试验研究[D].杭州:浙江大学,2012

Cao Guoshun.Research on industry robot precision drilling[D].Hangzhou:Zhejiang University,2012(in Chinese)

[4]Henrik K,Gilbert O.Low-cost automation for aircraft assembly[C]//Proceedings of the Aerospace Manufacturing and Automated Fastening Conference.St Louis,MO:[s.n.],2004:117 -124

[5]DeVlieg R.Robotic trailing edge flap drilling system[R].SAE Technical Papers 2009-01-3244,2009

[6]Serracín J R,Puglisi L J,Saltaren R,et al.Kinematic analysis of a novel 2-d.o.f.orientation device[J].Robotics and Autonomous Systems,2012,60(6):852 -861

[7]Zhang L X,Wang X S.Dynamic control of a flexible drilling robot end-effector[C]//Control and Decision Conference.Piscataway,NJ:IEEE,2012:2199 -2204

[8]公茂震,袁培江,王田苗,等.航空制孔机器人末端垂直度智能调节方法[J].北京航空航天大学学报,2012,38(10):1400-1404

Gong Maozhen,Yuan Peijiang,Wang Tianmiao,et al.Intelligent verticality-adjustment method of end-effector in aeronautical drilling robot[J].Journal of Beijing University of Aeronautics and Astronautics,2012,38(10):1400 -1404(in Chinese)

[9]单以才,何宁,李亮,等.大型悬置壁板装配制孔主轴法向快捷调姿方法[J].机械科学与技术,2011,30(11):1844-1849

Shan Yicai,He Ning,Li Liang,et al.Spindle’s prompt normal posture alignment method for assembly holemaking on large suspended panel[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(11):1844 -1849(in Chinese)

[10]齐颖,谭宗啸.双偏心轮副面调整机构设计分析[J].空间电子技术,2005,2(3):51 -54

Qi Ying,Tan Zongxiao.Design and analysis of double eccentric gears side adjusting mechanism[J].Space Electronic Technology,2005,2(3):51 -54(in Chinese)