用阴极沉淀法制备超细金属氧化物粉体

徐秀梅, 景介辉

(黑龙江科技大学 环境与化工学院, 哈尔滨 150022)

用阴极沉淀法制备超细金属氧化物粉体

徐秀梅,景介辉

(黑龙江科技大学 环境与化工学院, 哈尔滨 150022)

针对超细氧化物粉体制备条件苛刻、体系复杂等问题,对阴极沉淀制备氧化物方法进行研究。采用自制的以阴离子渗透膜为隔膜的两室电解装置,在阴极电流密度为50~150 A/m2时,对热解Ti3+、Mg2+及两复合离子的阴极沉淀物进行对比分析实验,探讨分散剂、电流密度、溶液pH值等因素对氧化物形貌和粒度的影响。结果表明:三种沉淀均能得到粒度较均匀的超细氧化物,易于水解沉淀得到的TiO2粒度随电流密度增加变化不明显,经过热解氢氧化镁得到的MgO,其粒度随电流密度增加呈增大的趋势,而复合离子氧化物的粒度更接近同条件下得到的MgO粒度。添加分散剂前后制备的氧化物颗粒形貌未见明显变化。该方法具有一定的通用性,通过金属离子沉淀、热解可以得到粒度较均匀的超细氧化物。

电化学沉淀; 超细氧化物; 二氧化钛; 氧化镁

0 引 言

超细金属氧化物由于颗粒半径小、比表面积大,所以呈现出小尺寸效应、表面效应和量子效应等特性。其制备技术和应用一直为世界各国所重视,被广泛应用于功能结构陶瓷、超微粉涂层、催化材料、气敏材料和固体润滑剂等领域。近年来,电化学合成法是一种新出现的制备超细粉体技术,主要是利用金属离子在阳极或阴极得到的氧化还原产物不溶于原溶液,或利用金属阳极溶解的方法,在阴极上制备超细氧化物粉体或薄膜。其优点是反应设备简单,电极反应易控制,反应条件相对温和[1-3]。笔者采用阴离子渗透膜为隔膜的两室电解装置,通过电解阴极室金属离子的盐溶液获得该金属氢氧化沉淀物,经过滤、洗涤及合适的热解温度获得其氧化物。着重探讨分散剂、电流密度、溶液的pH值等因素对氧化物形貌和粒度的影响,并进一步研究阴极沉淀制备超细氧化物的形成过程。

1 实 验

1.1仪器与试剂

实验采用的仪器包括自制的以阴离子渗透膜为隔膜的两室电解装置、LE438型pH酸度计、高温炉、HY1791-10S直流电源、DT9205型多功能数字电压表。两室电解装置示意见图1。

试剂有三氯化钛、氯化镁、氯化钠、氢氧化钠、硝酸银、乙醇和聚乙二醇(1500)。

图1 两室电解装置

1.2样品制备

超细金属氧化物粉体的制备,分别做了两种实验。其一,分别取浓度0.5 mol/L的氯化物(氯化钛、氯化镁)盐溶液400 mL(添加适量的氯化钠)和0.5 mol/L氢氧化钠溶液加入到电解装置的阴极室和阳极室。在一定电解电压作用下,阳极室有氧气产生,其溶液的pH降低,采用补加氢氧化钠溶液,来控制阳极室的pH>7。在阴极室中,由于溶液的氢离子不断消耗,溶液由清澈逐渐形成白色的乳浊液,此时,溶液的pH基本稳定在某一范围进行沉淀反应,当溶液的pH继续上升时,反应终止。将分离后的沉淀物,用去离子水反复洗涤,确认无Cl-离子后,再用无水乙醇洗涤,将洗涤后沉淀物置于温度为105 ℃的干燥箱干燥2 h,得到氢氧化物或水解沉淀物,将其在适宜的热解温度下焙烧2 h,即得到氧化物粉体。

其二,在阴极室的氯化物(氯化钛、氯化镁)盐溶液中分别加入质量分数为1.50%的聚乙二醇及氯化钛和氯化镁(0.10 mol/L+0.35 mol/L)混合溶液,其金属氧化物制备方法同前所述。

1.3样品分析

采用DX-1000CSC型X射线衍射仪分析产物晶体结构,选用Cu靶Kα辐射,工作电流、电压分别为30 mA、35 kV;采用H-600型透射电镜观察产物粉末颗粒形貌、大小及分布。

在两室电解装置中,阴极表面电压采用阳极为铂电极,阴极为钌钛电极,232型甘汞电极为参比电极,利用三电极法测定阴极表面的电压。

2 结果与讨论

2.1金属氧化物制备机理

电解装置工作原理如图2所示。控制阴极表面电解电压在0.8 V以内,在阴极上H+离子优先被还原,阴极室溶液的pH升高,达到与溶液中金属离子沉淀条件时,生成氢氧化物或水解沉淀。此时,阴极电解得到的OH-用于阴极室中金属离子的沉淀,溶液的pH不再升高,基本上稳定不变。

图2 电解沉淀原理

在阴极室,其反应为:

在阳极室为:

随着阴极电解生成沉淀反应的进行,溶液中出现大量的白色沉淀,阴离子渗透膜能够有效控制阴离子(主要为Cl-)定向迁移进入阳极室,保证了电解过程的顺利进行。溶液中的金属离子沉淀结束,进行沉淀过滤分离、醇洗、干燥,得到颗粒较小的沉淀物,经过焙烧得到超细氧化物。

2.2阴极电流密度对金属氧化物粒度的影响

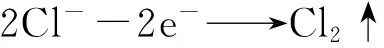

图3为经过500 ℃热解得到TiO2的TEM照片[4]。

图3 500 ℃时TiO2的TEM照片

由图3可见,阴极电流密度控制在50~150 A/m2,不同电流密度对形成氧化物粒径影响不大,均可得到粒径在20~40 nm的TiO2粉体。

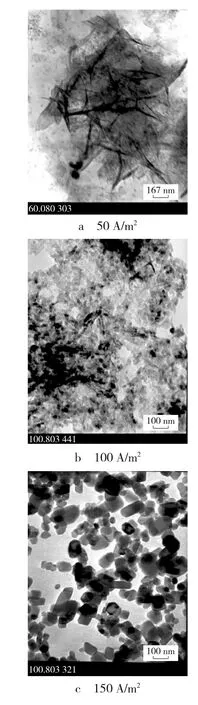

图4为经过500 ℃热解得到MgO的TEM照片[5]。由图4可见,阴极电流密度控制在50~150 A/m2,图4a为针状的粒子,直径约30 nm,长度300 nm左右,图4b为粒径在30~50 nm的MgO粉体,图4c为粒径在50~70 nm的MgO粉体。

图4 500 ℃时MgO的TEM照片

由图3和图4可见,未加分散剂的条件下,分别在浓度为0.10和0.35 mol/L的三氯化钛和氯化镁溶液,控制适宜的阴极电流密度,可以得到超细金属氧化物。这是因为电解过程中,阴极电解表面生成的OH-与阴极表面的金属离子沉淀,通过搅拌的作用,形成的沉淀离开阴极表面进入本体溶液。由于初始溶液的pH低于所形成氢氧化物的pH值,沉淀经历阴极表面沉淀-溶液内溶解的反复过程,直到溶液与所形成沉淀物的pH值相等,此时,溶液的pH值保持不变,分别为0.90和9.40,说明 Ti3+比Mg2+更易于沉淀[6],在体系电解过程中,关键金属离子的沉淀产生于阴极表面,沉淀场所为阴极表面的微环境。溶液中无沉淀离子OH-,可有效避免溶液产生OH-在已沉淀的氢氧化物间形成“架桥”沉淀。通过控制阴极表面的电流密度,可以做到“可控”沉淀生成速度,有助于形成阴极表面“微沉淀环境”的优化。根据溶液过饱和状态的晶核形成速度远大于晶体的生长速度的特点,通过调整阴极表面电流密度控制有利于晶核形成的过饱和环境,同时电解过程中,阴极上产生的气体在沉淀间起到空间位阻的作用,可以有效地防止颗粒之间“接触再结晶”造成的团聚,从而得到颗粒较小的沉淀物,再经过焙烧得到超细氧化物[7]。

2.3分散剂对金属氧化物粒度的影响

图5和图6分别为添加分散剂前后,经500 ℃热解得到TiO2和MgO的TEM照片。

图5 50 A/m2时TiO2的TEM照片

图6 100 A/m2时MgO的TEM照片

图5、图6可见,添加聚乙二醇前后的电解体系相比较,添加分散剂前后制备的氧化物颗粒形貌没有明显的变化,说明添加1.50%聚乙二醇并没有像其他均相沉淀过程起到有效的分散作用[8]。这是因为在阴极表面电解形成晶核的速度远大于聚乙二醇迁移速度,聚乙二醇未能及时吸附、分散、包裹在沉淀物表面,未起到有效分隔作用。同时,有分散剂覆盖的阴极表面很难电离形成沉淀离子OH-。因此,添加分散剂聚乙二醇未起到改变沉淀粒子的形貌和尺寸的作用。

2.4阴极沉淀法对复合金属氧化物粒度的影响

当电流密度为100 A/m2时,0.10 mol/L氯化钛、0.35 mol/L氯化镁及氯化钛和氯化镁(0.10 mol/L+0.35 mol/L)混合溶液电解体系,经过沉淀分离、醇洗、500 ℃热解得到TiO2、MgO及TiO2和MgO复合氧化物。图7a为水合TiO2,粒度约10 nm;图7 b 为氢氧化镁,有少量类似取向结构和团状结构相间的絮状物;图7c为水合TiO2和氢氧化镁混合物未热处理的沉淀物重叠复合物;图7d为热解水合TiO2和氢氧化镁混合物后得到的复合氧化物颗粒,粒度比较均匀,约在30~50 nm。其颗粒大小比相同条件得到的TiO2粒度(图3b)略大,而与相同条件得到的MgO粒度(图4b)相当。说明在阴极电解沉淀过程中,通过两种不同金属离子在不同pH值沉淀热解后得到复合氧化物仍为超细氧化物。

图7 100 A/m2时产物的TEM照片

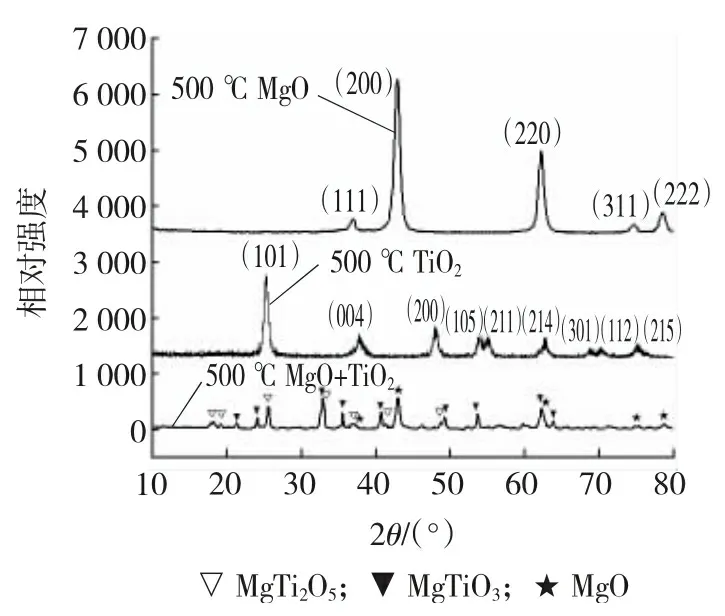

图8为热解温度500 ℃时得到TiO2、MgO和TiO2与MgO复合氧化物的XRD。由图8可见,TiO2的晶面间距与标准谱库中21-1272 TiO2相一致,为锐钛矿结构;MgO的晶面间距与标准谱库中45-0946 MgO相一致,为立方晶系结构;TiO2和MgO复合氧化物为MgTi2O5、MgTiO3和MgO的混合物,这与反应原料配比相一致。

图8 100 A/m2时热解产物的XRD谱图

钛、镁离子两种沉淀物分批次沉淀,后沉淀的氢氧化镁分散在水合TiO2之间或颗粒表面,在后续的热解过程中,沉淀在水合TiO2表面的氢氧化镁,与水合TiO2发生固相反应,其中TiO2完全反应生成镁钛化合物,其衍射峰完全消失,这与复合氧化物(图7d)颗粒大于相同条件得到的TiO2(图3b)颗粒现象相一致。分散在水合TiO2之间的氢氧化镁,热解形成颗粒与相同条件得到的MgO(图4b)颗粒相当。而过量的氢氧化镁热解产物MgO并没有把不同的镁钛化合物有效连接起来,使镁钛化合物颗粒明显变大,从而复合电解体系得到各自粒度相当的不同超细氧化物。

3 结 论

(1)当阴极电流密度为50~150 A/m2时,热解阴极沉淀得到了TiO2和MgO。TiO2的粒度较均匀,约在20~40 nm;MgO的形貌和尺寸存在较大的差异,其粒度也随电流密度增加逐渐增大。电流密度为100 A/m2时,得到粒度30~50 nm的MgO粉体。

(2)在阴极电解沉淀过程中,聚乙二醇分散剂对形成TiO2和MgO的粒度、形貌影响不明显。

(3)电解钛、镁离子得到的复合氧化物粒度与单独制备的氧化镁粒度相当,却大于氧化钛粒度,说明镁离子对复合离子沉淀物的粒度影响更明显。

[1]周幸福, 赵俊峰, 楮道葆. 电化学合成系列锡配合物及纳米SnO2的制备[J]. 化学学报, 2004, 62(4): 414-417.

[2]刘庆, 陆文雄, 印仁和. 电化学法制备纳米材料的研究现状[J]. 材料保护, 2004, 37(2): 33-36.

[3]屠振密, 胡会利, 于元春, 等. 电沉积纳米晶材料制备方法及机理[J]. 电镀与环保, 2006, 26(4): 4-8.

[4]景介辉, 孙都成, 徐秀梅. 锐钦矿型TiO2纳米粉体的电化学沉淀法制备及其表征[J]. 无机材料学报, 2006, 21(1): 53-57.

[5]徐秀梅, 景介辉, 孙都成, 等. 电化学沉淀法制备纳米氧化镁粉体及表征[J]. 无机盐工业, 2006, 38(4): 32-34.

[6]孙怀宇, 于立富, 李彤彤. 纳米TiO2制备的研究进展[J]. 当代化工, 2012, 41(3): 295-297.

[7]张昭, 彭少方, 刘栋昌. 无机精细化工工艺学[M]. 北京: 化学工业出版社, 2002: 15-16.

[8]朱一民, 任佳, 张维佳, 等. 晶型控制剂对纳米氧化镁形貌的影响[J]. 中国粉体技术, 2011, 17(5): 35-39.

(编辑徐岩)

Preparation of ultrafine metal oxide by cathode precipitation method

XUXiumei,JINGJiehui

(School of Environmental & Chemical Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China)

This paper is focused specifically on studying the preparation method of cathode precipitation for ultrafine oxides in response to harsher conditions and more complex systems associated with the ultrafine oxide powder preparation. The research involves using self-designed two compartment electrolytic device formed from anion permeable membrane as a diaphragm to perform the contrast experiments of the pyrolysis of cathode precipitation of Ti3+, Mg2+and its two composite ions in range of 50~150 A/m2and thereby explore the effect of dispersing agent, current density, pH value of solution and other factors on the morphology and particle size of the oxide. The results show that among the three precipitation processes capable of producing ultrafine oxides of evenly distributed particles are: Ti3+hydrolyzing precipitation set to give the particle size of TiO2which shows no significant change with the increase of current density; hydrolyzing magnesium hydroxide able to produce the particle size of MgO which tends to increase due to the increasing current density; and oxides of both composite ions capable of providing the particle size closer to the particle size of MgO made under the same conditions. There is no obvious change in morphology of oxide particles produced before and after addition of dispersant agent. This method with a better versatility is able to produce ultrafine oxides with the uniform particles due to the metal ion precipitation and pyrolysis.

electrochemichal precipitation; ultrafine oxide; titanium oxide; magnesium oxide

2013-12-19

徐秀梅(1967-),女,黑龙江省哈尔滨人,教授,硕士,研究方向:无机功能材料制备及应用,E-mail:hljxxm@sina.com。

10.3969/j.issn.2095-7262.2014.03.004

TB383; O646

2095-7262(2014)03-0237-05

A