酸含量测定方法对比及其对生物柴油调合燃料质量的影响

王兢兢,李 彦,唐 璇,倪炳华

西安石油大学石油炼化工程技术研究中心 (陕西 西安 710065)

酸性物质含量即酸值/酸度试验方法的制订、选择和使用在石油类商品的加工、质量评定等方面占据重要的地位。柴油及其馏分、添加物等不同产品标准中推荐的酸含量测试方法不唯一,且由于不同方法中所用溶剂、指示剂不同,引起同一样品由于采用测试方法不同而使其酸值、酸度的结果不同,由此引发的柴油生产、市场交割、用户使用等纠纷问题屡见不鲜,采用仲裁试验方法还将导致人力、物力的浪费。随着生物柴油调合燃料产品标准的颁布实施、产品的市场推广,脂肪酸及酯类抗磨剂的使用,涉及柴油酸值、酸度的问题更加突出[1-2]。

随着节能、环保等形势的不断发展,不同比例调合柴油、调合用生物柴油、抗磨剂等组分的生物柴油调合燃料在市场中的占有率不断增加,但原料、添加剂、产品等物质和生产过程控制中酸含量测试方法的不同,给生物柴油调合燃料生产质量控制带来了负面影响。根据各种酸含量试验方法的特点与差异,分析不同试验方法的使用范围和准确度差异,在满足产品标准推荐试验方法时,选择适宜的试验方法测定酸含量,以规避、降低不同试验方法引起产品酸含量的差异,为及时、有效指导生物柴油调合燃料生产、质量控制、规范市场提供参考依据。

1 矿物柴油酸含量测定方法

生物柴油调合燃料的主要成分为矿物柴油,不同企业生产装置生产的矿物柴油性质性质差异较大,对调合燃料的性质影响显著。目前国内测定石油馏分酸值的方法主要有GB/T 264-1983[3]《石油产品酸值测定法》、GB/T 258-1988[4]《汽油、煤油、柴油酸度测定法》、GB/T 7304-2000[5]《石油产品和润滑剂酸值测定法(电位滴定法)》以及 GB/T 4945-2002[6]《石油产品和润滑剂酸值和碱值测定法 (颜色指示剂法)》。以上4个标准均通过溶剂萃取出石油产品中的酸性物质,借助碱的醇溶液滴定分散于溶剂中的酸性物质,以颜色变化或电位突跃确定终点,得到酸值或酸度。

溶剂、滴定剂和终点确定等方面的不同致使测定结果出现差异。GB/T 258-1988、GB/T 264-1983为指示剂法,采用的溶剂、滴定溶剂均为95%乙醇,溶剂的碱性(接受质子的能力)较水强,相对提高了石油中弱酸类物质的酸性,滴定过程容易进行;由于溶剂的组成、结构、极性等与石油、石油中弱酸类的差异较大,对油中酸性物质的溶解、萃取能力有限,酸性物质难以完全被溶剂乙醇萃取,难以真实反映油中的实际酸含量,实际测定的酸度、酸值与真值存在偏差,测量的精密度欠佳,通过热法萃取弥补了冷溶剂萃取不完全导致的误差对酸值、酸度基本无影响。同样是指示剂法的GB/T 4945-2002与电位滴定法GB/T 7304-2000采用相同的溶剂(甲苯、异丙醇、水(50:49.5:0.5))和滴定剂(KOH 的异丙醇溶液),溶剂组成的变化改变了的溶剂碱性,增强了溶剂的拉平效应,滴定过程更容易进行;同时混合溶剂与石油、石油中弱酸类物质的性质差异缩小,提高了对油中酸性物质溶解、萃取能力,酸性物质基本完全被混合溶剂萃取,实际测量的精密度佳,精确度也高,酸值接近实际值(表1)。

碱性溶剂C2H5OH、甲苯、异丙醇、水等对CO2具有一定的溶解性,需消除CO2的影响。GB/T 258-1988、GB/T 264-1983通过将溶剂煮沸以降低其中CO2含量,借助指示剂检验来定性确定溶剂至中性后进行滴定,溶剂在煮沸、中和、冷却过程中存在蓝变红、再变蓝等阶段,且冷却、滴定时间过长空气中CO2会再次溶解,不确定因素过多导致测定结果精密度不高;GB/T 4945-2002、GB/T 7304-2000 通过空白实验测定吸收CO2后溶剂的耗碱量,总耗碱量扣除空白耗碱量即可定量得到滴定有机酸所消耗的实际耗碱量,大幅度减少了定性分析中直觉、经验对测量的影响,测量精密度高,误差小。

GB/T 258-1988、GB/T 264-1983 和 GB/T 4945-2002均采用指示剂法判断滴定终点。油品中酸性物质为弱酸,解离常数在10-7~10-5间,滴定突跃pH=7.5~11,GB/T 4945-2002所使用的对萘酚苯变色范围pH=8.2~10,处于滴定突跃范围内,变色范围比GB/T 264-1983、GB/T 258-1988中碱性蓝指示剂的变色范围(pH=9.4~14)窄,在化学计量点附近颜色变化明显且无拖尾现象,测量精密度高,精确度好。在测定深色或加有添加剂的石油产品时,添加剂与弱酸致使指示剂变色不明显,影响终点判断,测量精密度不高,测定结果与实际酸值存在误差。GB/T 7304-2000《石油产品和润滑剂酸值测定法(电位滴定法)》利用电位滴定跃迁确定终点,消除颜色波动的限制,在浑浊液也可进行,结果精确且分析速度快,是测定深色或加有添加剂油品的理想方法[7]。酸碱指示剂滴定法测油品酸值方法简单,设备易得,操作方便,成本较低,为酸含量的主要应用方法。

GB/T 258-1988中无论酸度高低,绝对误差始终要求为±0.3mgKOH/100mL,相对偏差随酸度的增加而降低;而GB/T 264-1983中随着酸值的降低,绝对误差降低但相对误差有所提高,故在测定较低酸含量时GB/T 258-1988在滴定过程中产生的误差小于GB/T 264-1983测定方法产生的误差。

矿物柴油尤其是满足低硫含量要求的加氢柴油馏分颜色浅,无使用GB/T 7304-2000的必要;馏分中非烃含量低,没使用甲苯、异丙醇、水混合溶液(GB/T 4945-2002)萃取的必要,用乙醇溶剂完全可将柴油馏分的酸性物质萃取完全,GB/T 258-1988、GB/T 264-1988完全可以满足测量精度的要求,普通柴油、车用柴油的酸含量极低,一般小于7mgKOH/100mL,采用GB/T 258-1988表征酸含量更为实用、准确。

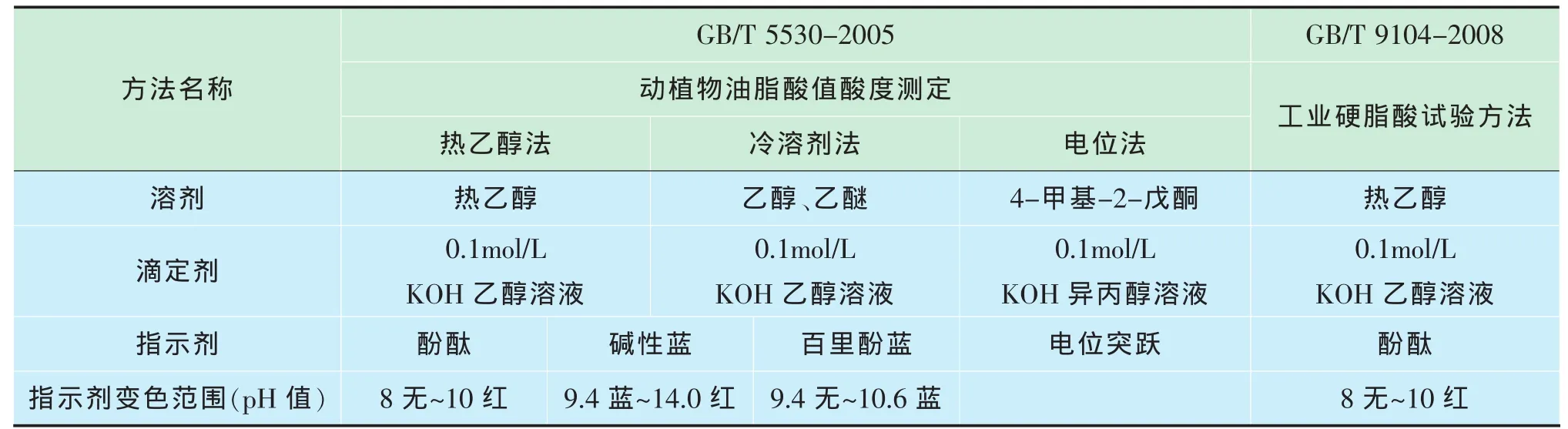

表1 石油馏分酸含量测定标准对比

2 调合用生物柴油酸含量测定方法

调合用生物柴油是低碳醇与天然油脂经酯交换反应得到的长链脂肪酸低碳醇酯,反应的不完全导致生物柴油中不可避免存在游离脂肪酸[8],酸含量对生物柴油原料采购、生产控制、产品质量等意义重大。

生物柴油酸含量测定方法主要有表征生物燃料生产原料的动植物油脂、工业硬脂酸的酸含量采用GB/T 5530-2005《动植物油脂酸值酸度测定》[9]和GB/T 9104-2008《工业硬脂酸试验方法》[10]。

GB/T 5530-2005分为热乙醇法、冷溶剂法和电位法,热乙醇法和冷溶剂法均属于指示剂滴定法,但采用的溶剂、滴定温度不同。热乙醇法利用沸腾的95%乙醇水溶液来溶解油品,适用于黏度较高、颜色较深的难挥发性油脂,滴定温度高,分子运动剧烈,颜色变化迅速、明显,滴定终点易判别[7]。冷溶剂法采用体积比为1:1的液态乙醚和95%乙醇混合溶剂常温溶解油脂,适用于颜色较浅的可挥发性油脂。电位法采用电位滴定测定酸值在终点确定上更准确,尤其用于颜色较深的油脂酸含量的测定,但生物柴油生产中使用的酸值较高的动植物油脂的分子量一般不会超过300,酸值一般在190~200mgKOH/g,颜色不深,挥发性适中,热乙醇法、冷溶剂法即可满足测定要求,应用电位法的必要性不强(表2)。

GB/T 5530-2005使用微量滴定管,而GB/T 9104-2008使用50mL的标准滴定管进行滴定,滴定的绝对误差远小于GB/T 9104-2008规定的方法测定值,故测定酸含量较低的油脂时的相对误差小,结果更准确。

3 生物柴油调合燃料酸含量波动

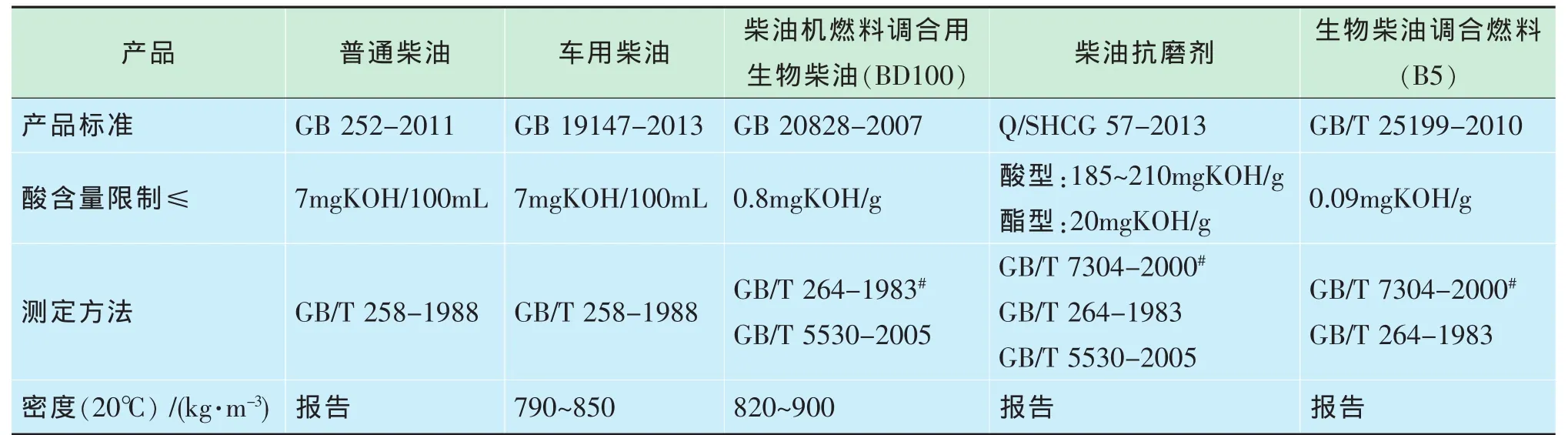

由于生物柴油调合燃料中组成酸含量表征方式、测试方法的不同及不同组分密度的差异,造成生物柴油调合燃料生产中质量控制困难,详见表3。

普通柴油[11]、车用柴油[12]、柴油机燃料调合用生物柴油[13]、柴油抗磨剂[14]、生物柴油调合燃料(B5)[15]分别通过控制酸度≤7mgKOH/100mL、酸值≤0.8mgKOH/g(GB/T 5530-2005、GB/T 264-1983 为仲裁方法)、酸值≤185~210mgKOH/g、酯的酸值≤20mgKOH/g(GB/T 264-1983、GB/T 5530-2005、GB/T 7304-2000为仲裁方法)、酸值≤0.09mgKOH/g来保障原料、抗磨剂、产品质量。由误差传递原理,采用准确度略高的测试方法GB/T 258-1988来控制普通柴油、车用柴油酸度,采用准确度略低于GB/T 258-1988的GB/T 264-1983来限制柴油机燃料调合用生物柴油(BD100)的酸值,难以满足采用准确度最高GB/T 7304-2000测试且酸值不大于0.09mgKOH/g的生物柴油调合燃料(B5)质量要求。

表2 天然油脂酸含量测定标准对比

表3 柴油产品酸含量、密度标准要求

同为酸含量指标,但原料—调合组分、产品—生物柴油调合燃料(B5)却采用酸度、酸值2个形式不同的指标来度量酸含量,这值得商榷。酸含量可能较大的柴油机燃料调合用生物柴油(BD100)、柴油抗磨剂用酸值表征酸含量,实用可行。但酸含量较小的生物柴油调合燃料(B5)未采用适宜表征较低酸含量指标的酸度,而是采用适宜表征较高酸含量指标的酸值来反映酸含量。由于不同调合组分密度的差异、混合过程体积的变化均会影响酸度、酸值间的换算,不同柴油调合组分密度的差异会影响生物柴油调合燃料的酸值指标,这给生物柴油调合燃料(B5)的工业生产带来了一定的不利影响。

采用酸度合格的柴油、酸值合格的柴油机燃料调合用生物柴油、酸值合格的抗磨剂,却难以调合生产酸值合格的生物柴油调合燃料(B5),这既影响正常生产,又增加了调合过程检验分析的工作量。如按规定使用 790~850kg/m3(20℃)、7mgKOH/100mL 的车用柴油与 820~900kg/m3(20℃)、0.8mgKOH/g 柴油机燃料调合用生物柴油(BD100)按体积比95:5调合的生物柴油调合燃料 (B5)酸值在 0.869~0.891mgKOH/g、酸度在6.904~6.935mgKOH/100mL之间波动,酸含量指标卡边,质量控制困难。产品酸含量合格的概率随占生物柴油调合燃料(B5)主要组分—矿物柴油馏分的密度提高而增加,但低硫加氢矿物柴油馏分密度的持续降低,使调合产品酸含量受柴油密度变化而波动的趋势增强,同时矿物柴油的族组成也随加氢程度的不同而变化,与脂肪族柴油机燃料调合用生物柴油(BD100)混合的体积效应相应变化,同样给生物柴油调合燃料的生产、销售、质量控制带来新的问题。

在满足产品标准推荐试验方法内,以产品酸含量测试方法误差不低于组分酸含量测试方法误差为原则选用适宜的试验方法,测定组分酸含量,并根据调合组分的实测密度,调整酸含量内控指标,可以有效降低密度、混合体积效应对产品酸含量控制的影响,大幅减少调合工作强度,稳定产品质量。

统一组分、产品酸含量评定项目,将原料—柴油机燃料调合用生物柴油、抗磨剂,产品—生物柴油调合燃料的酸含量指标由酸值修订为酸度或将原料—矿物柴油的酸含量指标由酸度修订为酸值,可减少生物柴油调合燃料生产过程由于酸含量评价项目不同而引起的质量波动。

4 结束语

不同酸值/酸度测试方法的适用范围、精度不同。以科学的误差传递为原则选用适宜的试验方法,可以有效降低生产过程的质量风险,减少产品质量波动。

随加氢柴油在柴油中份额的增加,矿物柴油的密度不断降低,柴油的苯胺点提高,与生物柴油的相似度改善,近期根据调合组分的实测密度,调整酸含量内控指标,远期借助修正柴油酸含量指标和方法,可以大幅减少生物柴油调合燃料调合工作强度,稳定产品质量。

[1]田松柏,马秀艳.石油及石油产品酸值测定方法的比较[J].石油炼制与化工,2002,33(12):49-53.

[2]乔子荣,李赞忠,韩春杰.非水溶液酸碱滴定法及其应用[J].内蒙古石油化工,2006(1):8-10.

[3]GB/T 264-1983石油产品酸值测定法[S].

[4]GB/T 258-1988汽油、煤油、柴油酸度测定法[S].

[5]GB/T 7304-2000石油产品和润滑剂酸值测定法 (电位滴定法)[S].

[6]GB/T 4945-2002石油产品和润滑剂酸值和碱值测定法(颜色指示剂法)[S].

[7]陈哲浩,杜占合,吕敏敏,等.石油产品酸值测定方法改进研究方法综述[J].中国石油化工标准与质量,2011(10):257.

[8]梁斌.生物柴油的生产技术[J].化工进展,2005,24(6):577-585.

[9]GB/T 5530-2005动植物油脂酸值酸度测定[S].

[10]GB/T 9104-2008工业硬脂酸试验方法[S].

[11]GB 252-2011普通柴油[S].

[12]GB 19147-2013车用柴油(IV)[S].

[13]GB 20828-2007柴油机燃料调合用生物柴油(BD100)[S].

[14]Q/SHCG 57-2013柴油抗磨剂技术要求[S].

[15]GB/T 25199-2010生物柴油调合燃料(B5)[S].