水相结晶硫氰酸红霉素及其转红霉素碱工艺研究

姬红明 王勇平 张永乐 高继东

(宁夏太平洋生物科技有限公司,银川 750200)

传统的红霉素生产工艺是对经板框过滤后的滤洗液进行有机溶媒相转移后,在有机相中结晶形成硫氰酸红霉素或乳酸盐红霉素,再对其进行转碱得到红霉素。由于该工艺过程较长加之需要两次结晶过程,有机溶媒消耗大;同时,大量的红霉素分子在中间生产环节中,随着板框渣液和结晶母液被浪费,导致红霉素的总收率始终徘徊在较低的生产水平,生产成本也居高不下。

近年来,随着微滤、超滤和纳滤等先进的过滤技术在红霉素生产过程中的广泛应用,与传统的板框过滤相比,大幅降低了渣液中的红霉素的含量,减少了过滤过程中红霉素有效成分的损失,从而为进一步提升红霉素的总收率奠定了良好的基础。

本研究立足生产实际,通过对经微滤和纳滤处理过的红霉素浓缩液进行直接结晶硫氰酸红霉素;同时,利用红霉素的浓缩液所得到的硫氰酸红霉素生产红霉素,以求减少生产环节和有机溶媒的使用,降低红霉素生产过程中有效成分的损耗和原辅料的消耗;同时,提高红霉素的总收率,降低生产成本。

1 材料和仪器

膜分离设备NFA-84S-234/78(三达膜科技有限公司),721型分光光度计,pH-3C酸度计,丙酮(工业级),NaSCN(工业级),冰醋酸(工业级),30% NaOH溶液(工业级),微生物自动测量分析仪(ZR-300RV,北京先驱威峰技术公司),安捷伦1260高效液相色谱仪(安捷伦科技公司)。

2 检测方法

2.1 红霉素浓缩液效价的测定

取适量经纳滤膜处理过的浓缩液,用纯化水稀释后,经醋酸丁酯萃取后,采用硫酸水解法来测定浓缩液中的红霉素效价[1]。

2.2 终点pH值测定

取少量反应后的硫氰酸红霉素的水相结晶液,静置后取上层水溶液,测pH值。

2.3 硫氰酸红霉素粗品效价和组分含量的测定

测定方法依据《中国兽药典》(2010版)进行测定[2]。

2.4 红霉素效价和组分含量的测定

测定方法依据《中国药典》(2010版)进行测定[3]。

3 工艺技术

3.1 水相结晶硫氰酸红霉素

由于红霉素发酵液虽经过微滤和纳滤处理后,但其水相浓缩液中仍存在大量的小分子糖类物质、蛋白质和色素类物质,导致浓缩液中的成分比较复杂,若进行杂质的再分离难度较大且成本较高。鉴于红霉素在水中的溶解度随着温度的升高而减小,呈负溶解度现象[4]。据此,可利用浓缩液中的杂质作为载体进行水相结晶,使得硫氰酸红霉素的晶体与杂质之间借助表面张力而互相吸附,形成沉淀物,再采用固液分离来获得含有大量杂质的硫氰酸红霉素粗品,然后再精制得到高纯度的硫氰酸红霉素。

具体做法如下:在常温条件下,控制经纳滤膜处理过的浓缩液效价在22 000~24 000 μ/mL之间,pH值呈弱碱性,浓缩液体积4~5 m3,以(0.4~0.5)kg/十亿的比例,向浓缩液中缓慢加入固体NaSCN并辅以搅拌,直至其完全溶解后,持续搅拌10 min,再向浓缩液中缓慢流加15%~20%的冰醋酸溶液,调节浓缩液pH值在6.0~6.7范围内,养晶约1 h,复测pH在终点范围内后,板框进料进行压滤,分别取滤出液和滤饼样,送检。滤饼即为硫氰酸红霉素粗品(以下简称粗品),试验结果如表1所示。

由表1中的数据可知,板框滤液平均效价2 058 μ/ml,约占浓缩液效价的9.35%。表明用该方法结晶,物料反应较为彻底,结晶效果较好。结晶所得到的粗品经烘干粉碎后外观(见图1)和效价尚无法达到《中国兽药典》(2010版)的质量要求(即外观呈白色或类白色结晶性粉末,效价≥750 μ/mg)。若要生产硫氰酸红霉素,须对粗品进一步再作处理。由于该方法未使用有机溶媒,所以,生产成本和物料损失远低于传统工艺。

图1 水相结晶硫氰酸红霉素粗品

3.2 对水相结晶的硫氰酸红霉素粗品进行重结晶

鉴于粗品中含有大量的杂质,达不到《中国兽药典(2010版)》的质量标准要求。因此,须对粗品进行进一步精制。

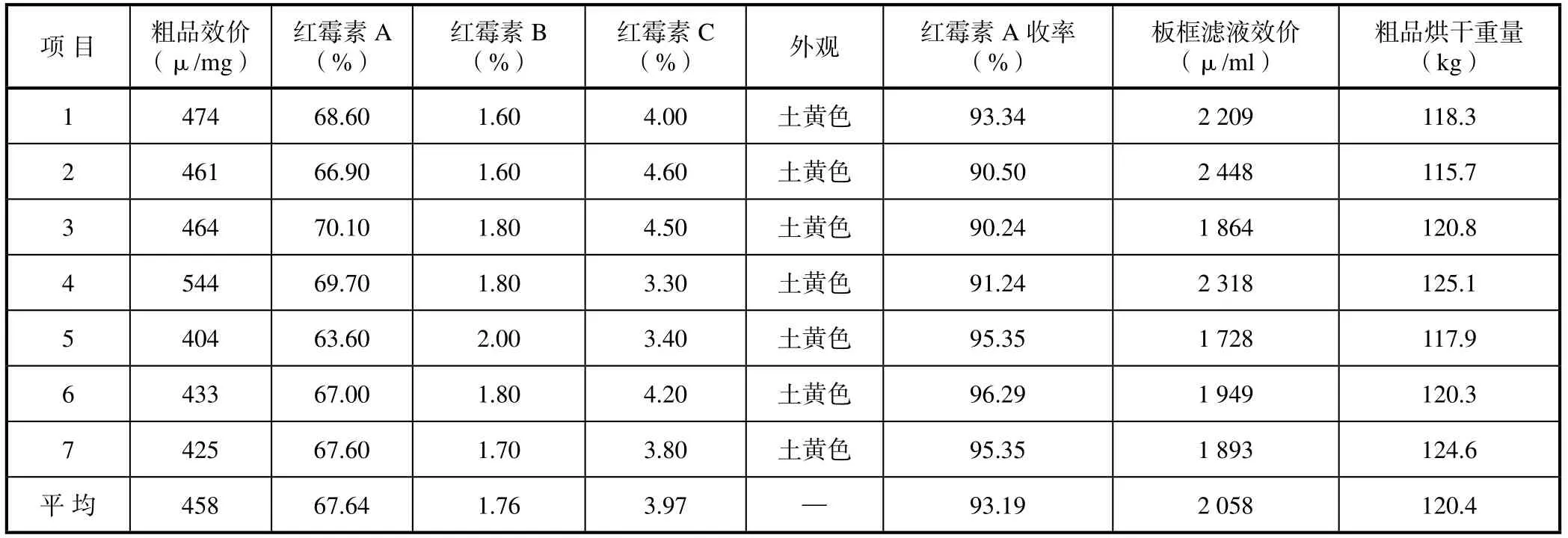

方法如下:以粗品与丙酮按 1:3~4(W(kg)/V(L))比例(试验以200 kg为基准投料量),在40 ~ 45 ℃的条件下,流加少量30% NaOH溶液进行溶解,同时,辅以搅拌。待粗品全部溶解后,静置10 min后,分去底部的水及杂质。开启搅拌加入适量的饱和盐水和固体NaCl,充分混合后再次静置并分相除去水和杂质,依照硫氰酸红霉素的传统生产工艺进行操作。即,按照溶解液总亿的0.4~0.5 kg/十亿的比例,向溶解液中缓慢加入固体NaSCN并辅以搅拌,直至其完全溶解后,再向溶解液中缓慢流加15%~20%的冰醋酸溶液,调节溶解液pH值在6.0~6.7范围内,加入适量纯化水析晶,养晶约1 h后,放料离心。试验结果如表2所示。

由表2中的数据可知,经再次结晶后的硫氰酸红霉素完全符合《中国兽药典(2010版)》中,效价≥750 μ/mg和炽灼残渣≤1.0%的规定,且质量稳定,外观呈白色结晶性粉末(见图2)。

图2 重结晶后的硫氰酸红霉素

对于重结晶后的母液可采用醋酸丁酯进行萃取后,再结晶得到硫氰酸红霉素[5],从而实现对母液的完全回收再利用,减少物料损失,提高产品收率。

3.3 对水相结晶的硫氰酸红霉素粗品转红霉素碱

为缩短生产周期,丰富产品种类,同时节约原辅料(即,不用重结晶的硫氰酸红霉素转红霉素碱)和降低能耗,通过试验,力求由粗品直接转红霉素碱。

具体方法如下:在40 ~ 45 ℃的条件下,以粗品与丙酮按1:2~1:3(W(kg)/V(L))比例混合(粗品投料量500 kg为基准),并流加30% NaOH溶液;同时,辅以搅拌直至完全溶解,分相方法同3.2中的操作。待分相完毕后,在密闭带压条件下,将红霉素的丙酮溶液依次通过5 μm的袋式过滤器和液体过滤器后,输送至结晶罐中,开启搅拌并流加常温纯化水。纯化水加量约为粗品溶解分相后的丙酮溶液体积的3~4倍。流加完纯化水后,料液降温至25 ℃以下并停止搅拌,养晶24 h后离心。再次以湿料与热纯化水(55 ℃)按1:5(W(kg)/V(L))的比例进行混洗1h后,离心即得红霉素。试验结果如表3所示。

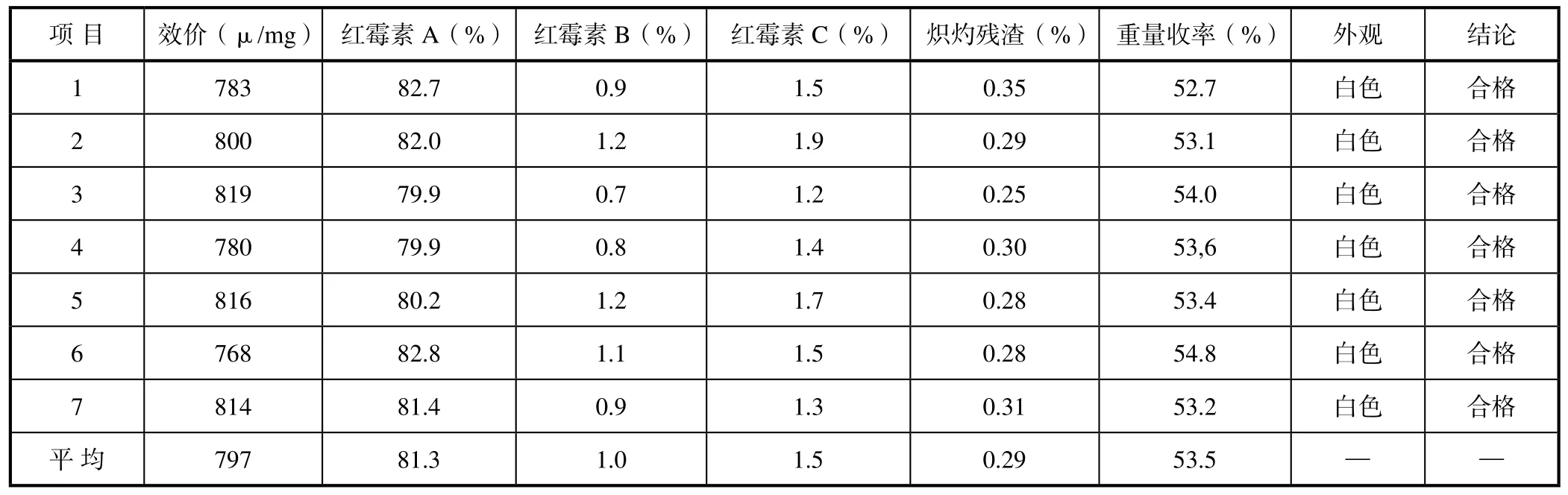

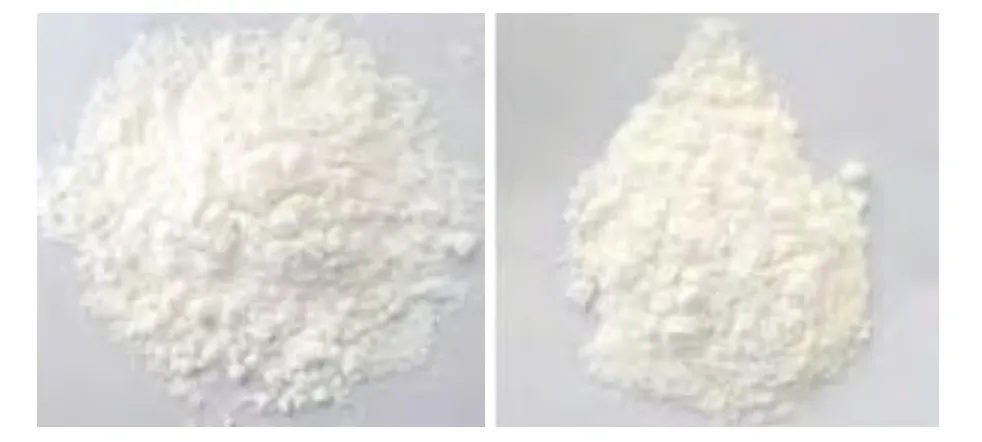

通过表3中的数据可知:①部分批次溶解性不合格。表现为用甲醇溶解后呈淡黄色,与药典中的要求不符,但其外观无明显差异。经分析,其原因为粗品中携带的原辅料中的色素类物质未被滤袋有效拦截所致(见图3和图4,左侧为合格品,右侧为不合格品)。②其余各项质量指标均达到《中国药典(2010版)》中规定的质量标准(即,炽灼残渣≤0.2%,硫氰酸盐≤0.3%,红霉素A含量≥88.0%,效价≥920 μ/mg,pH:8.0~10.5,比旋度:-71º~-78º)且红霉素A含量较高。③试验结果表明,用粗品直接转红霉素碱,工艺路线可行,但仍须进一步采取措施对色素类物质进行有效去除,以确保质量的稳定性;同时,重量收率还有待提高。

表1 水相结晶硫氰酸红霉素粗品情况一览表

表2 粗品重结晶后的硫氰酸红霉素质量及重量收率情况统计

表3 硫氰酸红霉素粗品转红霉素碱质量及重量收率情况统计

对于混洗后的水溶液可采用醋酸丁酯在碱性条件下萃取后,再结晶得到硫氰酸红霉素[5],从而降低有效成分的损失率。

图3 外观对照

图4 甲醇溶解后对照

4 存在问题

(1)水相结晶的硫氰酸红霉素粗品一次结晶无法达到《中国兽药典(2010版)》的质量标准,但经重结晶处理后的各项质量指标均完全符合要求。

(2)用水相结晶的硫氰酸红霉素直接转红霉素碱,所得到的红霉素质量有待进一步提高,工艺应用于工业化生产可行。影响质量的主要指标是溶解性不稳定,其原因是粗品中携带的色素类物质在溶解时,随红霉素分子溶解到丙酮相,过滤时未被过滤器有效拦截,伴随着结晶过程又吸附在红霉素晶体表面所致。

图5 红霉素系列产品的工艺路线

5 结论及展望

5.1 结论

(1)对经过纳滤膜处理后的红霉素浓缩液,在水相进行结晶后得到的硫氰酸红霉素,经再次处理后完全达到兽药典规定的质量标准。

(2)用水相结晶的硫氰酸红霉素粗品直接转红霉素碱的工艺路线可行,缩短了红霉素碱的生产工艺(即,减少一次硫氰酸红霉素有机溶媒相结晶生产红霉素);同时,有效降低红霉素碱的生产成本,且产品中的红霉素A组分收率较高,平均含量达93.8%。

为了进一步提高产品质量的稳定性,须进一步采取措施对溶解后的色素类物质进行有效去除。

(3)通过此工艺可形成较完整的红霉素系列产品的工艺路线(图5)。

5.2 展望

能否用红霉素的水相浓缩液直接结晶生产红霉素;或者,由水相浓液直接生产红霉素乳酸盐。进一步缩短各产品的工艺路线,降低生产成本,进而实现所有红霉素及其中间体从“浓缩液到产品”的跨越,还有待进一步探讨。

[1] 俞俊棠,唐孝宣.生物工艺学(上册)[M].上海:华东理工大学出版社,1994.

[2] 中国兽药典(2010版)(一部)[M].北京:中国农业出版社,2011:288-289.

[3] 中国药典(2010版)(二部)[M].北京:中国医药科技出版社,2010:300-301.

[4] 陈葵,朱家文,纪利俊等.第一届全国化学工程与生物化工年会论文[C].2004.

[5] 姬红明,郑飞,王健.红霉素结晶母液回收再利用工艺研究[J].医药工程设计,2009,30(4):12-13.