改善串励电动机换向火花的设计方法

黄 其,罗 玲,张 远

(西北工业大学,西安 710072)

0 引 言

串励电动机由于成本低、体积小、起动转矩大的特点,广泛应用于小功率家用电器和商用电气设备中,但换向火花是串励电动机存在的一个突出问题。换向火花会加剧电刷与换向器磨损、使电机温升和噪声增大、影响其寿命和可靠性,同时给周围的无线电通讯、广播和电视信号等带来严重的电磁干扰[1]。

引起串励电动机换向火花的原因是多方面的,文献[2]分析了电机加工过程中可能影响换向火花的因素,文献[3]分析了电机原材料(包括电刷、换向器和硅钢片)对换向火花的影响,文献[4]讨论了电化学和环境因素对换向火花的影响。本文将分析影响串励电动机换向火花的电磁因素,讨论电机电磁设计过程中改善换向火花的方法,并用MagNet有限元软件分析几种方法的效果,最后对样机进行试验。

1 影响串励电动机换向火花的电磁因素

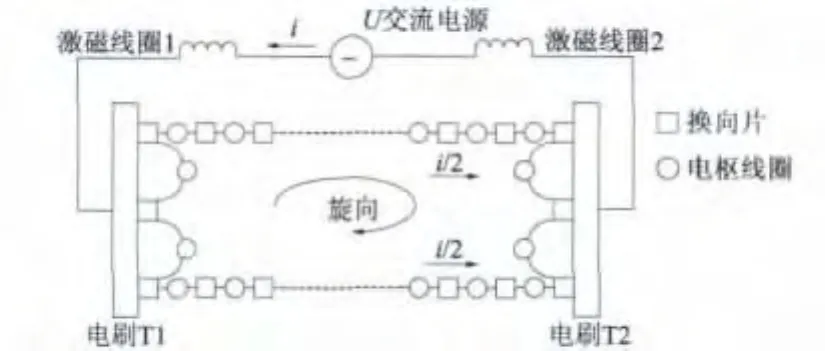

串励电动机的结构与一般直流串励电动机结构相似,如图1所示。激磁绕组与电枢绕组通过换向片和电刷串联后接到交流电源上,激磁电流等于电枢电流,励磁电流和电枢电流同时改变方向,电机的转矩和转速的方向不变。串励电动机通常采用一对磁极,其电枢绕组并联支路数为2,电刷放在几何中性线上,以产生最大转矩[5]。

图1 串励电动机的电路图

影响串励电动机换向火花的电磁因素主要是指换向元件内的感应电势,产生感应电势的磁通有三种:激磁磁通、电枢反应磁通和漏磁通。漏磁通包括:槽漏磁通、齿顶漏磁通和绕组端部漏磁通。

换向元件在漏磁场中感应产生的电抗电势er:

式中:Ws为换向元件的匝数,Ws=;l为电枢铁心长度;λ为换向元件的等效比磁导;A为线负荷;v2为电枢表面线速度;N为电枢总导体数;K为换向片数。

电机的线负荷越大、转速越高、电枢总导体数越多,电抗电势就越大,对换向越不利。

换向元件切割电枢反应磁场产生电枢反应电势ea:

式中:aδ为极弧系数。

电枢反应是电枢磁场对主磁场的作用,通常会使气隙磁场发生畸变。电机负载越大,电枢反应引起的磁场畸变越大,引起的换向火花越强烈。同时电枢反应将使极靴尖处磁力线密集,造成换器向片间的峰值电压过高,引起严重火花甚至电机环火。

换向元件在交变的激磁磁通中感应产生电势eKt:

式中:f为电源频率;φd为激磁磁通。

由于全部激磁磁通与换向元件匝链,因此eKt数值很大,往往比er+ea大许多,而且eKt的相位与电抗电势er、电枢反应旋转电势ea的相位正交[6]。

2 改善换向火花的设计方法

本文以一款食物处理器用550 W串励电动机为例,额定转速9500 r/min,采用欧洲电源120 V/60 Hz;要求效率η≥40%,火花等级≤1.5。该电机定子采用深槽结构,铁心叠压厚度为15 mm,转子槽数为12。下面分别讨论几种改善换向火花的设计方法,并用MagNet有限元软件分析各种方法的效果[7]。

2.1 增大定、转子安匝比

串励电动机的定、转子安匝比:

式中:W1为一个极下的激磁绕组匝数。

增大定、转子安匝比,则激磁绕组匝数相对较多,定子主磁场增强,则电枢反应产生的磁场畸变相对较小,有利于换向;同时激磁绕组匝数较多,整个磁路的饱和度提高,有利于稳定转速,提高电机的机械特性硬度[9]。

设置串励电动机换向片数K=24、电枢总导体数为N=1344(每个线圈28匝)、气隙为0.35 mm条件下,调整一个极下的激磁绕组匝数W1分别为116、118、120、122 匝,即安匝比为 0.345、0.351、0.357、0.363,用 MagNet有限元软件分析得到串励电动机在额定负载0.25 N·m下运行性能,如表1所示。

表1 不同定、转子安匝比时电机运行性能

由表1可知:随着定、转子安匝比升高,激磁电流If减少,但激磁安匝数Ff=2W1If增加,在磁路不饱和情况下激磁磁通φd增加,由串励电动机的转速公式可知,转速下降。同时,增加激磁绕组匝数会使电机成本增加,所以在电机设计时要根据电机指标选择合适的定、转子安匝比。

串励电动机的转速公式:

式中:U为电源电压;2ΔU为两个电刷的接触压降;Rf为激磁绕组电阻;Ra为电枢绕组电阻;Ce为电势系数,Ce=pN 60a。

2.2 增大气隙长度或不均匀气隙

为了减少定子主磁极对换向的影响,可采用增大气隙、主磁极非均匀气隙或主磁极两边削角[8],如图2所示,使换向区域处的定转子气隙尽量大一些,保证在整个换向过程中换向元件的两个元件边始终不受主磁场的影响。

图2 调整气隙长度或形状

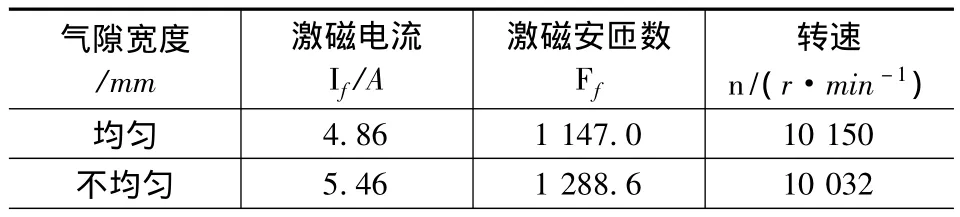

设置串励电动机换向片数K=24,电枢总导体数N=1344,一个极下的激磁绕组匝数W1=118条件下,调整气隙长度分别为 0.35 mm、0.45 mm,用MagNet有限元软件分析得到串励电动机在额定负载0.25 N·m下运行性能,如表2所示。

由表2可知:δ越长,磁势消耗越多,需要定子激磁安匝数增多,转速也降低。激磁安匝数增多,使铜耗增加,并因定子电感增大,使功率因数下降。一般情况下,串励电动机的气隙在0.3~0.35 mm,功率较大的串励电动机,气隙可以稍微增大。

设置额定负载0.25 N·m,在其它电机参数相同条件下,用MagNet有限元软件分析得到串励电动机在均匀和不均匀气隙下的运行性能,如表3所示。

由表3可知:在其他参数相同条件下,为了达到相同的转矩,采用不均匀气隙时需要的激磁安匝增多,但转速下降很少,这种改善换向火花的方法运用较广泛。

表2 气隙为0.35 mm、0.45 mm时电机运行性能

表3 均匀气隙、不均匀气隙时电机运行性能

2.3 电枢线圈采用短距结构

图3(a)画出了串励电动机的简化电枢绕组采用整距结构的连接图,p=1,z=12,节距y1=τ=6。元件1的一边放在1号槽上层,另一边放在7号槽的下层;元件7的一边放在7号槽的上层,另一边放在1号槽的下层。由于采用整距绕组,元件1的上层边和元件7的下层边同放在1号槽内,元件7的上层边和元件1的下层边同在7号槽内。换向时元件1中变化的电流使1号槽和7号槽的漏磁通变化,该变化漏磁通与元件7在1号槽下层边和7号槽的上层边相匝链,使元件7感应出互感电势。同理,元件7变化的换向电流也会使1号槽和7号槽的漏磁通变化,使元件1内感应出互感电势。这种互感电势会增加换向元件的电抗电势,恶化换向。

采用短距绕组是消除这种互感电势最有效的措施[1]。如图3(b)所示,节距y1=5,则元件1的上层边在1号槽内,下层边在6号槽内;元件7的上层边在7号槽内,下层边则放在12号槽内。同时进行换向的元件1和元件7,由于绕组短距,其元件上下分别放在1号、6号、7号和12号四个不同的槽内,其磁通互不匝链,不会产生互感电势,有利于换向。

图3 串励电动机电枢绕组连接图

2.4 换向器采用双钩结构

换向器片间电势过高会导致换向火花严重,可以增加换向器片数来降低换向器片间电势,减弱换向火花[9]。对于槽数一定的电枢,换向器采用双钩结构,即换向片挂钩数为转子槽数的2倍,则相邻挂钩上的电枢线圈匝数减半,换向器片间电势减半。

在激磁绕组匝数和电枢总导体数相同条件下,用MagNet有限元软件分析电机在采用双钩结构(12槽24个换向片,每个线圈匝数28匝)和单钩结构(12槽12个换向片,每个线圈匝数56匝),在额定负载0.25 N·m下的运行性能如表4所示。

表4 采用单钩、双钩换向器时电机运行性能

从表4可知:使用24片换向片电机的电枢线圈电压幅值约减少一半,但转速下降很少。换向片数增加,换向器片间的电压降低,即降低了电刷从一个换向片切换到另一个换向片的电压阶梯,使换向火花减少。

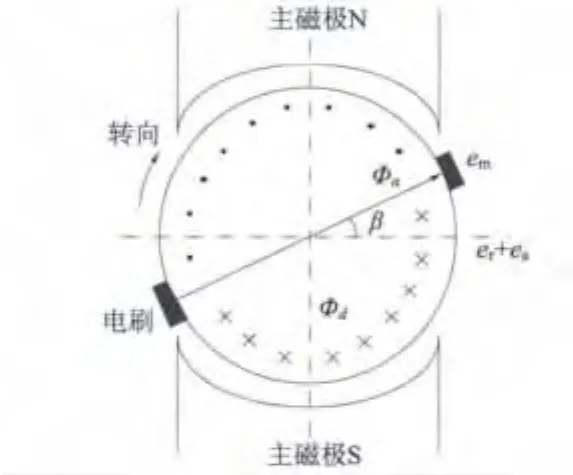

2.5 逆旋转方向偏移电刷

当电刷偏移几何中性线一定角度β时,换向元件既切割电枢磁场产生电枢反应电势ea,又切割激磁磁场产生旋转电势em,如图4所示。电刷偏移几何中性线的角度β越大,旋转电势em越大。当电刷逆旋转方向偏移时,em的方向与er、ea相反,可以减少换向元件内的感应电势。

图4 逆旋转方向偏移电刷

通常电刷安装在几何中性线上,所以实际中是将电枢绕组相对换向片的连接顺旋转方向偏移1~2片[10]。设置电机换向片数K=24(每片换向片宽度为15°),电枢总导体数N=1344,一个极下的激磁绕组匝数W1=118、气隙为0.35 mm条件下,调整电刷逆旋转方向的偏移角分别为 7.5°、15°、22.5°时,即电枢绕组相对换向片的连接顺旋转方向偏移0.5、1 和1.5 片,用 MagNet有限元软件分析得到串励电动机在额定负载0.25 N·m下运行性能,如表5所示。

从表5可知:随着电枢绕组相对换向片的连接顺旋转方向偏移片数增加,即电刷逆旋转向偏移角度增加,电机的转速减少,原因是偏移电刷后电枢电流Ia增大,电枢反应增强,使激磁磁场减弱,导致电机性能下降。所以,只有当β值取得合适,才能使em抵消er+ea,又不使电机的力能指标下降太大。

表5 电枢绕组连接偏移不同片数时电机性能

2.6 不同先、后导线圈匝数

对于换向器采用双钩结构的串励电动机,绕跨在相同齿槽内有两个线圈,其中一个线圈先绕制,放在电枢槽的底部,称为先导线圈;后绕制的线圈放在前一个线圈上,称为后导线圈,如图5所示。在采用自动绕线机,绕线拉力保持不变情况下,后导线圈的端部相比先导线圈长、电阻大;同时后导线圈离主磁极近,且其圆周线速度大,切割电势比先导线圈大。为了使先、后导两个线圈的电阻和切割电势相等,可增加先导线圈的匝数或减少后导线圈匝数。

图5 不同先、后导线圈匝数

设置电机换向片数K=24,一个极下的激磁绕组匝数W1=118、气隙为0.35 mm条件下,调整不同先、后导线圈匝数为 32/28、30/28、26/28、28/26 时,用MagNet有限元软件分析得到串励电动机在额定负载0.25 N·m下运行性能,如表6所示。

表6 不同先、后导线圈匝数时电机性能

从表6可知:在电枢线圈基本匝数为28时,增加先导线圈匝数会使转速下降、电流减少;减少后导线圈会使转速上升、电流增大。文献[11]通过仿真和实验得出先导线圈的后导线圈比值为1.125时,电机火花最低、性能最优。

3 样机实验

根据上面分析的结果,设计串励电动机的电磁参数:定子采用不均匀气隙、最小气隙长度为0.35 mm,一个极下的激磁线圈为118匝;电枢绕组采用短距结构,电枢先导线圈30匝,后导线圈28匝,电刷逆旋转方向偏移15°,加工样机,测试其在120 V(AC)、60 Hz、额定负载 0.25 N·m 下的结果,如表 7所示,输入功率在550×(1±0.05)W范围内,转速在9500×(1±0.05)r/min范围内,满足设计指标。

表7 样机测试结果

4 结 语

本文采用MagNet有限元软件,分析了增大定/转子安匝比、采用不均匀气隙、换向器采用双钩结构、逆旋转方向偏移电刷、不同先/后导线圈匝数的对改善串励电动机换向的效果,得出在机械化批量生产时,采用不均匀气隙、电枢线圈短距结构,换向器双钩、逆旋转方向偏移电刷,可有效地降低串励电动机换向火花,节约电机生产成本。

[1]陈景华.民用微电机原理设计[M].上海:电子部21所,1990.

[2]华兆坤.串励电机火花产生原因及改善的方法[J].电动工具,2006,(1):7 -10.

[3]张士红.精密串励电动机的关键技术-换向火花控制[J].微特电机,2009,37(2):78 -79.

[4]汪国梁.串励电动机电枢绕组接线错误的检查[J].微电机,1993,(2):9 -11.

[5]汪镇国.串励电动机的原理设计制造[M].上海:科学技术文献出版社,1991.

[6]陈永校,汤宗武.小功率电动机[M].北京:机械工业出版社,1991:220-225.

[7]黄其,罗玲,白娅梅,等.基于MagNet串励电动机设计[J].微特电机,2012,40(8):31 -33.

[8]NIWA Y,AKIYAMA Y,NARUTA T.Harmonic restraint technique of stator core shape and non uniform air-gaped universal motors for vacuum cleaner[C]//PEDS 2009.IEEE,2009:1487 -1492.

[9]胡丽姬.电动工具产品的换向火花改善[J].电动工具,2009(2):24-26.

[10]彭亦胥.单相串励电动机电刷偏移角的计算[J].微特电机,2010,38(4):15 -18.

[11]KURIHARA K andSAKAMOTO S.Steady - state and transient performance analysis for universal motors with appropriate turns ratio of lead coils to lag coils[J].IEEE Transactions on magnetics,2008,44(6):1506-1509.