等离子喷涂NiCrAlYSi基封严涂层的性能研究

曹茜,李其连,叶卫平,程旭东

( 1.北京航空制造工程研究所 高能束流加工技术重点实验室,北京 100024;2.武汉理工大学 材料复合新技术国家重点实验室,武汉 430070)

高效率、低能耗是当今飞机发动机追求的重要目标之一。在发动机制造时,通过在机匣上制备一层可磨耗封严涂层,不仅可以有效控制叶片与机匣之间的间隙,提高发动机工作效率[1],而且能减少叶片的磨损,提高发动机寿命[2]。按照工作温度的不同,封严涂层可分为低温、中温和高温封严涂层三种[3],其中高温封严涂层主要应用在发动机高压涡轮叶片与机匣间的封严。由于高压涡轮工作温度高,使得其封严涂层一直是航空发动机涂层研究的重点之一。高温封严涂层一般有三个部分组成:基相、软相、孔隙。基相是为了保证涂层的强度,使其拥有一定的抗腐蚀及热冲击性能;软相如聚苯酯、石墨、硅藻土、h-BN等[4],能够明显改善涂层与叶片之间的润滑性,提高涂层的可磨耗性,防止涂层与叶片的黏着;孔隙的作用是降低涂层硬度,缓解涂层应力,提高涂层的可磨耗性并使涂层具有一定的隔热能力。

目前,制备高温封严涂层过程中,基相的选用通常分为两种:金属基(Ni,Cr,Al及其合金)和陶瓷基(YSZ等)[5]。相比于陶瓷基体,金属基体的热膨胀系数能够更好地与机匣材料相匹配,从而提高抗热冲击性能,减少剥落,提高涂层的使用寿命。MCrAlY基合金是一种常用的高温可磨耗封严涂层基体材料。采用NiCrAl为金属相,膨润土为软相制备的NiCrAl-膨润土封严涂层。由于NiCrAl具有优异的耐热和抗氧化性,膨润土具有良好的减磨性,该涂层可在815℃下长时间工作,适用于高温压气机部位的封严[6]。由Richard K.Schmid等[7]运用等离子喷涂方法制备了CoNiCrAlYSi-h-BN-聚酯封严涂层,该涂层的热膨胀系数能与大部分机匣材料匹配,且可用于与各种材料的叶片对磨。同时,该涂层工作温度范围大(室温至900℃),可运用于压气机的任何部分。

本文设计以NiCrAlYSi为金属基体,运用大气等离子喷涂方法制备封严涂层。涂层采用聚苯酯为造孔剂,氟化物为自润滑相,通过调节粉末的成分和喷涂参数,观察其对涂层硬度、孔隙率及热冲击性能的影响,探索制备出具有优异性能的NiCrAlYSi基封严涂层的方法。

1 实验

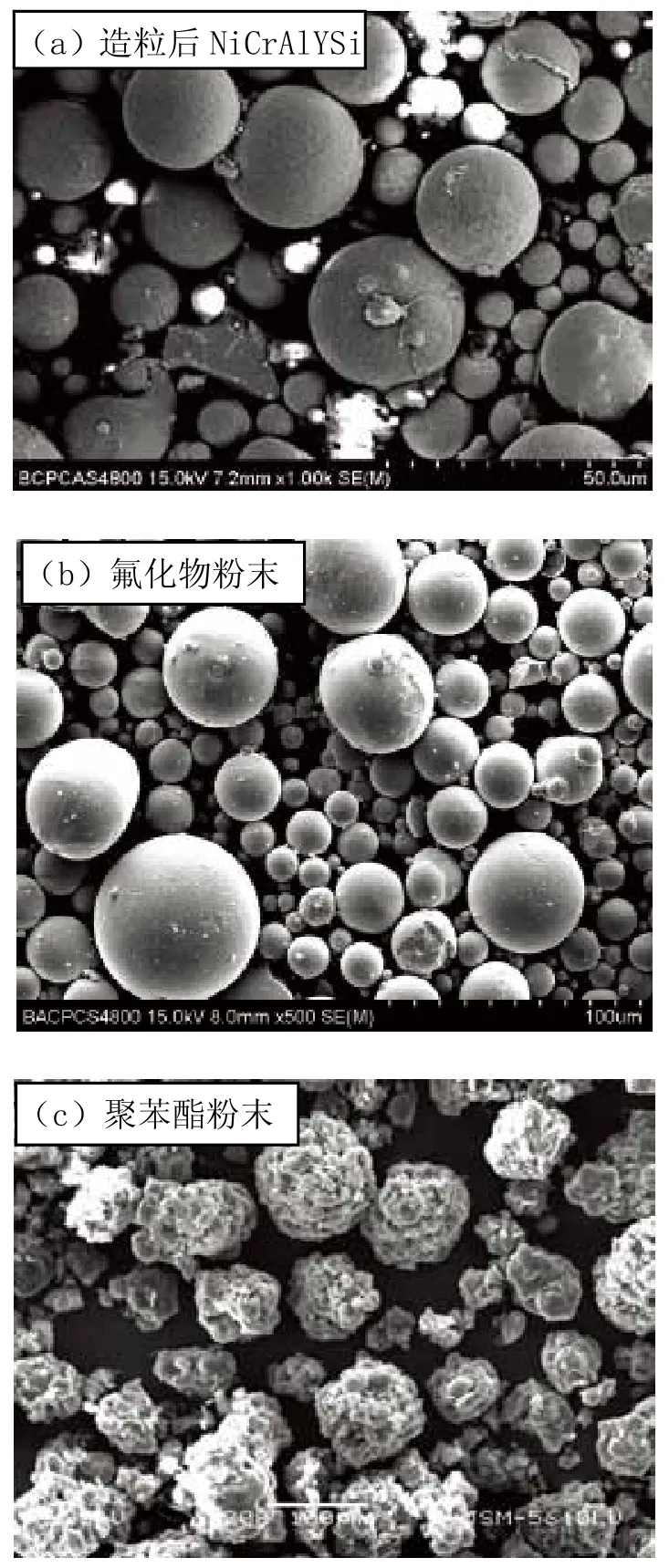

制备NiCrAlYSi喷涂粉末时,采用先将合金原料真空熔炼成母合金锭,然后对母合金进行二次真空熔炼雾化造粒的方法制备。雾化造粒后粉末直径为100~200μm。采用Hitachi S-4800型场发射扫描电子显微镜(SEM) 对粉末形貌进行表征,显微图像如图1(a)所示。氟化物粉末用上述方法制备,显微图像如图(b)。采用料浆喷雾干燥造粒法制备聚苯酯团聚型粉末,粉末直径分布为10~200μm,显微图像为1(c)。

图1 粉末SEM图像Fig.1 SEM images of atomized NiCrAlYSi (a),fluoride (b) and polyphenylester (c)

喷涂设备采用APS2000型大气等离子喷涂系统,试样基体材料为K77高温合金,规格为:Φ25mm×5mm。涂层金属粘接层为NiCrAlYSi,涂层厚度为0.1mm,喷涂距离60mm,喷涂功率为32KW。封严涂层厚度为2mm,通过500℃热处理4小时去除涂层中的聚苯酯形成孔隙。

金相分析采用Leica DM 6000M金相显微镜,测试前将试样纵向切开,进行抛光处理。采用TH320全洛式硬度计测试涂层表面洛式硬度HR45Y。采用箱式电阻炉进行涂层热震实验,电阻炉设定温度1000℃,送入炉内1000℃保温5min,风冷5min为一个循环。

2 结果与讨论

2.1 硬度与孔隙度

2.1.1 聚苯酯含量的影响

在考察聚苯酯对涂层硬度及孔隙度的影响时,保持氟化物含量为5%,喷涂距离为80mm,分别在24 KW和28 KW进行喷涂,实验结果如图2a。从图中可以看出,在两种功率参数下,涂层的硬度均随着聚苯酯的含量增加而减小。对喷涂功率在24KW,聚苯酯含量为5%,7%,10%的三种涂层进行金相分析,如图2b,c,d所示,从图中可以看出,随着聚苯酯含量的增加,涂层中的孔隙率逐渐增加。运用金相图像定量分析软件,测得三种涂层的孔隙率分别为10%,16%和35%。由于在实验中氟化物含量保持一定,因此涂层中空隙的变化由聚苯酯的含量所影响,说明随着聚苯酯含量的增加,涂层空隙增多,使涂层的硬度降低。因此,可以通过调节喷涂粉末中聚苯酯的含量,控制涂层的硬度。

图2 (a)涂层硬度与聚苯酯含量的关系;(b),(c),(d)喷涂功率24KW,聚苯酯含量分别为5%,7%,10%时涂层的金相图Fig.2 (a) Hardness of seal coatings with different concentration of polyphenylester; (b), (c), (d)microstructures of seal coatings with 5%, 7%,10%polyphenylester, respectively, spraying power 24 KW

2.1.2 喷涂功率

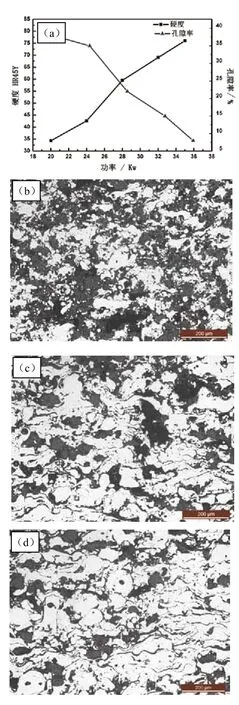

对含NiCrAlYSi 80%,聚苯酯10%,氟化物5%的粉末进行喷涂后,发现涂层的硬度随着喷涂的功率增大而增大,这可能是由于随着喷涂功率的增加,喷涂时粉末中聚苯酯的烧损增加,降低了涂层的孔隙率,使涂层硬度增加。图3 b,c,d分别为喷涂功率为24,28,32KW时涂层得金相图像。在对涂层经行孔隙率测试时发现,随着功率的增加涂层的空隙率逐渐减小(如图3a),证实了以上的猜想。因此,在制备涂层过程中,降低喷涂功率可以降低涂层硬度。但由于低功率会使涂层的结合强度下降。因此在达到规定的硬度范围内,应选择较高功率,以保证强度。

图3 (a)涂层的硬度和空隙率与喷涂功率的关系;(b)、(c)、(d)分别为喷涂功率为24KW、28KW、32KW时涂层的金相图像Fig.3 (a) Effect of spraying power on hardness and porosity of seal coatings; (b), (c), (d) metallographic image of seal coatings with spraying power 24 KW,28 KW and 32 KW, respectively

2.1.3 喷涂距离

等离子喷涂功率28KW,喷涂距离为50、60、70、80、90、100、110mm时,对含NiCrAlYSi 80%,聚苯酯10%,氟化物10%粉末进行喷涂。图4显示了涂层的硬度变化,从图中可以看出涂层的硬度随喷涂距离的增加逐渐变小,在喷涂距离为80mm时,达到最小为44.06,随后又逐渐变大。喷涂距离为80mm时,孔隙率最高,喷涂距离为50mm和110mm是孔隙率明显减小。运用金相图像定量分析软件测得的孔隙率数据如图4所示。出现这种现象的原因:在喷涂距离较小时,等离子火焰距涂层表面过近,在新的涂层沉积前,上一层的聚苯酯已烧损,涂层孔隙率小,硬度高;在喷涂距离过大时,聚苯酯在火焰中停留时间过长,增大了聚苯酯的烧损,使涂层中孔隙率减小,硬度增大。

图4 涂层的硬度和孔隙度与喷涂距离的关系Fig.4 Effect of spraying distance on hardness and porosity of seal coatings

2.2 热震实验

在1000℃下对涂层进行热震实验,保温5分钟,风冷5分钟为一个循环。实验分为两组进行,1组:NiCrAlYSi,聚苯酯 10%,氟化物5%,28KW;2组:NiCrAlYSi,聚苯酯5%,氟化物5%,28 KW。实验过程中,涂层表面出现肉眼可见裂纹、剥落,则终止实验,记录热震寿命“见表1”。从实验结果可以看出,在进行600次热冲击循环后,两组试样均无开裂和剥落,耐热冲击性能良好。同时1组的实验结果优于2组,说明随着涂层孔隙率的增加,有助于涂层热应力的释放[8],延长涂层的热震寿命。

表1 涂层热震寿命Table 1 Thermal shock life of seal coatings

3 结论

采用大气等离子喷涂方法,以NiCrAlYSi为金属相,聚苯酯为造孔剂,氟化物为自润滑相制备封严涂层。研究发现,在一定的喷涂参数下,通过增加喷涂粉末材料中聚苯酯的含量,可以增大涂层中孔隙率,从而减小涂层的硬度,提高涂层可磨耗性能,减小叶片磨损。同时,聚苯酯含量一定的情况下,减小喷涂功率也能够降低涂层硬度,对于聚苯酯含量为10%的涂层,选用等离子喷涂28KW,喷涂距离为80mm进行喷涂可以获得较低的涂层硬度、且涂层热冲击寿命在600次以上,性能优异,且涂层中的孔隙能有效缓解热冲击应力提高涂层的热冲击性能。对于NiCrAlYSi基封严涂层的摩擦磨损性能还有待进一步研究。