飞机液压导管及连接件弯曲疲劳试验台的研制

赵孟文,樊泽明,雷登峰

(1.西安航空学院 航空工程系,陕西 西安 710077;2.西北工业大学 自动化学院,陕西 西安 710072;3.西安航空学院 电气学院,陕西 西安 710077)

1 引言

飞机包含了很多的液压系统,在飞机的研制过程中,液压导管及连接件的弯曲疲劳寿命的长短直接影响到整个飞机的安全,这也是航空领域非常关注的一个问题。针对目前我国液压导管弯曲疲劳试验台加载标定手段落后、试验效率、自动化、智能化水平较低、无法实现过程监控等情况,我们使用应力分析法研究、计算了飞机液压导管及其连接件的弯曲疲劳参数,根据传统弯曲疲劳寿命试验原理,应用国内外测控的先进技术,结合HB6442-1990中描述的液压导管及连接件的弯曲疲劳寿命试验的基本方法,为某研究所设计了一套自动化程度非常高的弯曲疲劳试验系统。

2 试验系统的组成及总体设计

2.1 系统概述

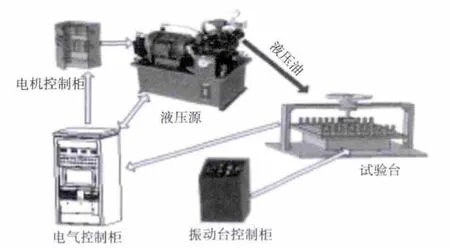

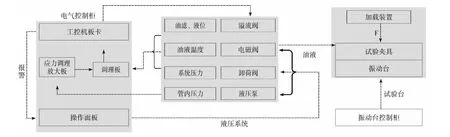

系统能同时对6个带内压的试件进行弯曲疲劳寿命试验。液压系统给试件充压并能在试验中保持静态工作压力;试验台即平面简支梁弯曲试验台,包括一个振动台,一套能使试件实现简支的夹具、一套力加载装置;电气控制部分用于电气控制,包括电气控制柜、电机控制柜和振动台控制柜;电气控制柜可对数据进行采集、存储、显示及报警,如图1所示。

图1 总体结构图

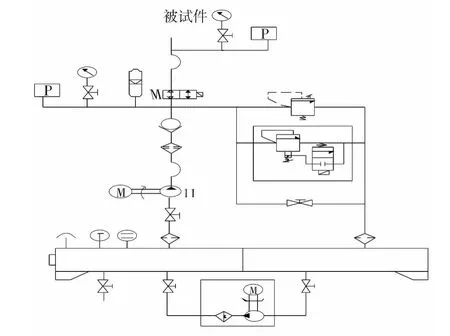

液压原理图如图2所示:

液压油源的额定压力为21MPa,减压装置输出0.5-21MPa,压力精度为0.1MPa。需要检测并传输给电气控制柜的模拟量信号包括:泵源出口压力、试件管内压力;开关量信号包括:油滤报警信号。来自电气控制柜的模拟控制信号包括:溢流阀调节;开关量信号包括:卸荷阀开关,电磁球阀开关。

图2 液压原理图

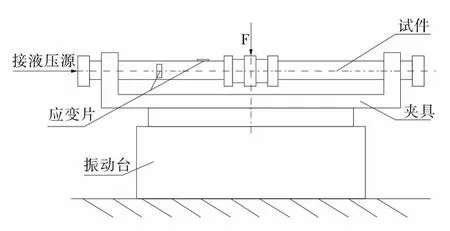

平面简支梁弯曲试验台,包括一个振动台,一套能使试件实现简支的夹具,一套力加载装置。夹具包括1套通用夹具,可安装6个试件,7套夹具附件,根据试件的不同更换夹具附件,以适应不同的被试件的安装。试件对称地分布在试件夹具上,将试验夹具刚性地固定在振动台上,如图3所示。

图3 弯曲疲劳试验台结构示意图

每个试件都贴有2个应变片,用于检测应力。应变片测得的应力信号传送到电气控制柜的调理放大版。

2.2 试验试件振动参数的计算

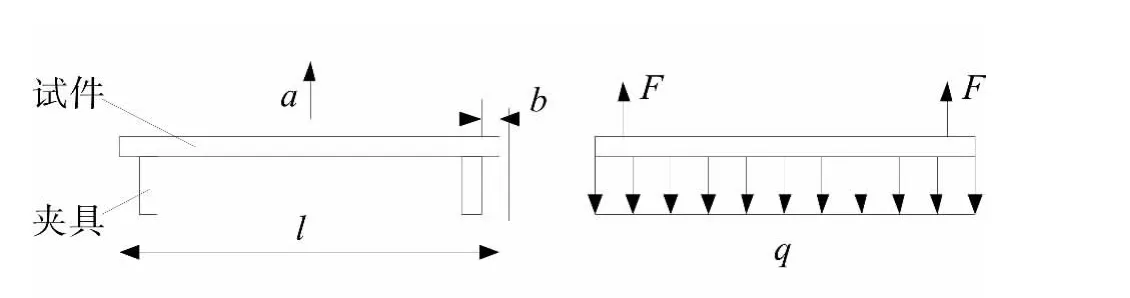

振动台振动要使得试件产生的组合应力Sf达到导管及连接件弯曲强度设计要求,取Sf=σb/4。当试件内没有引入系统压力P时,试件在振动时作加速垂直平移运动。受力简图如图4所示。

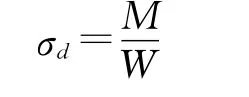

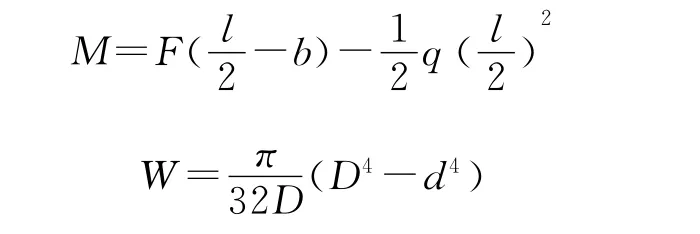

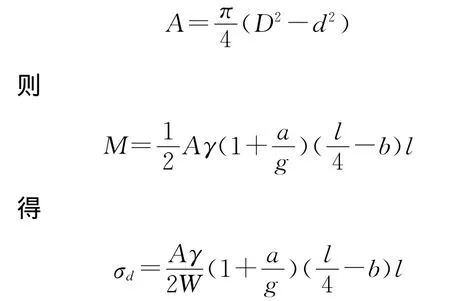

试件所受的应力可通过如下公式计算得到。

图4 试件受力简图

其中,M为试件横截面上的弯矩,W 为抗弯截面系数。

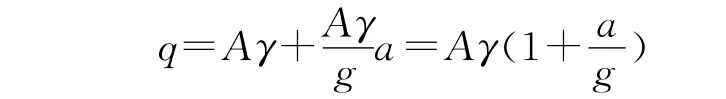

其中,q为均布载荷的集度

其中,γ为单位体积的重量,A为试件横截面积

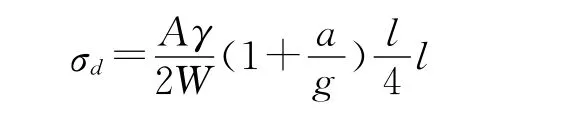

b很小,可取0,则

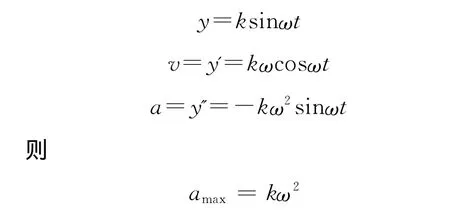

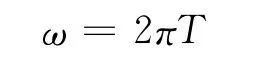

当加速度达到最大时,σd要能达到σb/4。振动台振动曲线可近似为正弦曲线

对于周期为T的振动

由技术协议可知,T为100Hz,材料0Cr18Ni9最大16×1.25(外径×壁厚),抗拉强度σb>520MPa,密度ρ=7.93×103kg/m3;材料5A02最大33×1.5(外径×壁厚),抗拉强度σb>170MPa,密度ρ=2.7×103kg/m3。

综上,可计算得出对于以上两种材料的试件振动幅值k分别为4.3mm和4.2mm。

2.3 测控系统的设计

测控系统采用工控机加板卡控制结构,包括电气控制柜、振动台控制柜和电机控制柜。主要完成:常规电气控制泵的启动与停止;液压系统油液压力的调节;通过工控机及AD采集卡对泵出口压力、管内压力的采集、存储、显示;油滤、液位、油液压力超限、油液温度超限等报警的提示;卸荷阀、电磁阀的控制;通过工控机及AD采集卡对应力信号的处理、采集、分析计算、存储、显示。计算机通过采集液压系统压力与输出给溢流阀信号进行综合实现闭环控制。计算机对压力、应力信号进行采集、显示、存储。各个信号及控制如图5所示。

图5 测控系统图

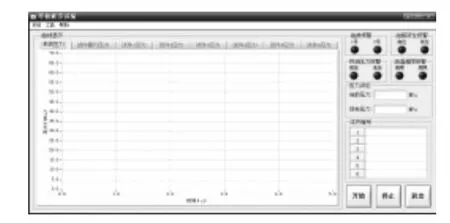

图6 软件主界面

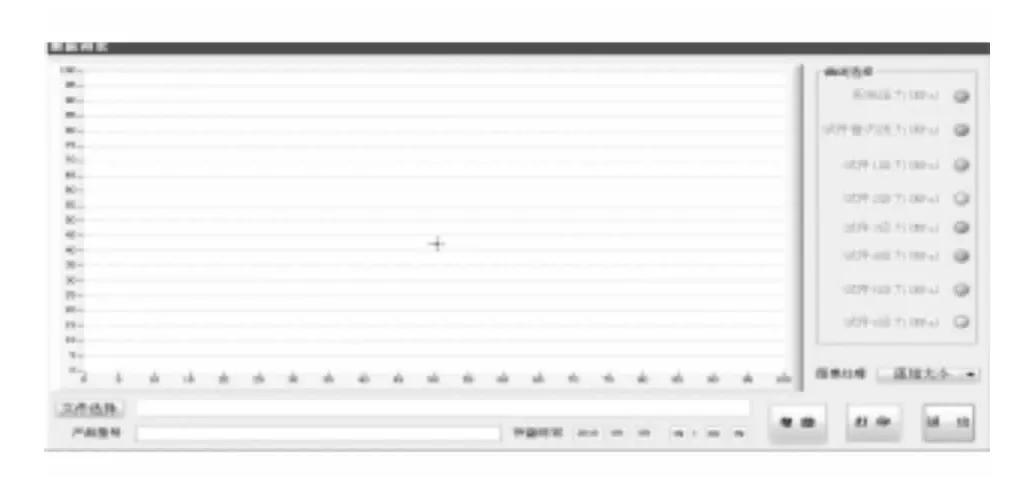

图7为历史数据浏览界面。

图7 历史数据浏览界面

测控系统的计算机软件的运行环境为Windows图形视窗操作系统。加载控制系统的软件用美国NI(National Instrument)公司的工业控制软件专业开发平台LabWindows CVI9.0(C for Virtual Instrumentation,C语言虚拟仪器编程)。具有界面简洁、友好,较好地模拟了工业控制仪器及环境。控制软件功能包括:GUI界面的人机对话接口,界面友好,包括可显示设定指令的曲线和回采信号的实时曲线及数字实时刷新显示监测信号等;有典型试验入口;试验进程的监测及报警;控制参数的设置;标准信号谱(运动谱和载荷谱)、自定义载荷谱设置;系统输出输入通道的自检;试验数据的保存、处理、曲线回放、报表打印等,如图6所示。

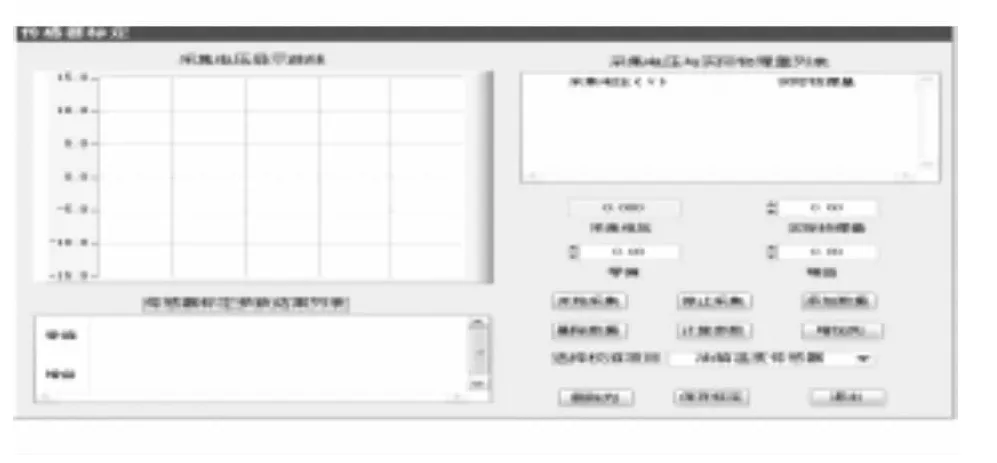

图8为传感器标定界面。

图8 传感器标定界面

3 结语

飞机液压导管及连接件弯曲疲劳寿命试验台的研制借鉴了国内外的先进技术及经验,结合本试验的特点和要求,成功地达到了研制要求。设备的试验效率、自动化、智能化程度高,结构紧凑、安装调试方便,人机互动良好,为同类产品的设计起到了一个引领作用。

[1]钱汝鼎.工程流体力学[M].北京:北京航空航天大学出版社,1989:53-120.

[2]王占林.液压伺服控制[M].北京:北京航空航天大学出版社,1987:30-90.

[3]刘君华.虚拟仪器编程语言Lab Windows/CVI教程[M].北京:电子工业出版社,2001:20-150.

[4]张毅刚,乔立燕.虚拟仪器软件开发环境Lab windows/CVI6.0编程指南[M].北京:机械工业出版社,2008:40-90.

[5]谭浩强.C程序设计[M].2版,北京:清华大学出版社.2002:15-70.

[6]吴京.信号与系统分析[M].长沙:国防科技大学出版社,1999:8,20-100.