几何放大对DR成像质量的影响

杨 坤,朱建平

(查特深冷工程系统常州有限公司,常州 213032)

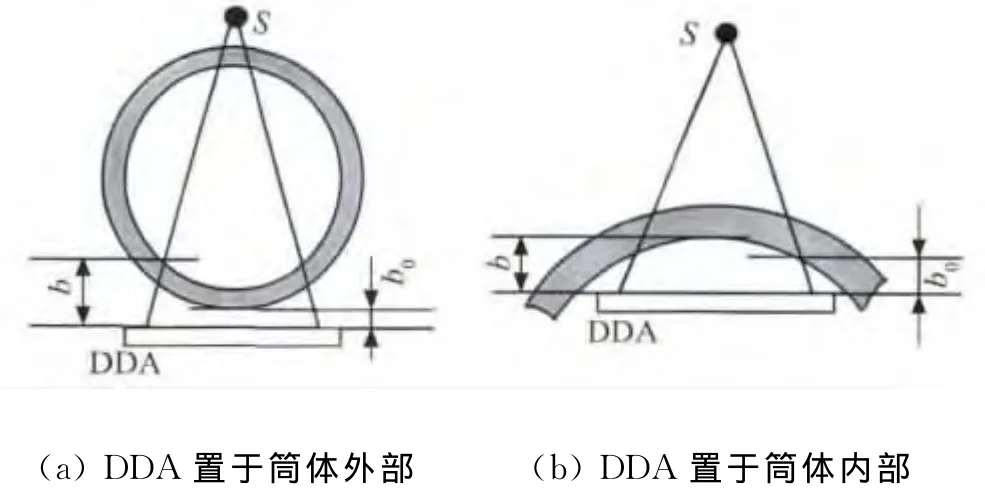

数字探测器阵列(Digital Detector Array,简称DDA)射线检测技术是数字射线照相技术(Digital Radiography,简称DR)的一种,该技术应用于容器筒体焊缝检测时,由于探测器平板不能像胶片一样紧贴焊缝,焊缝与探测器之间不可避免地存在距离b0和b(图1),其中b0是防止DDA被碰撞或磨损而保留的安全距离;b是由于探测器为刚性板,无法按照焊缝形状弯曲而产生的距离。b0和b导致检测图像出现几何放大,不清晰度也随之增大。几何放大究竟对射线检测图像质量有益还是有害,以往文献的表述并不清楚。笔者通过试验探讨了DR检测过程中几何放大对图像分辨率和对比灵敏度的影响,并提出实际检测中应控制几何放大倍数的建议。

图1 探测器平板与焊缝间距离产生的示意图

1 试验设备器材

(1)射线源:德国YXLON公司双焦点高频恒电位射线机,型号为 MG325,射线机焦点尺寸1.0mm,最高管电压320kV,最高管电流22.5mA。

(2)DDA:美国PerkinElmer公司非晶硅平板,型号为XRD 0822AP,像素尺寸200μm,DDA灰度等级16bit,DDA成像最大区域204.8mm×204.8mm。

(3)系统软件为德国YXLON公司Y.Image3500-D®专业版射线数字成像信息管理系统,具有运动控制、图像采集、处理、存储和文件管理等功能。

(4)双丝像质计:按 GB/T 23901.5—2009《无损检测 射线照相底片像质 第5部分:双线型像质计 图像不清晰度的测定》标准规定。

(5)单丝像质计:按JB/T 7902—2006《无损检测 射线照相检测用线型像质计》标准规定。

(6)不同厚度的钢板。

2 几何放大倍数的计算和取值

为方便试验和简化计算,采用平板工件代替曲面工件进行试验和计算几何放大倍数。

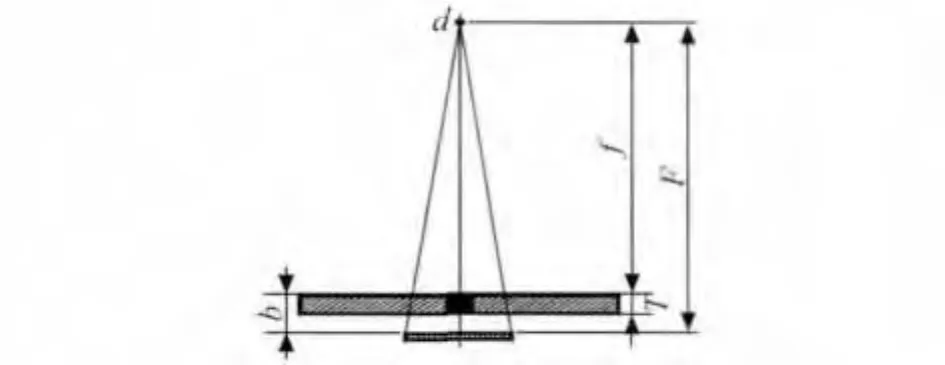

如图2所示,几何放大倍数的理论计算式为:

式中:M为几何放大倍数;f为射线源焦点到工件表面的距离;b为焊缝至平板探测器的距离。图中F为射线源焦点到平板探测器的距离,T为工件厚度。

图2 几何放大倍数的计算示意图

通过改变焊缝到平板探测器之间的距离b,即可以实现放大倍数的改变。

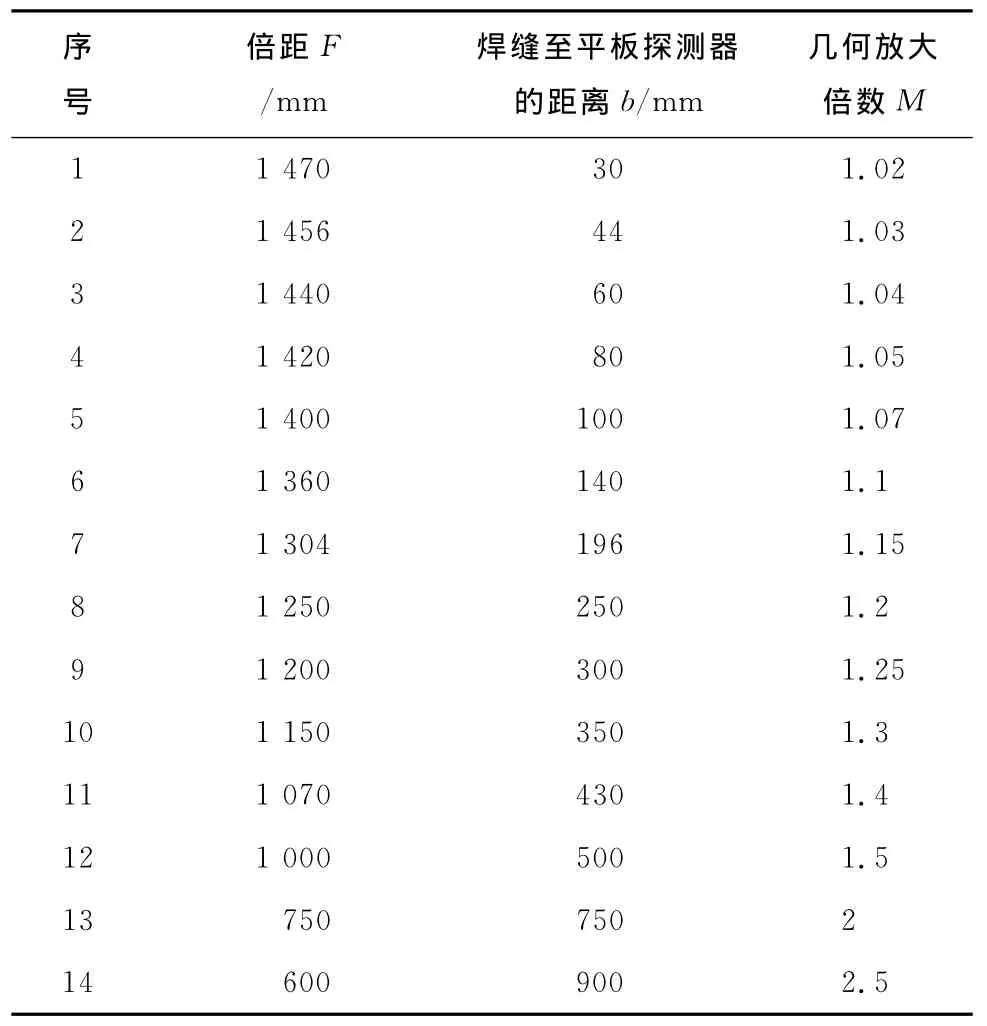

试验选择的放大倍数见表1。放大倍数的取值按以下考虑:由于平板不能紧贴焊缝,因此放大倍数无法取1;为了保证安全,平板与工件之间必须有一定的距离,故而取最小放大倍数为1.02;最大放大倍数取至2.5,远远超过焊缝射线检测实际透照可能发生的放大情况。

表1 试验选择的放大倍数

3 几何放大对图像空间分辨率的影响

3.1 数字图像空间分辨率的定义与测量

空间分辨率是数字图像的重要指标,在数字射线检测技术中,其定义是:图像中能够分辨或指示的最小几何细节,相当于有效像素大小。空间分辨率与不清晰度μ的关系是:空间分辨率相当于不清晰度的一半。如果用线对每毫米表示空间分辨率,则空间分辨率的值为不清晰度的倒数。

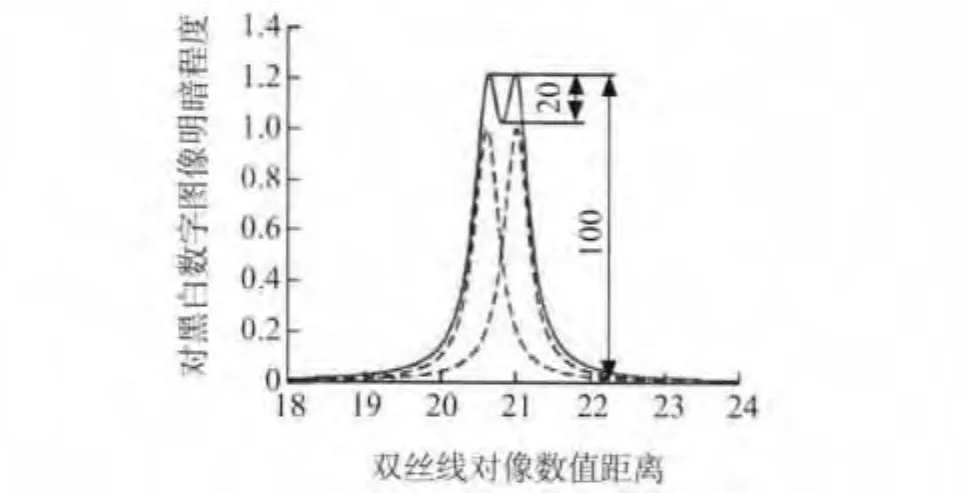

图像空间分辨率可以用双丝像质计测量。用肉眼观察双丝像质计的线对影像,以不能分辨的第一个线对的线径作为不清晰度值。但靠肉眼识别是不够精确的,因此又提出采用灰度下沉法测定不清晰度。有关标准规定:线对影像双峰间的灰度下沉幅度小于20%的线对即为不能分辨的第一个线对(图3)。图中100表示背景灰度,20表示可分辨的一个线对灰度差。线对影像双峰间的灰度下沉幅度越小,几何不清晰度就越大,分辨率也就越差。

图3 灰度下沉法测量不清晰度的示意图

3.2 几何放大对图像分辨率影响的试验

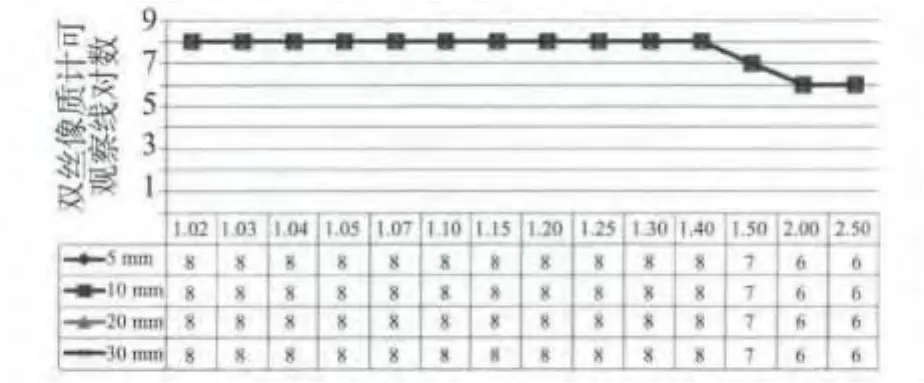

试验采用单壁单影透照布置,透照厚度分别为5,10,20,30mm,在钢板上摆放双丝像质计,保持焦距不变,通过改变b值实现表1规定的放大倍数。用肉眼观察所获得的数字图像,有关数据及绘制的曲线见图4。采用下沉法测定不清晰度的结果为:放大倍数 M 分别为1.02,1.05,1.1,1.2,1.3,1.4时,D7(双丝像质计线对号)的下沉率分别为37.5%,31.4%,28.2%,23.6%,22.5%,21%,部分测量下沉率图像见图5。

对测量结果进行如下分析:

图4 几何放大对不清晰度影响的数据及曲线

图5 不同放大倍数时,D7下沉率的测量图像

(1)采用肉眼观察,当几何放大倍数M从1.02变化到1.4时分辨率看不出变化,第一个不能清晰分辨的线对均为第8个线对。

(2)当几何放大倍数M大于1.4以后,分辨率明显下降。例如几何放大倍数为1.5时,第一个不能清晰分辨的线对为第7个线对;几何放大倍数为2时,第一个不能清晰分辨的线对为第6个线对。

(3)放大倍数M 在1.02~1.4间时,虽然人眼观察不出分辨率变化,但用下沉法测量可以发现D7的灰度下沉值随放大倍数增大而持续减少,即随着放大倍数的增大,空间分辨率在持续下降,当然,这个下降是比较缓慢的。

(4)在任何区间,图像分辨率都是随几何放大倍数增加而下降的,几何放大不可能使分辨率提高,而只能导致分辨率降低。

4 几何放大对图像对比灵敏度的影响

4.1 数字图像的对比灵敏度特性

对比灵敏度是数字射线图像的另一个重要指标。在ISO 17636[1]标准中,线性或孔型像质计显示的影像指数称为对比灵敏度(Contrast Sensitivity),以强调该影像指数主要取决于对比度而不是清晰度。

由于数字图像可以采用软件处理的方法来降低噪声和提高对比度,所以对比灵敏度值不仅与透照参数和硬件系统有关,还与软件功能有关。为保证放大倍数与图像对比灵敏度间对应变化的唯一性,试验规定观察数字图像时,不使用降低噪声和提高对比度的图像软件处理功能。

4.2 几何放大对图像对比灵敏度的影响

试验采用单壁单影透照布置,透照厚度分别为5,10,20,30mm,在钢板上摆放丝型像质计,保持焦距不变,通过改变b值实现表1规定的放大倍数。对所获得的数字图像用肉眼观察的结果见表2。

由表2可以看到,随着透照厚度的增大,可识别像质计丝号变小。但随着放大倍数的增大,对比灵敏度却没有变化,几何放大倍数M从1.02变化到2.5时,肉眼可识别的像质计丝号是一样的。但观察图像可以发现,像质计钢丝影像随放大倍数增大是有改变的:放大倍数增大后钢丝影像变宽,对比度下降;只是对比度下降没有达到导致钢丝影像不可见的程度。

表2 不同厚度,不同几何放大倍数与对比灵敏度的变化关系

为定量分析几何放大对图像对比灵敏度的影响,通过测量像质计钢丝影像灰度变化来评价几何放大与对比度的对应关系,进而分析几何放大对图像灵敏度的影响。

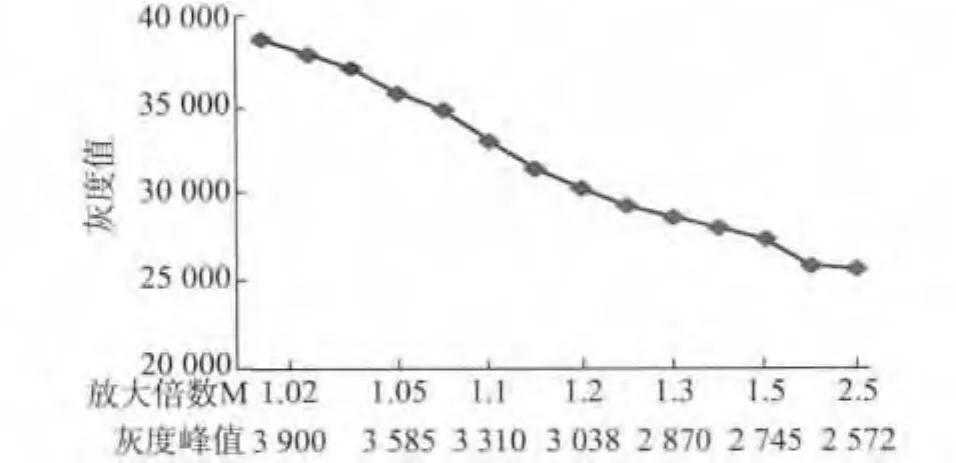

选择透照厚度10mm的数字图像,从中测量像质计钢丝影像的灰度,结果见图6。其中的两幅图像及其灰度变化见图7。测量结果表明,几何放大倍数与影像对比度存在以下关系:放大倍数增大,钢丝影像对比度降低;放大倍数分别为1.05,1.1,1.25,1.4,1.5时,下降率分别为8.1%,15%,25%,28%,30%。

图6 15号金属丝影像在不同几何放大倍数条件下的灰度峰值变化(透照厚度10mm)

5 问题讨论

5.1 为什么放大倍数增大,肉眼观察的对比灵敏度没有变化

在试验中,几何放大倍数M 从1.02变化到2.5,肉眼观察到的像质计丝号全是一样的,没有变化。这一现象在胶片照相中是不可能出现的。因为按照胶片照相的有关理论,随着f值减小,b值增大,钢丝影像的本影消失,对比度下降,影像变宽,边界变模糊,以至于无法识别。

对这一问题的解释是:DR检测技术具有高信噪比特点,其信噪比大大高于胶片照相,按照文献[2]提供的数据,使用最好的胶片(C1型)照相,图像信噪比只能达到265左右,而使用DDA进行照相,图像信噪比可以很容易地达到1 500;所以即使几何放大倍数很大,对比度下降很多,在DDA数字图像中钢丝影像始终可见。

5.2 关于最佳放大倍数的讨论

文献[2-3]给出数字射线检测系统的最佳放大倍数公式:

图7 不同放大倍数下数字图像的灵敏度变化情况(透照厚度10mm)

如果将试验的参数(射线源焦点尺寸df=1.0mm,探测器不清晰度Us=0.4mm)代入式(2),得到的最佳放大倍数是M=1.25。

试验结果表明,图像空间分辨率和对比灵敏度均在M大于1.4时才明显劣化,综合两者考虑,可以认为M在小于1.25的范围内,图像质量不会产生明显劣化,因此用式(2)计算并选择M是可行的。只是“最佳放大倍数”这个名词不太准确,容易产生误导,从放大对成像质量的影响来看,使用“图像未劣化放大倍数”或“可用放大倍数”可能更准确一些。

6 结论

(1)几何放大不能提高图像的空间分辨率,随着放大倍数增大,空间分辨率降低。

(2)几何放大不能提高图像的对比灵敏度,随着放大倍数的增加,像质计钢丝影像变宽,边界变模糊,对比灵敏度下降。

(3)选择检测工艺参数时,宜采用较小的放大倍数,不宜采用过大的放大倍数;在保证设备安全的前提下,b0宜尽可能小,一般情况下应控制该处的放大倍数M不大于1.05;b的大小与工件形状尺寸有关,其取值应保证DDA距工件最远处的M不大于1.25。

[1] ISO 17636-2 Non-destructive testing of welds.Radiographic testing.Part 2:X-and gamma-ray techniques with digital detectors[S].

[2] 强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007.

[3] 郑世才.数字成像检测技术[M].北京:机械工业出版社,2012.