从锌银渣中浸出银、锌新工艺研究

李 辉,刘凯华,刘 岩,丛自范

(沈阳有色金属研究院,辽宁 沈阳 110141)

湿法炼锌工艺中的高温高酸浸出渣(锌银渣)中含有多种有价金属,但含量都比较低,国内除少数企业从中回收有价金属外,大多数企业都将其直接送渣场堆存。湿法炼锌浸出渣的处理已成为世界性难题[1-2]。银在锌银渣中形态复杂,有硫化物、硫酸盐、氧化物、硅酸盐及银铁矾等,而且品位较低(100~600g/t),回收较为困难。从锌银渣中回收银的方法[3-5]主要有硫化-浮选法、火法富集法和直接浸出法(硫脲法)。浮选法易导致锌、银和铅等金属分散,精矿和尾矿都必须再行处理。锌银渣中存在大量铁酸盐、铁矾化合物,且严重包裹银,使银的回收率不高[6]。火法富集法(回转窑、烟化炉挥发法)能够回收锌银渣中大部分锌、铅等重金属,但其能耗高、银回收率较低等问题尚未得到合理解决。直接浸出法在技术上是可行的,但由于硫脲较昂贵,而且性质不稳定,耗量较大,物料中银含量较低时难以达到工业规模应用。此外,氰化法、硫酸化焙烧—浸出法、氯化焙烧—浸出法等也都有其各自的局限性[7-8]。

氯化物浸出体系在很多方面具有独特优势[9-10],而且氯离子具有很强的去极化和消除钝化的作用,氯化湿法冶金已经成为一个新的发展方向。由银的化学性质可知,Ag+很容易与氯化物反应生成溶度积很小(1.8×10-10)的 AgCl沉淀(20℃时,AgCl在水中的溶解度仅为1.9mg/L[5]),但随溶液中Cl-浓度增大,AgCl与Cl-形成配合物使其溶解度急剧增大。本研究采用氯化浸出体系处理锌银渣回收其中的银和锌。

1 试验部分

1.1 原料

锌银渣由赤峰拜仁锌矿提供,主要化学成分见表1,粒度分析结果见表2。

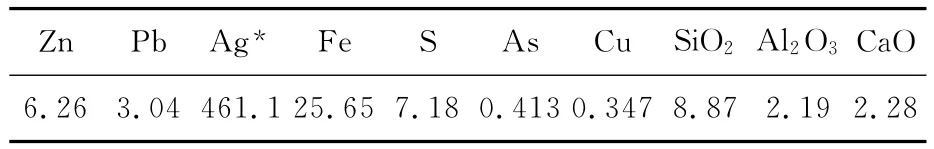

表1 锌银渣化学多元素质量分数 %

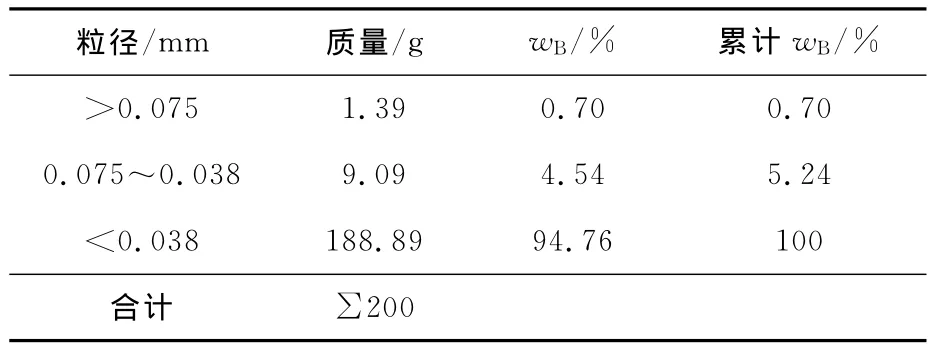

表2 锌银渣粒度分析结果

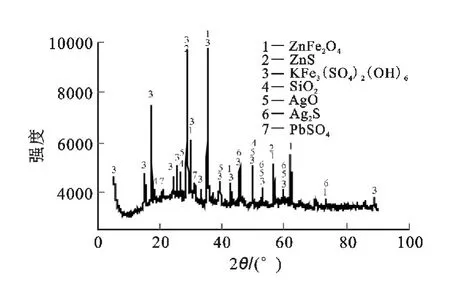

锌银渣的X射线衍射分析结果如图1所示。锌银渣中,锌主要以铁酸锌形式存在,铅以硫酸铅形式存在,银含量偏低且主要以氧化银、硫化银形式存在。渣中铁质量分数较高,达25.65%,主要为黄钾铁矾,铁在浸出过程中可能被分散。该锌银渣为铁矾渣、铅银渣的混合物,成分复杂。

图1 锌银渣X射线衍射分析结果

1.2 试验装置与方法

硫酸浸出试验和氯盐浸出试验均在2L烧杯中进行,铁置换试验在20L钛反应罐中进行,机械搅拌。试验采用两段浸出工艺:锌银渣在硫酸介质中浸出,使其中的锌、铁等与银分离,银进入浸出渣中;硫酸浸出渣在 HCl-MgCl2体系中浸出,Ag+及部分Zn、Pb、Fe进入溶液。浸出液中的银用铁板置换法回收。浸出液过滤后分析各元素质量浓度,浸出渣经搅拌水洗,烘干后分析银、锌、铅和铁的质量分数,计算浸出率。金属浸出率均按渣计算。

试验所用试剂有硫酸、盐酸、氯化镁,均为分析纯。

2 试验结果与讨论

2.1 从锌银渣中浸出锌、铁

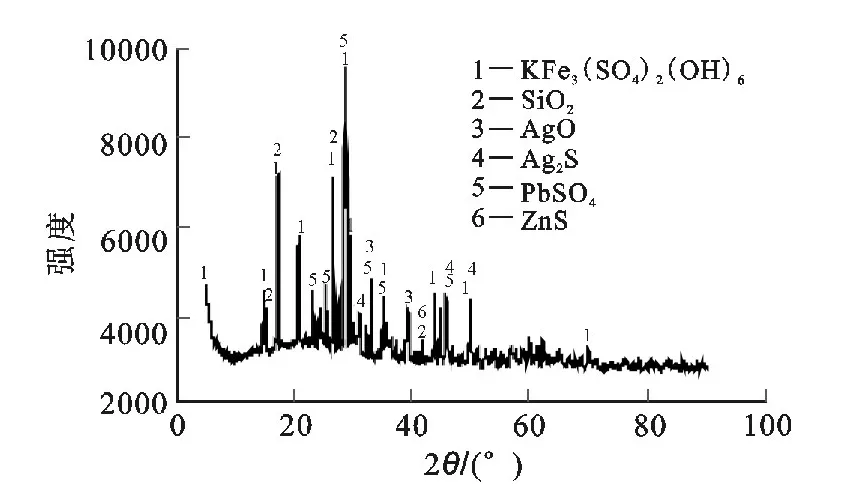

经过试验,确定硫酸浸出最佳条件为:液固体积质量比6∶1,硫酸质量浓度160g/L,浸出温度95℃,浸出时间4h。最佳条件下,锌浸出率为89.46%,银浸出率为 0.15%,铁浸出率为62.85%。浸出渣主要成分为(%)Zn 1.43g/t,Fe 21.74g/t,Pb 6.61g/t,Ag 1 005.18g/t。硫酸浸出渣X射线衍射分析结果如图2所示。可以看出,锌银渣经硫酸浸出后,其中的铁酸锌与硫酸反应形成硫酸锌、硫酸铁进入溶液(硫酸锌、硫酸铁溶液可返回浸出),浸出渣中锌大幅度减少,而黄钾铁矾并没有减少,银和铅不与硫酸反应得到富集。

图2 硫酸浸出渣X射线衍射分析结果

2.2 从硫酸浸出渣中浸出银

2.2.1 氯化镁初始浓度对银浸出率的影响

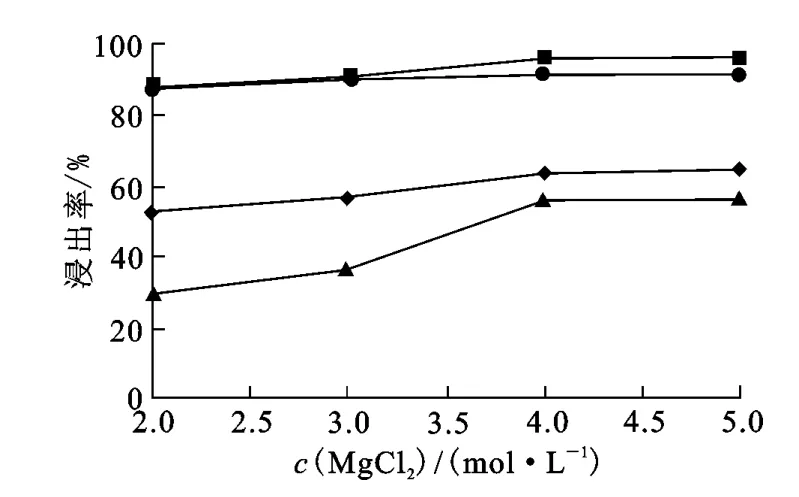

试验条件:硫酸浸出渣质量100g,液固体积质量比6∶1,HCl浓度1mol/L,浸出温度80℃,浸出时间3h。氯化镁初始浓度对银浸出率的影响试验结果如图3所示。

图3 氯化镁初始浓度对银浸出率的影响

从图3看出,氯化镁浓度对银浸出率影响较大:银浸出率随氯化镁浓度增大逐步提高,氯化镁浓度在4mol/L时,银浸出率达95%,说明银很容易溶解于较浓的氯盐溶液中;但继续提高氯化镁浓度至5mol/L时,银浸出率并没有明显提高,而此时,由于离子浓度偏高,溶液黏度增大,导致过滤缓慢,固液分离困难;另外,氯化镁浓度增大,铅、锌和铁的浸出率也增大,特别是锌浸出率增大明显。所以,确定氯化镁的初始浓度以4mol/L为宜。

2.2.2 浸出温度对银浸出率的影响

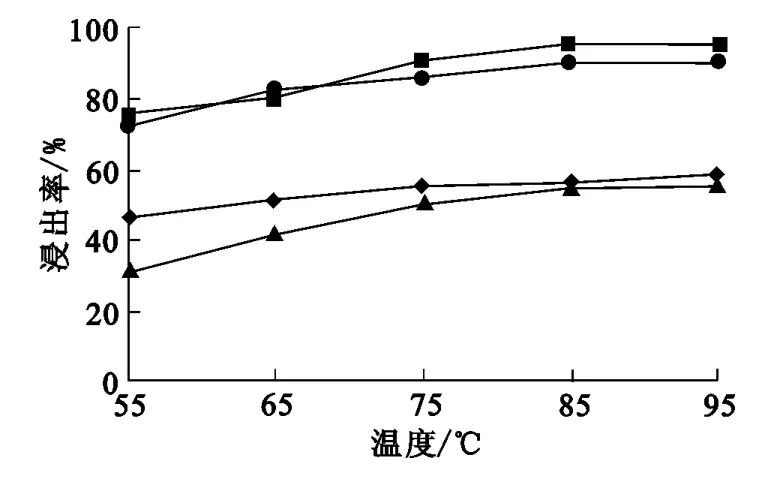

试验条件:硫酸浸出渣质量100g,液固体积质量比6∶1,HCl初始浓度1mol/L,MgCl2初始浓度4mol/L,浸出时间3h。浸出温度对银浸出率的影响试验结果如图4所示。可以看出:随温度升高,银浸出率增大比较明显,铅、锌、铁浸出率也略有增大;浸出温度超过85℃以后,银浸出率升高幅度不大。从节约能源和生产实际可操作性考虑,浸出温度确定为85℃。

图4 浸出温度对银浸出率的影响

2.2.3 浸出时间对银浸出率的影响

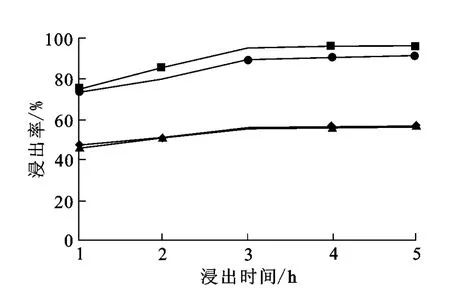

试验条件:硫酸浸出渣质量100g,液固体积质量比6∶1,HCl初始浓度1mol/L,MgCl2初始浓度4mol/L,浸出温度85℃。浸出时间对银浸出率的影响试验结果如图5所示。

图5 浸出时间对银浸出率的影响

从图5看出:随浸出时间延长,银浸出率升高明显;浸出时间超过3h以后,银浸出率变化不大;铁、铅和锌浸出率也有相似变化规律。综合考虑,适宜的浸出时间确定为3h。

2.2.4 液固体积质量比对银浸出率的影响

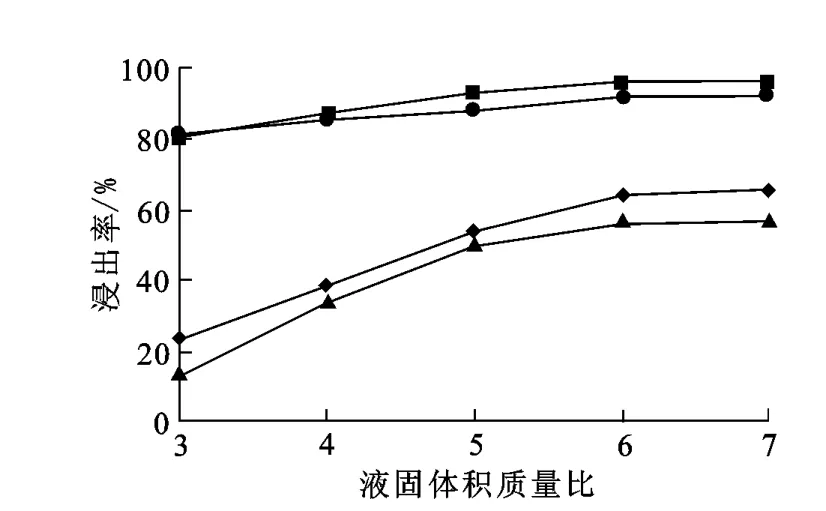

试验条件:硫酸浸出渣质量100g,HCl初始浓度1mol/L,MgCl2初始浓度4mol/L,浸出时间3h,浸出温度85℃。液固体积质量比对银浸出率的影响试验结果如图6所示。从图6看出,银浸出率随液固体积质量比增大而提高:液固体积质量比从3∶1增大到6∶1,银浸出率从79.95%提高到95.80%;之后再增大液固体积质量比,银浸出率变化不大;铁、铅、锌浸出率也有相似变化规律。考虑到过高的液固体积质量比会对工业生产带来不便,所以,确定适宜的液固体积质量比为6∶1,此时银浸出率已达95.8%。

图6 液固体积质量比对银浸出率的影响

2.2.5 氧化剂加入量对银浸出率的影响

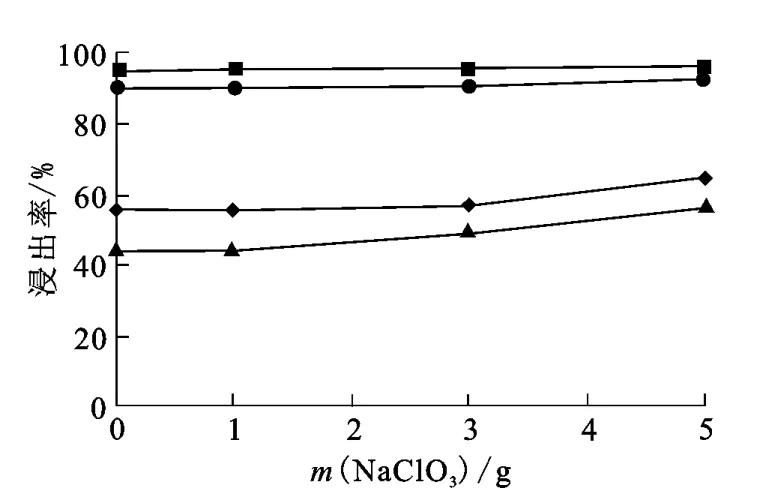

试验条件:硫酸浸出渣质量100g,HCl初始浓度1mol/L,MgCl2初始浓度4mol/L,浸出时间3h,液固体积质量比为6∶1,浸出温度85℃,滤渣搅拌洗涤。氧化剂(NaClO3)加入量对银浸出率的影响试验结果如图7所示。

图7 NaClO3加入量对银浸出率的影响

由图7看出,NaClO3(氧化剂)的加入对Ag和Pb浸出率几乎没有影响,对锌浸出率的影响也不大,说明保持浸出体系中足够的氯离子浓度对银的浸出十分重要。

2.2.6 氯盐浸出验证试验

在上述试验确定的最佳条件(盐酸浓度1 mol/L,MgCl2初始浓度4mol/L,浸出温度85℃,浸出时间3h,液固体积质量比6∶1,不加氧化剂)下进行5次验证试验,结果为(平均):Ag浸出率94.61%,Fe浸出率55.34%,Pb浸出率89.35%,Zn浸出率43.49%。

2.3 从氯盐浸出液中置换银

共处理15kg锌银渣,氯盐浸出液中银质量浓度为0.088g/L,用铁板置换银。置换温度60℃,置换时间6h,得到海绵银7.3g。海绵银中银质量分数为80.82%,铅质量分数为3.18%,铁质量分数为6.39%。置换后溶液中银质量浓度为0.008 g/L,银置换率为90.91%,银回收率为85.26%。

3 结论

用硫酸浸出锌银渣去除大部分锌、铁,再用盐酸-氯化镁体系从硫酸浸出渣中浸出银和锌,技术上是可行的,银、锌回收率都较高。在试验确定的最佳工艺条件下,锌回收率为89.46%,银浸出率为94.61%,银回收率为85.26%,经济技术指标较好。

[1]马永涛,王凤朝.锌银渣综合利用探讨[J].中国有色冶金,2008(3):44-48.

[2]李若贵.锌冶炼浸出渣处理[C]//全国“十二五”铅锌冶金技术发展论坛暨驰宏公司六十周年大庆学术交流会论文集,2010:70-79.

[3]刘振辉,谢建宏,张崇辉.湿法炼锌渣酸浸-浮选富集银试验研究[J].湿法冶金,2012,31(4):220-223.

[4]曾斌,胡良辉,毛永星,等.从湿法炼锌渣中回收银和硫[J].湿法冶金,2013,32(2):121-123.

[5]陆跃华,水承静.从锌浸出渣中回收银的方法[J].贵金属,1995(3):,55-60.

[6]徐胜明,张传福,肖克剑,等.从含锌铁渣中回收银、锌的工艺研究[J].湖南有色金属,1994(2):111-114.

[7]杨跃新.铁矾、铅银混合渣提取有价成分研究[J].中国有色金属,2009(24):60-61.

[8]李黎婷.利用铅银渣综合提取铅锌银的试验研究[J].矿产综合利用,2010(3):15-18.

[9]陈家庸,杨守志,柯家骏,等.湿法冶金手册[M].北京,冶金工业出版社,2005:647-649.

[10]Winand R.Chloride Hydrometallurgy[J].Hydrometallurgy,1991,27(4):285-316.