钻井废弃泥浆筑路再利用先导试验

韩 卓

(中国石化胜利油田分公司 技术检测中心,山东 东营257000)

钻井废弃泥浆中含有大量的污染物,主要是由粘土、加重材料、污水、各种化学处理剂、污油及钻屑等组成的多项稳态的胶体悬浮体系[1],危害环境的主要成分为各种聚合物、盐类、烃类、磺酸盐、某些金属离子(砷、铬、汞、铜、锌及铅)和重晶石中的杂质。如果不对这些污染物进行有效的处理,将导致土壤、地下水的污染[2]。

1 钻井废弃泥浆综合利用研究现状

国内外处理钻井废弃泥浆方法主要有:固液分离法、环空或地层注入法、土地分散耕施法、干燥焚烧法、化学固化法、生物降解法、转化为其它用途如制砖等[3],但是这些方法都存在成本高、应用性差或处理量小的特点,不适合低成本大批量处理。

国内至今尚无整套先进成熟的油田钻井废弃泥浆处理及应用技术。常用的就地固化技术存在二次污染的风险,仅仅为治理而治理,70%以上的污染物没有达到真正意义上的资源再利用。由于钻井泥浆的固体组分比重比较大,因此,研究以固化钻井废弃泥浆生产建筑材料是可行的。

2 国内钻井废弃泥浆处置情况

钻井废弃泥浆处置成本与钻井废弃泥浆的污染状况、处理难度、指标要求、钻井泥浆体系等有关,主要方式分别有:

(1)集中处置。西南分公司袁家固废处理厂是建设固体废物堆放场集中堆存,待服务期满后封存,固化处理费用为150~160元/m3(不包括从井场运输到固化场的费用),钻井液体系多为聚合物泥浆体系和“三磺”体系,井深约在4 000~6 000m之间。

(2)随钻随治、就地固化。西北分公司和中石油某公司有使用的撬装一体化装置的,主要是脱水后做到减量化;中石油某公司的钻井固体废弃物实行就地固化(在井场的泥浆池中固化)后填埋,固化费用为300元/m3左右(若外运处理还得加运费),钻井液体系多为聚合物泥浆体系和“三磺”体系,井深约在4 000~6 000m之间。

(3)综合利用。普光气田委托水泥企业烧制水泥,江汉油田利用废弃泥浆制(烧)砖,胜利油田也在砌砖方面做了先导试验。目前的综合利用技术处理成本高,难以普遍推广,并且技术处于研究试验阶段,尚不成熟。

3 钻井废弃泥浆筑路再利用探索试验

按照固化钻井废弃物生产建筑材料的思路,开展利用钻井废弃泥浆固化制备路面底基层和路基填料材料的探索性试验,主要工艺为破胶+固化+固化改良。

3.1 污染物分析及试验样品的确定

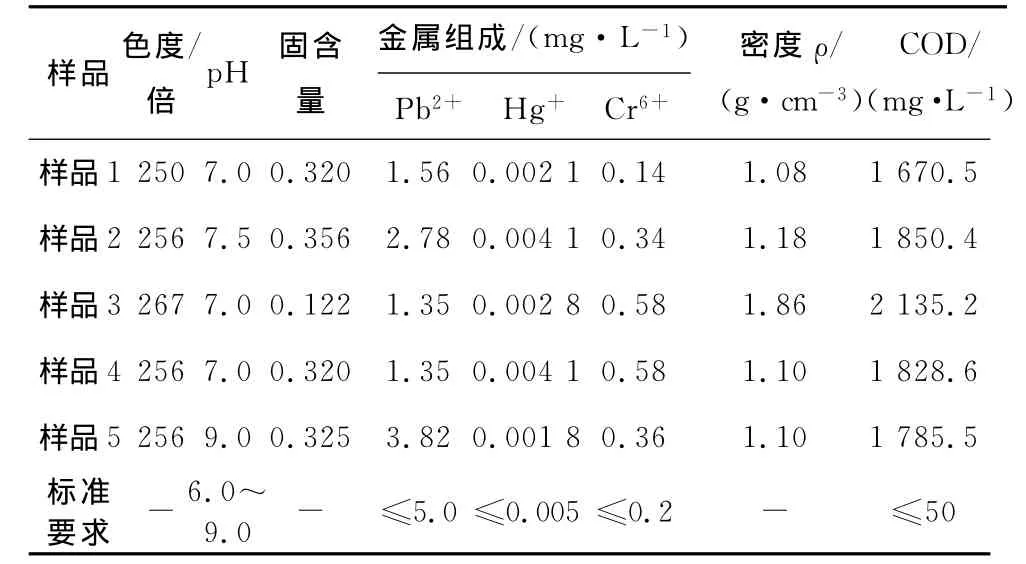

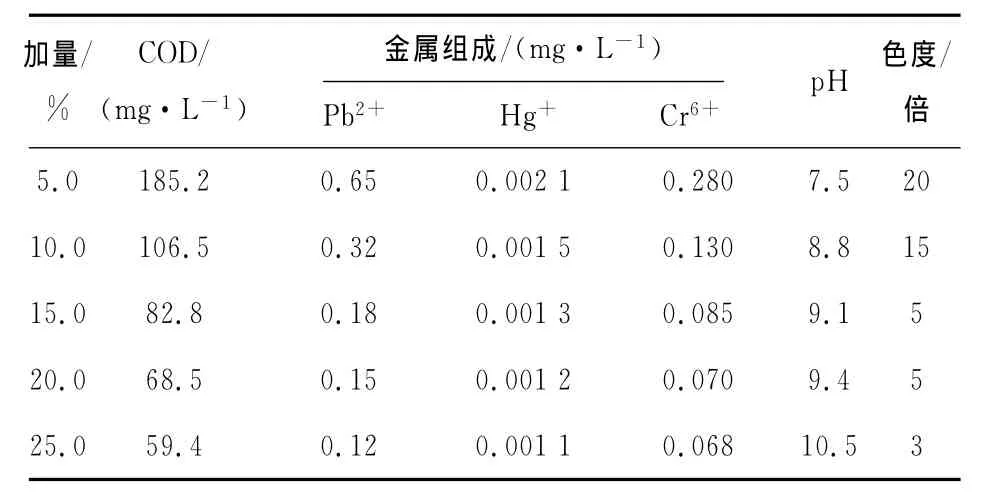

为探索钻井废弃泥浆用于路基路面材料可行性,取了5口井的样品,并对其主要污染指标进行了分析,分析结果见表1。5个钻井废泥浆样品,其主要污染情况不同,其中样品1号,污染指标主要是色度、COD超标;其他四个样品除了色度、COD超标外,重金属六价铬也超标。5个样品中样品3号污染最严重,处理难度更大一些。因此,选择3号样品作为试验对象。

表1 钻井废弃泥浆主要污染指标分析

3.2 固化优化工艺研究

钻井废弃泥浆含有高分子聚合物,因此有较为稳定的胶体结构,在固化之前,需要进行破胶,将钻井废弃泥浆中含有的水分离出来,之后加入固化剂进行固化[4],改良后作为筑路材料使用。

3.2.1 破胶剂筛选及投加量的确定

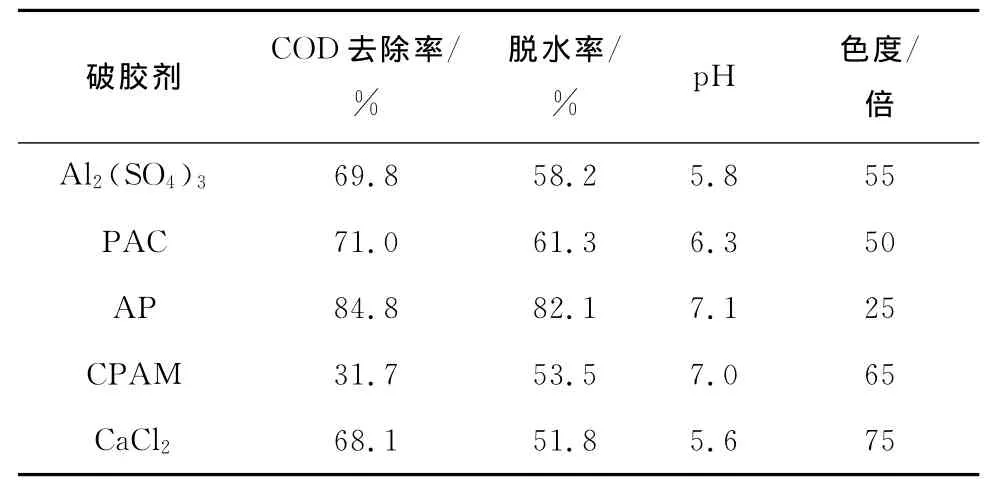

(1)破胶剂筛选。取3号样品加入不同破胶剂(相同浓度),考察破胶后脱水率、COD去除率、色度,试验结果见表2。通过数据分析可以看出,AP破胶剂破胶效果最好,破胶后COD去除率、脱水率最高,色度最低。

表2 破胶剂类型对破胶效果影响

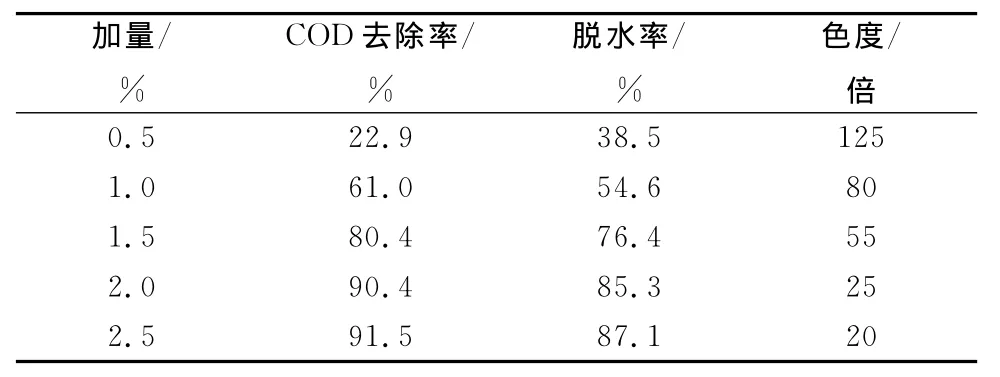

(2)破胶剂投加量确定。取3号样品加入不同浓度AP破胶剂,考察破胶后脱水率、COD去除率、色度,试验结果见表3。通过数据分析可以看出,随着AP破胶剂加量的增加,整个破胶效果变好,当破胶剂加量达到2.0%时,破胶后各项指标均达到较好的效果,再增加破胶剂投加量,破胶效果变化不大,因此,选择破胶剂加量为2.0%。

表3 破胶剂加量对破胶效果影响

3.2.2 固化主剂筛选及投加量的确定

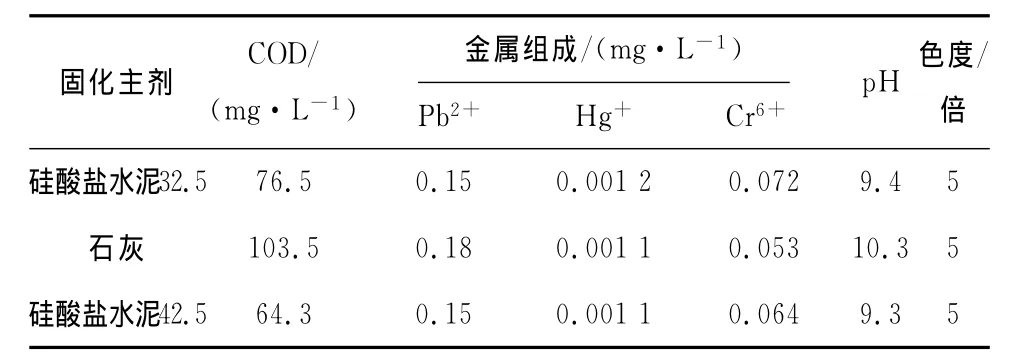

(1)固化剂主剂筛选。取破胶后的3号样品,不同类型的固化剂主剂投加量相同,在其他处理剂相同情况下,考察固化主剂对固化后的COD、重金属离子、pH、色度影响,试验结果见表4。通过数据分析可以看出,硅酸盐水泥的固化效果由于石灰固化效果,其中42.5号硅酸盐水泥效果较32.5号硅酸盐水泥稍好,但差距不大。出于成本考虑,选择32.5号硅酸盐水泥作为固化剂主剂。

表4 固化主剂类型对固化效果影响

(2)固化剂主剂投加量确定。取破胶后的3号样品,加入不同量的32.5硅酸盐水泥,在其他处理剂相同情况下,考察固化主剂对固化后的COD、六价铬、pH、色度的影响,试验结果见表5。通过数据分析可以看出,当加量达到20.0%时,固化后各项指标均较好,但浸出液COD、pH值依然超标。再增加硅酸盐水泥加量,效果变化不大,而pH升高,因此投加量选择20.0%。

表5 固化主剂加量对固化效果影响

3.3 固化改良优化材料筛选及投加量的确定

3.3.1 促凝增强剂筛选筛选及投加量的确定

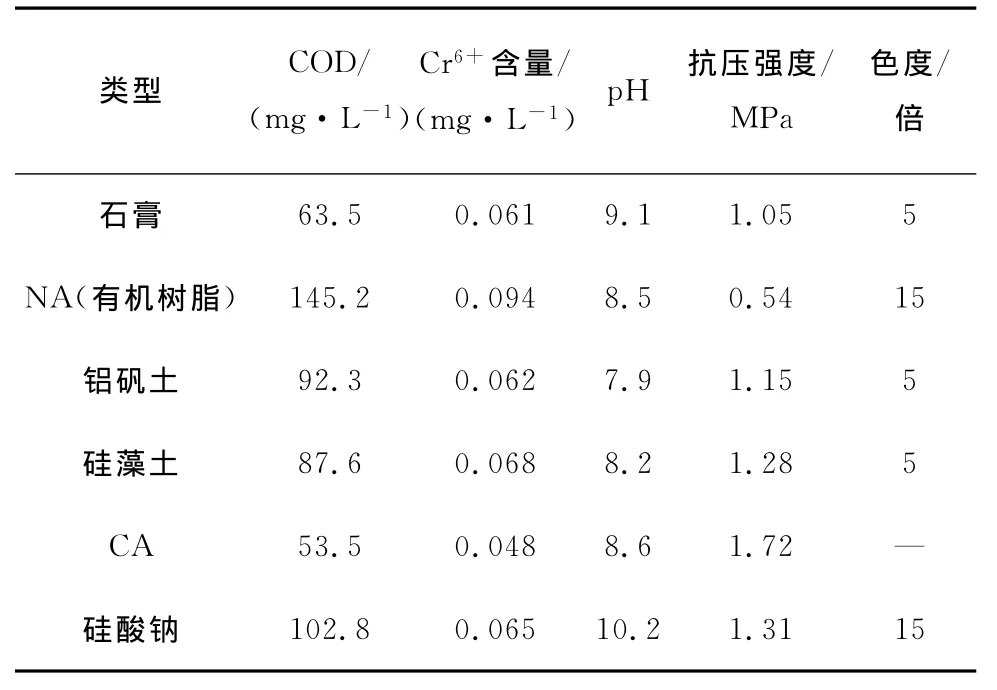

(1)促凝增强剂筛选。取3号样品加入破胶剂AP2.0%、水泥20.0%及相应添加剂,改变不同的促凝增强剂类型,考察固化主剂对固化后的COD、六价铬、pH、色度及抗压强度的影响,试验结果见表6。通过数据分析可以看出,6种处理剂中石膏和CA促凝增强剂处理效果较好。

表6 改良材料促凝增强剂类型对改良后影响

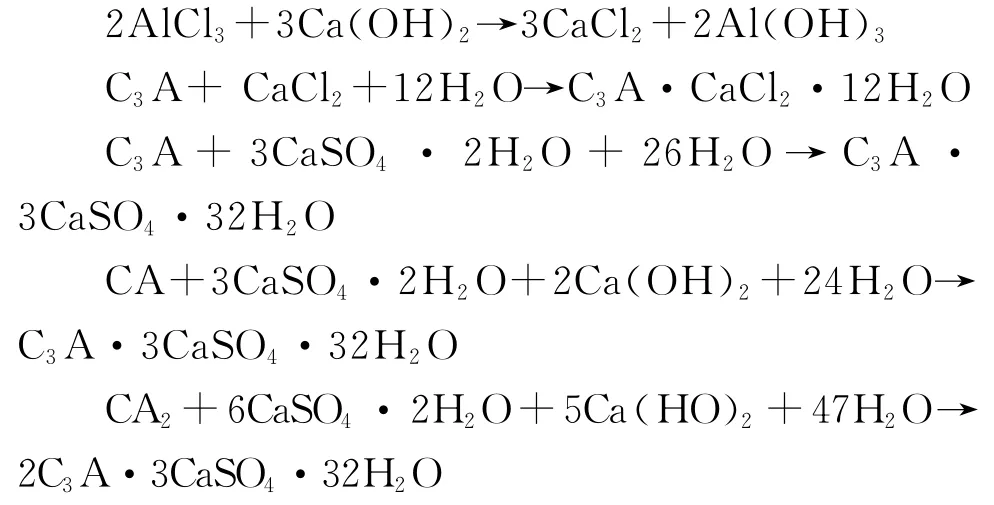

CA是石膏与三氯化铝按照一定比例混合而成的,在加入水泥后,CA增强剂与水泥水化产物发生反应,生成大量的结晶矿物质,其作用机理如下:

从上述反应生成的产物可以分析,加入CA后会大大提高水泥的固结力和固化物的密实度,从而提高污染物固化效果和固化物的强度。因此选择CA作为促凝增强剂。

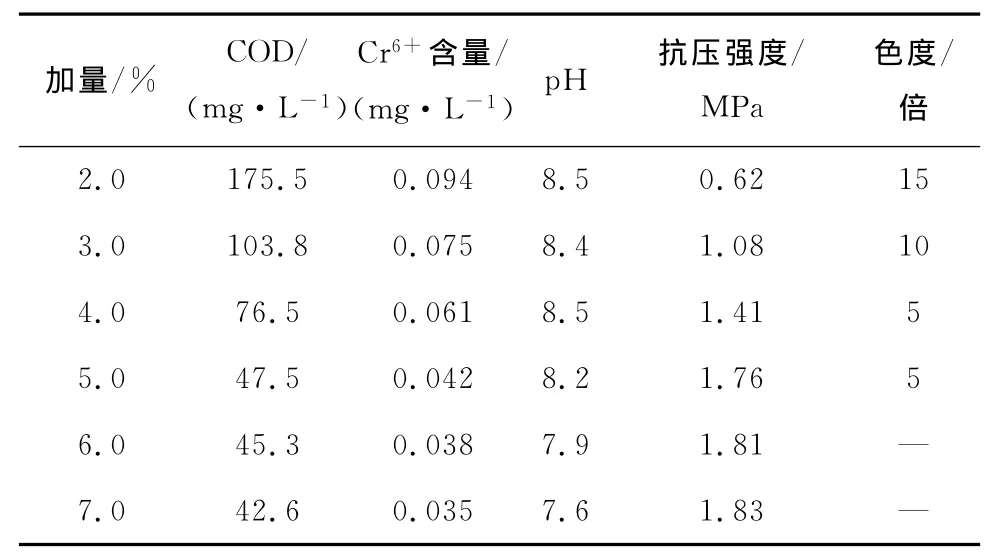

(2)促凝增强剂投加量的确定。取3号样品加入AP2.0%、水泥20.0%及相应添加剂,CA投加量不同,考察固化改良后浸出液主要指标,试验结果见表7。通过数据分析可以看出,当CA加量达到5.0%时,改良固化后的COD值较低47.5mg/L、抗压强度较高,达到1.76MPa。再增加加量固化效果变化不大,因此选择CA投加量为5.0%。

表7 改良材料促凝增强剂CA加量对改良后影响

3.3.2 水泥水化活性材料优化研究

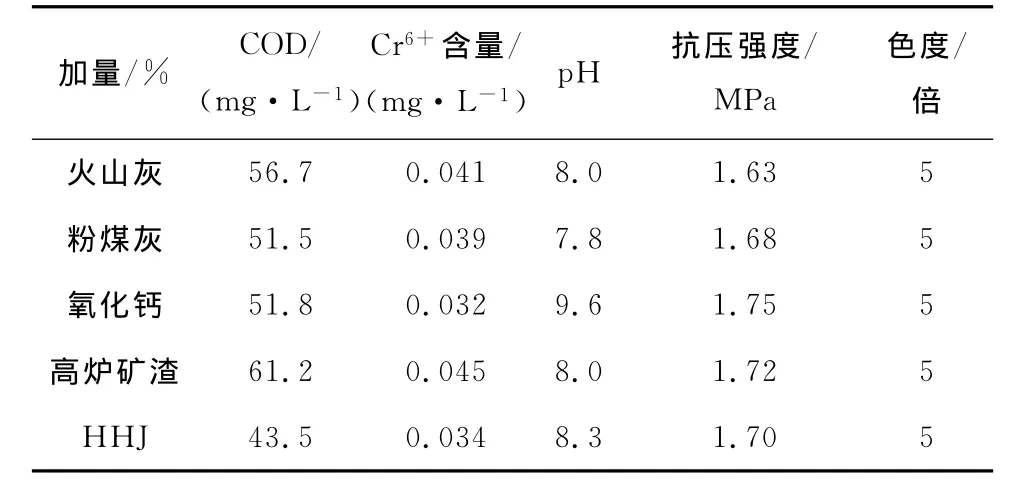

(1)活性材料筛选。取3号样品加入 AP 2.0%、水泥20.0%、CA5.0%及相应添加剂,不同活性材料投加量相同,考察固化改良后浸出液主要指标,试验结果见表8。通过数据分析可以看出,不同的活性材料其对水泥水化作用不同,活性越高,作用效果越好,固化后各项指标越好,采用混合的活性材料比单一的活性材料效果好,因此选择混合型活性材料HHJ。

表8 改良材料活化剂类型对改良后影响

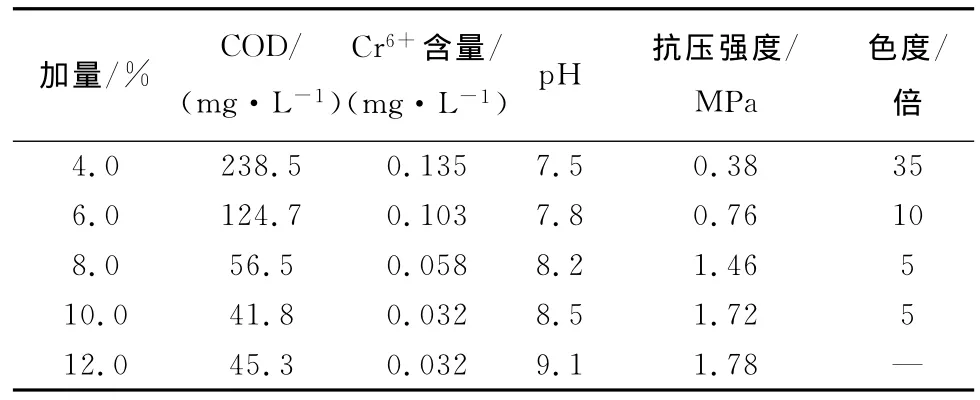

(2)活性材料投加量的确定。取3号废泥浆样品加入 AP2.0%、水泥20.0%、促凝增强剂CA 5.0%及相应添加剂,HHJ投加量不同,考察固化改良后浸出液主要指标,试验结果见表9。通过数据分析可以看出,当HHJ投加量达到10.0%时,固化改良物浸出液的各项指标都能够到要求。再增加投加量,处理效果变化不大,因此选择HHJ活性材料的加量为10.0%。

表9 活性材料HHJ不同加量对改良效果影响

3.4 固化效果验证试验

经过上述实验研究,得到对于3号水基钻井废弃泥浆样品来说,最佳药剂投加固化方案为:AP破胶剂2.0%+32.5硅酸盐水泥20.0%+HHJ活性剂+CA促凝增强剂5.0%。

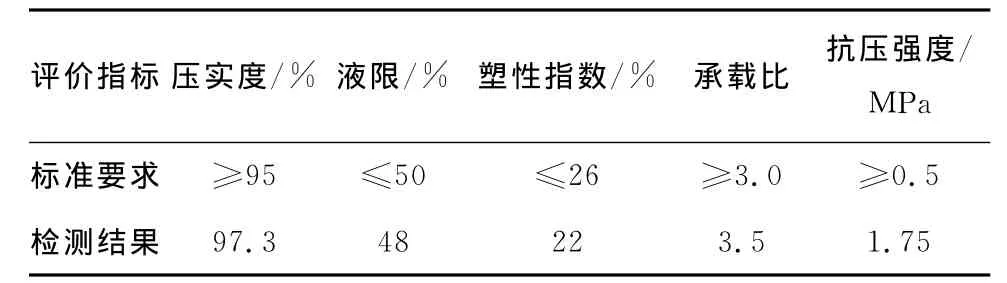

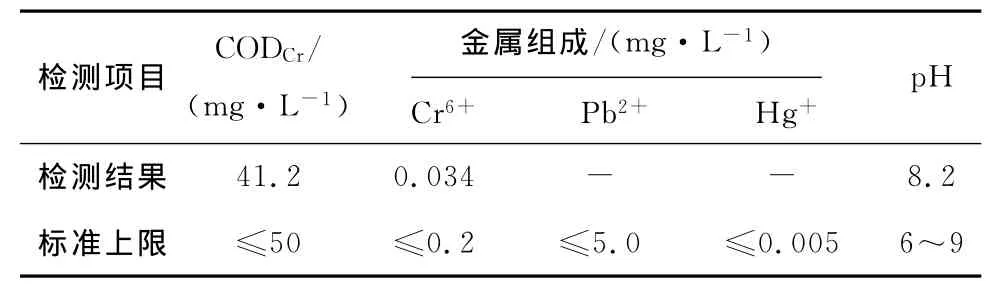

根据上述药剂投加固化方案,模拟现场施工配合比,对固化钻井废弃泥浆进行路用指标检测和浸出液指标检测,检测结果分别见表10、11,检测结果显示各项检测结果均满足指标要求。

表10 钻井废泥浆制备路基土底基层材料性能检测结果

表11 钻井岩屑制备路基土浸出液毒性检测结果

4 结论与建议

(1)通过先导试验,对于3号钻井废弃泥浆样品,最佳药剂投加固化方案为:AP破胶剂2.0%+32.5硅酸盐水泥20.0%+HHJ活性剂+CA促凝增强剂5.0%,3号样品经过固化及改良后能够达到道路建设的材料标准和环保浸出液标准要求。

(2)利用固化泥浆制备的路基路面材料符合国家对路基路面材料的有关标准和要求,并且生产工艺简单,设备、土建投资低,具有较好的经济与社会效益。

[1]陈孝彦.钻井废弃泥浆固化处理技术综述[J].科技与企业,2012(14):338-339.

[2]林仲,李雪凝.油田废弃钻井泥浆处理技术研究进展[J].广州化工,2010,(38):47-48.

[3]刘晓娟,刘静,张宁生.油气田污泥无害化处理途径探讨[J].油气田环境保护,2004,14(2):46-47.

[4]魏平方,邹斌,陈俊.油田废钻井液固化处理实验研究[J].化学与生物工程,2003(6):34-35.