基于FLUENT软件分析旋风分离器的结构优化

李 垒 金俊卿 陈 坤 汪文波 覃传勇 伍修国

1.西南石油大学石油工程学院,四川 成都 610500;2.中国石油昆仑燃气有限公司西南分公司,四川 成都 610063;3.成都华润燃气设计有限公司,四川 成都 610045;4.中国石油西南油气田公司川中气矿,四川 遂宁 629000

0 前言

旋风分离器广泛用于石油、化工、机械等高温、高压、耐腐蚀及流态化催化技术领域,具有结构简单、分离效率高等优点,主要功能是尽可能去除输送介质气体中携带的固体颗粒杂质和液滴,达到气固液分离,保证管道及设备的正常运行。旋风分离器的工作原理是:颗粒由于离心力作用克服气流的阻力向壁面运动,到达壁面附近后,受边界层内的较小湍流作用,沿着壁面螺旋滑入分离器底部灰斗中,完成分离。而粒径小于5μm的微细颗粒所受到的离心力小于气流对其的阻力,因此很难分离。

目前,随着对旋风分离器分离性能要求的提高,需要不断改进旋风分离器的内部结构,来满足要求的分离效果。近年来计算流体力学 (Computational Fluid Dynamics,CFD)技术迅速发展,国内外学者越来越多地采用CFD技术来解决旋风分离器流体力学问题。GriffithsW D 等人[1]利用 FLUENT 软件中 RNG k-ε 模型研究旋风分离器内颗粒的分级效率,得到不同条件下颗粒的分离效率;潘传九等人[2]借助FLUENT软件研究了旋风分离器的螺旋导流和防返混问题;张建等人[3]应用CFD技术软件研究了旋风分离器的减阻性能。

本文以Stairmand型高效旋风分离器为基础模型,借助FLUENT软件中PNG k-ε模型对传统旋风分离器和带螺旋导流装置的旋风分离器进行数值模拟,分析螺旋导流装置对旋风分离器分离性能的影响。

1 计算模型

本文在计算中以空气作为连续相,颗粒作为离散相,根据离散相相对连续相的质量,确定是否进行耦合计算。求解的方法是先求连续相流场,然后再加上离散相,根据离散相受力平衡求解颗粒的运动轨迹。

1.1 连续相模型

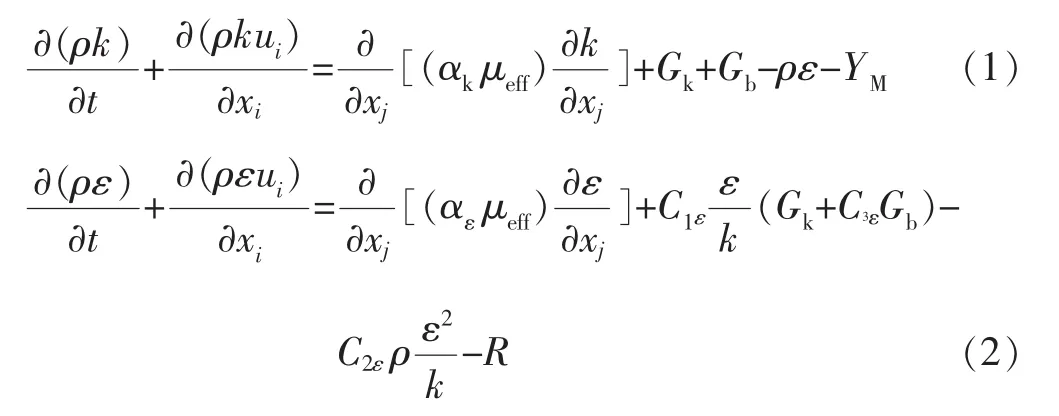

文献中多采用k-ε模型来模拟旋风分离器中的连续相流场,得到了较好的结果。因此,本文连续相也采用RNG k-ε模型计算。其湍动能和耗散率方程[4]为:

其中:

式中:Gk为由平均速度梯度引起的湍动能;Gb为由浮力影响引起的湍动能;YM为可压缩湍流脉动膨胀对总耗散率的影响,αε、αk分别为湍动能和耗散率的有效普朗特数的倒数。

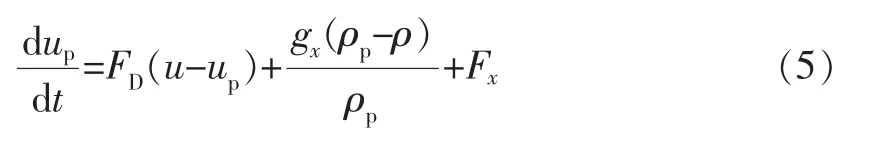

1.2 离散相模型及颗粒运动受力分析

本文采用随机轨道模型对旋风分离器内部的离散相颗粒进行追踪,在拉格朗日坐标系下,颗粒在气流中的受力方程[5]为:

其中:

式中:u为流体相速度,m/s;up为颗粒速度,m/s;μ为流体动力黏度,Pa·s; ρ为流体密度,kg/m3; ρp为颗粒密度,kg/m3;dp为颗粒直径,mm; Re 为相对雷诺数;CD为曳力系数;gx为X方向重力加速度,m/s2;Fx为X方向的其他作用力,N。

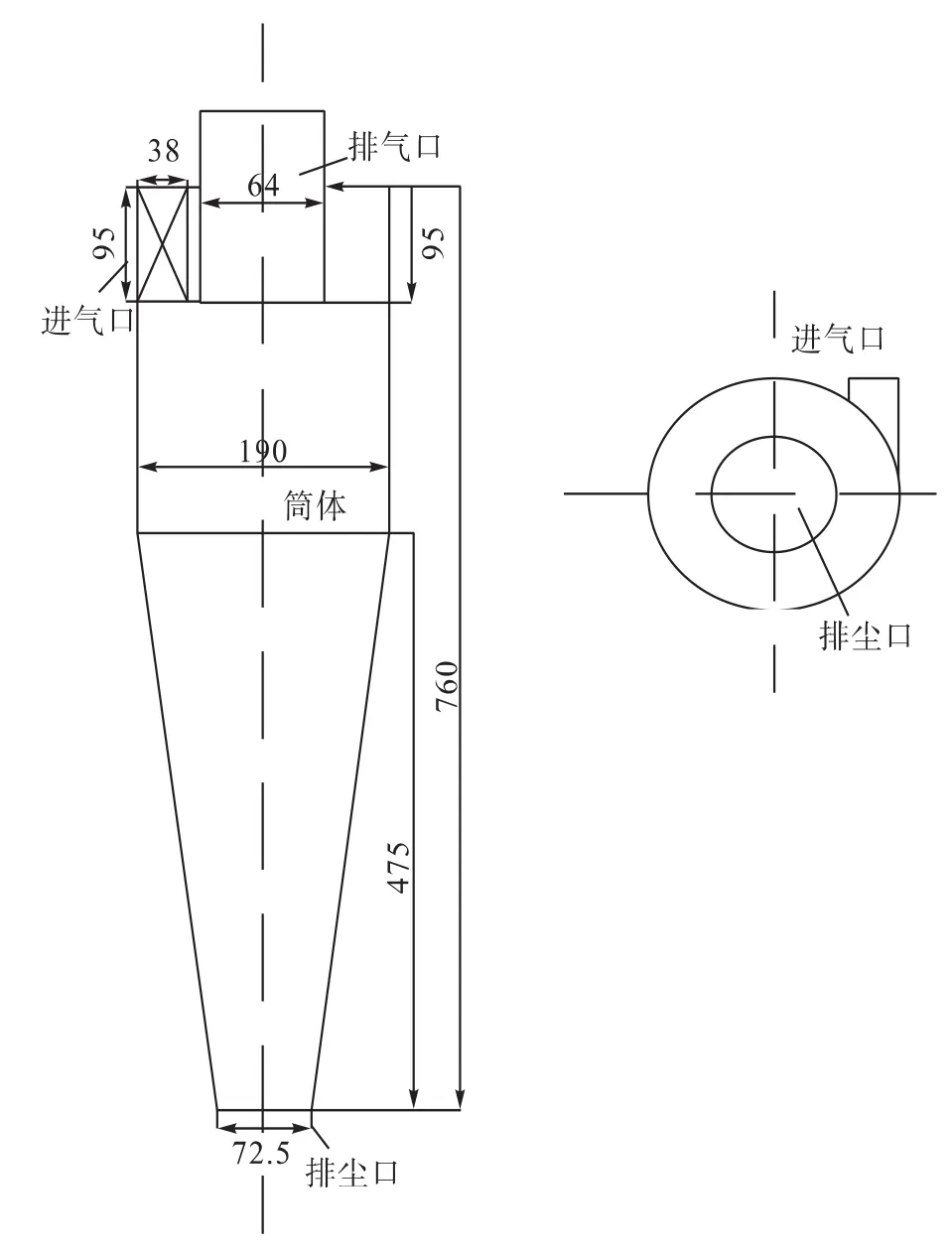

2 旋风分离器模型

本文以Stairmand型高效旋风分离器为基础模型,增加了螺旋导流板,导流板圈数为2,厚度5 mm,宽度58mm,长度95mm,轴向间距40mm。强制流体进行螺旋运动,构成新型旋风分离器。Stairmand型高效旋风分离器模型结构[6]见图 1。

2.1 模型网格划分

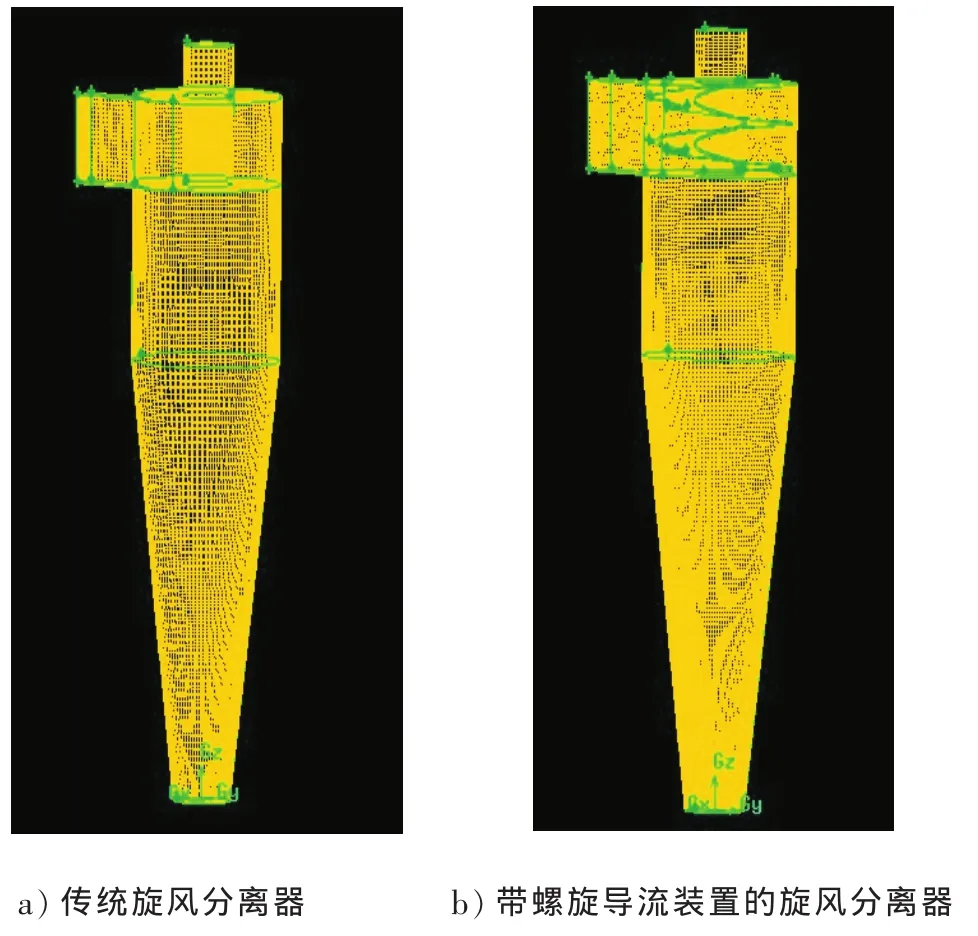

对于模拟计算来说,网格的划分直接影响计算结果,高质量的网格是计算精度的重要保证。本文中传统旋风分离器和带螺旋导流装置的旋风分离器均采用相同的网格划分原则。由于旋风分离器的内部结构较复杂,需要包含四面体、六面体、锥形和楔形等多种网格,故网格划分采用体网格,Elements的类型为Tet/Hybrid,Type的类型为TGrid,网格密度采用Intervalsize类型,间距为10。传统旋风分离器和带螺旋导流装置的旋风分离器的网格划分见图2。

图1 Stairmand型高效旋风分离器模型结构/mm

图2 旋风分离器网格划分示意图

2.2 边界条件

旋风分离器模型采用速度入口,速度设置为30m/s;出口设置为outflow;湍流强度设置为10%;流体介质设置为空气,密度为 1.225 kg/m3,黏度为 1.789×10-5Pa·s;压力-速度耦合方程采用SIMPLEC方程,离散格式采用QUICK格式。

在离散相设置中,颗粒与空气同时进入旋风分离器,假设颗粒密度为1 000 kg/m3,每组颗粒质量流率均为0.05 kg/s,计算采用随机轨道模型。

3 计算结果与分析

3.1 速度分析

旋风分离器内部流体运动是复杂的三维螺旋运动,某一点的运动速度可以分为相互垂直的切向速度、轴向速度、径向速度,其中切向速度和轴向速度是影响旋风分离器分离性能的主要因素,本文主要研究这两种速度的分布规律。通过分析切向速度和轴向速度的运动规律,对比传统旋风分离器和带螺旋导流装置的旋风分离器的速度差异,进而证明螺旋导流装置能够提高旋风分离器的分离性能。

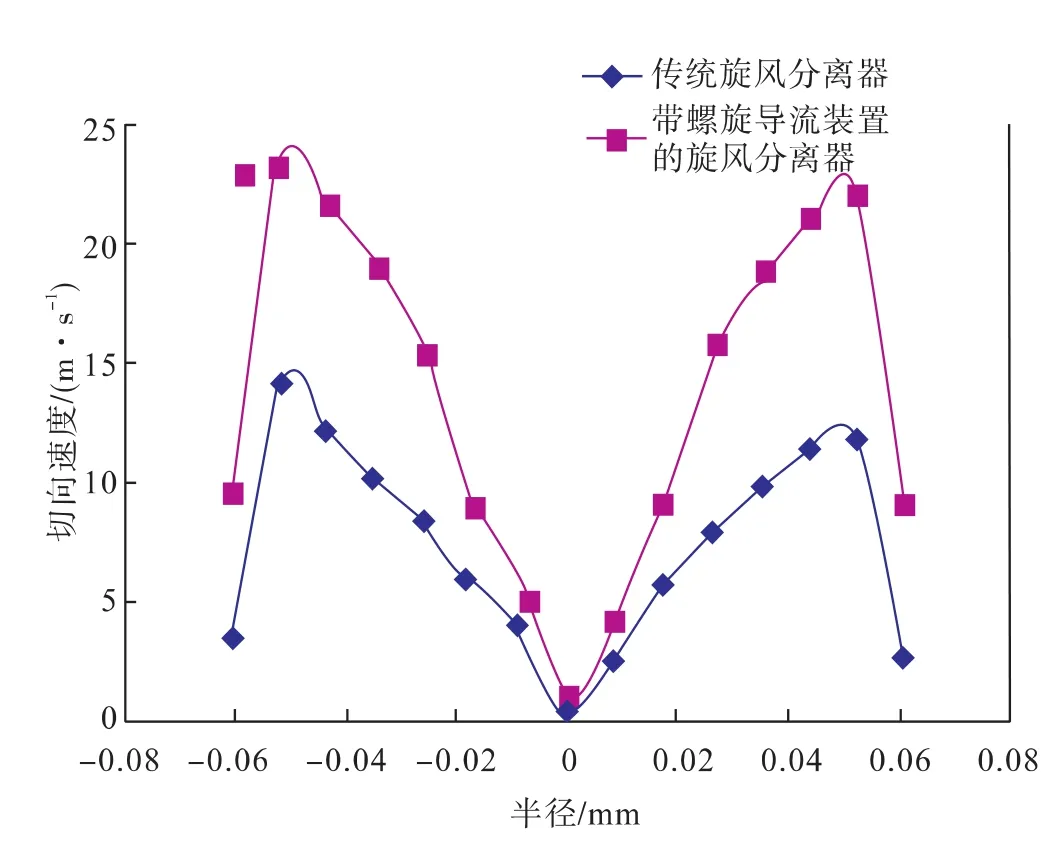

3.1.1 切向速度

颗粒随着气体在旋风分离器内部做圆周运动,由于受到离心力作用,颗粒被甩向壁面。气体的切向速度越大,颗粒被甩向壁面的概率也越大,旋风分离器的分离性能也越好。

旋风分离器内部的切向速度分布规律见图3,从图3可看出:在流场内部的强制涡旋区域中,随着半径增大,同一截面上的切向速度逐渐增大,颗粒受到的离心力作用也逐渐增大,有助于颗粒向壁面移动;在流场外部的准强制涡旋区域中,随着半径增大,同一截面上的切向速度逐步减小,颗粒受到的曳力作用减弱,有助于颗粒收集。

图3 旋风分离器内部Z=0.285截面切向速度分布图

从图3中两种不同分离器在同一截面上的切向速度分布规律可以看出,在分离器内部同一坐标位置,带螺旋导流装置的旋风分离器的切向速度偏大。因此,颗粒在带螺旋导流装置的旋风分离器内部运动时,能获得更大的离心力,增强了旋风分离器的分离性能。

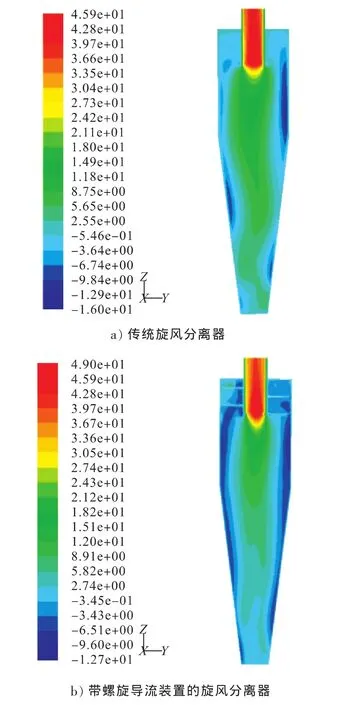

3.1.2 轴向速度

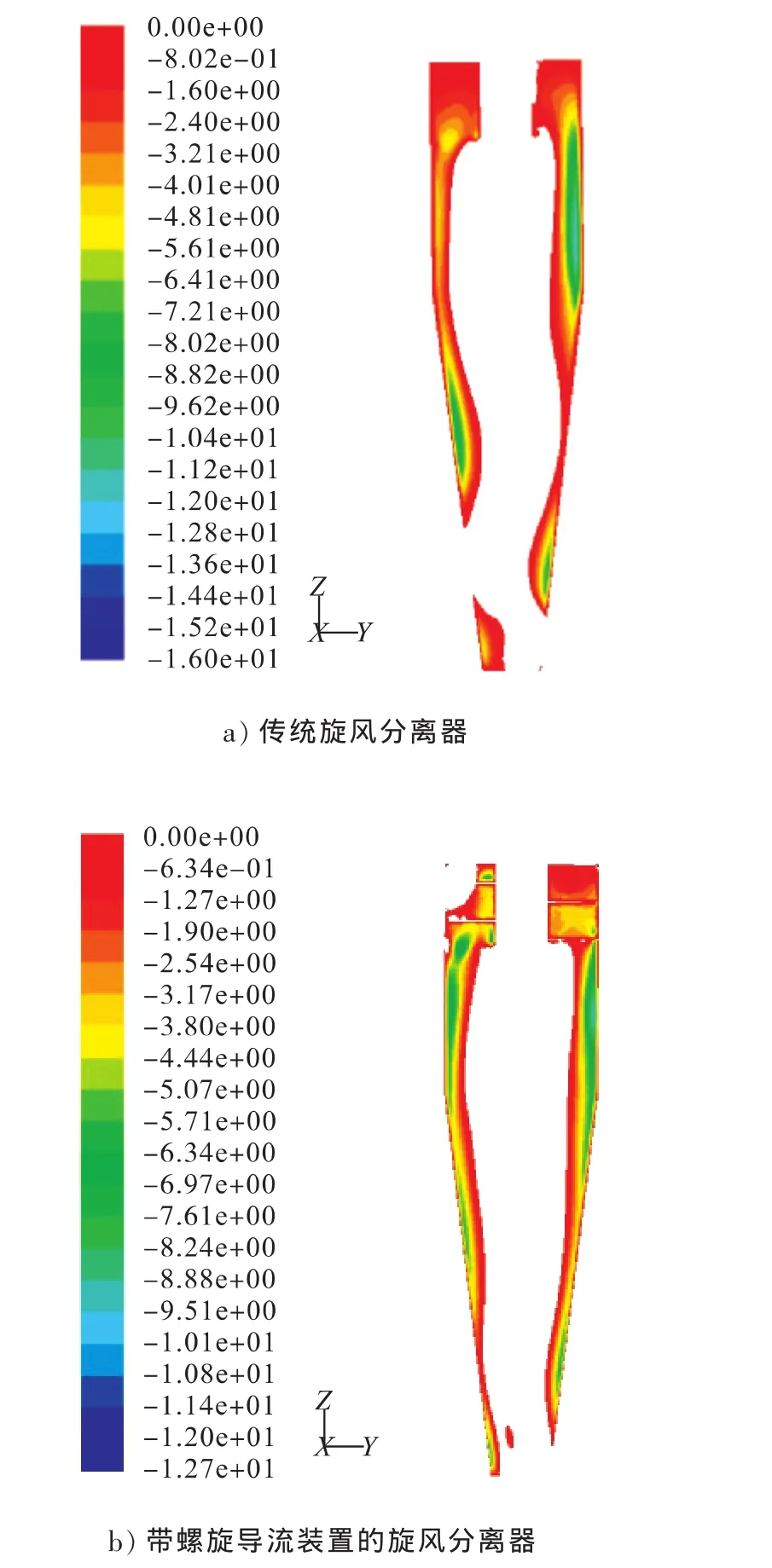

旋风分离器轴向速度云图见图4。从图4可以看出,气体进入旋风分离器内部后,在靠近壁面的区域,气体的轴向速度向下,形成向下的气流;在靠近旋风分离器轴心区域,气体的轴向速度向上,形成向上的气流。靠近壁面区域的下行气流对旋风分离器的分离效果起着至关重要的作用,下行气流可以将气体中携带的颗粒带入分离器下端的除尘装置,起到分离作用。

图4 旋风分离器轴向速度云图

通过FLUENT软件计算,可以得到旋风分离器零轴向速度云图,见图5。图5中彩色部分为下行速度区域,旋风分离器内部空白部分为上行速度区域,二者存在明显的分界线。从图5可看出,传统旋风分离器的下行速度区域面积较小,在分离器底部壁面处出现了上行速度,严重影响分离效果;而带螺旋导流装置的旋风分离器的下行速度区域面积较大,且较为连贯,在分离器底部壁面处依然存在下行速度,增强了分离器的分离效果。

图5 旋风分离器零轴向速度云图

3.2 分离效率分析

分离效率[7]是衡量旋风分离器分离性能的重要指标。旋风分离器的分离效率是指除去的粉尘量占原含尘量的比率,公式为:

式中:η为旋风分离器的分离效率,%;C1为进入旋风分离器中的单位体积气体所含的粉尘量,kg;C2为离开旋风分离器的单位体积气体所含的粉尘量,kg。

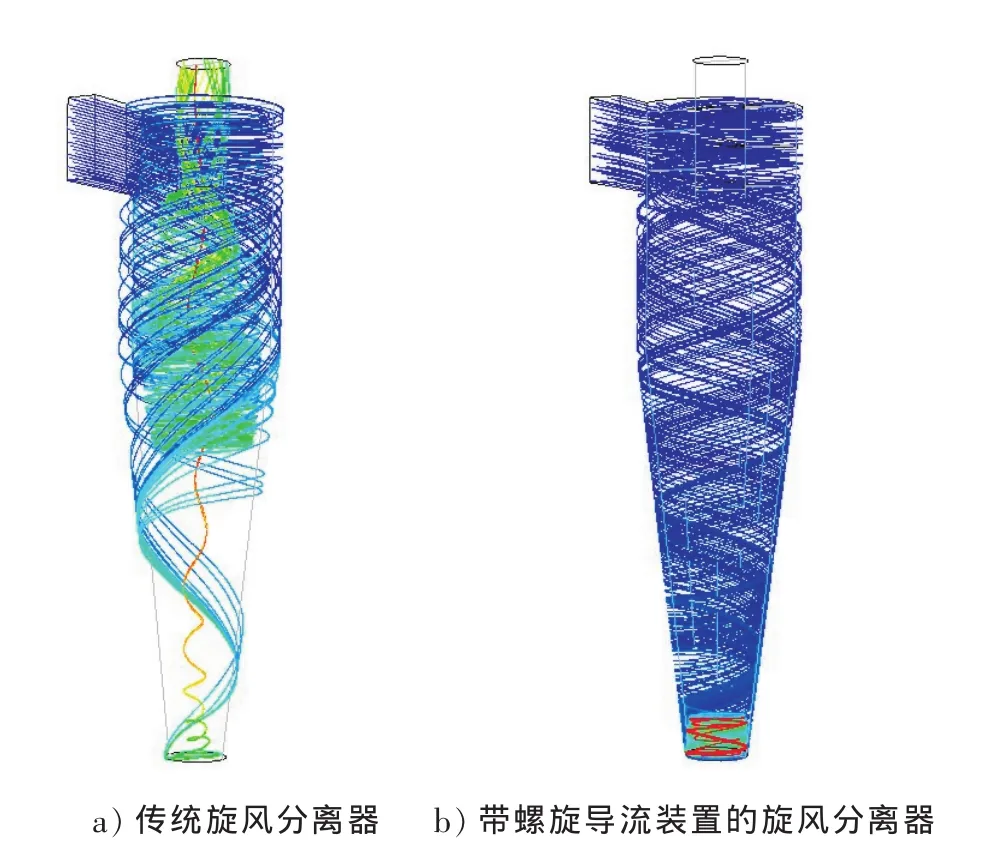

在气相场收敛后,加入离散相,对颗粒轨迹进行追踪,最终得到直径为5μm的颗粒在传统旋风分离器和带螺旋导流装置的旋风分离器中的轨迹图,见图6。

从图6可看出,传统旋风分离器中直径为5μm的颗粒追随性很好,随气流旋转向下运动,部分颗粒到达底部灰斗后,又随内部的上升气流螺旋上升,进入排气管;部分颗粒没有到达底部就进入上升气流中,直接进入排气管,分离效果较差。而相同直径的颗粒在带螺旋导流装置的旋风分离器中运动时,受到较大的离心力作用,被甩向壁面,沿壁面螺旋下滑,最终到达分离器底部,并在底部沉积,完成分离过程,分离效果较好。

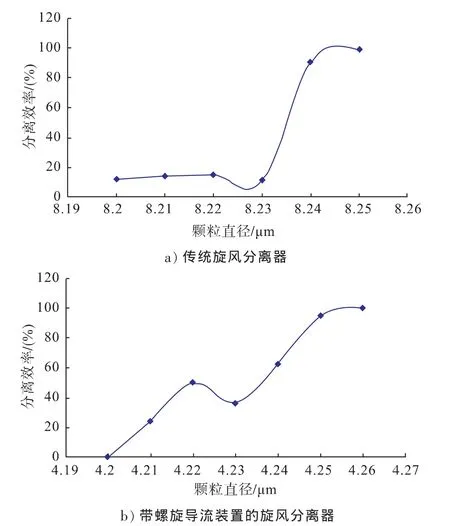

根据FLUENT软件的模拟计算结果,得到了两种不同旋风分离器的分离效率[8]随颗粒直径变化的关系,见图7。从图7可看出,随着颗粒直径增大,旋风分离器的分离效率提高,当颗粒直径为8.25μm时,传统旋风分离器的分离效率达到100%,而当颗粒直径为4.26μm时,带螺旋导流装置的旋风分离器的分离效率就已经达到了100%。由此可以看出,带螺旋导流装置的旋风分离器的分离性能强于传统旋风分离器,而且能够完成直径小于5μm颗粒的分离任务。

图6 旋风分离器内部5μm颗粒轨迹图

图7 旋风分离器分离效率

4 结论

a)利用FLUENT软件中RNG k-ε模型对旋风分离器内部流场进行数值模拟,得到了良好的模拟效果,说明该数值模拟方法可行。

b)研究传统旋风分离器和带螺旋导流装置的旋风分离器内部的速度分布规律,分别从切向速度和轴向速度两方面证明带螺旋导流装置的旋风分离器分离性能强于传统旋风分离器。

c)旋风分离器加上螺旋导流装置后,分离效率得到较大提高,带螺旋导流装置的旋风分离器能够完成部分微细颗粒(粒径小于5μm)的分离任务。

[1]Griffiths W D, Boysan F.Computational Fluid Dynam ics(CFD) and Empirical Modeling of the Performance of Anumerical of Cyclone Samplers [J].Aerosol Science, 1996,27(2):281-304.

[2]潘传九,靳兆文,冯 秀.旋风分离器的螺旋导流和防返混[J].化工进展, 2012,31(6):1215-1219.Pan Chuanjiu,Jin Zhaowen,Feng Xiu.Research on the Spiral Guidingand the Back-m ixing PreventingofCycloneSeparating Devices[J].Chemical Industry and Engineering Progress,2012,31(6):1215-1219.

[3]张 建,王亚莹,金有海.基于CFD技术的旋风分离器减阻性能研究[J].新技术新工艺,2007,(12):46-49.Zhang Jian,W angYaying,Jin Youhai.Researchof Pressure Drop Reduction in Cyclone Separator Based on CFD Technology[J].New Technology&New Process,2007,(12):46-49.

[4]朱红钧,林元华,谢龙汉.FLUENT流体分析及仿真实用教程[M].北京:人民邮电出版社,2010.Zhu Hongjun,Lin Yuanhua,Xie Longhan.FLUENT Fluid Analysis and Simulation Practical Course[M].Beijing:Postsand Telecom Press,2010.

[5]朱红钧,林元华,谢龙汉.Fluent12流体分析及工程仿真[M].北京:清华大学出版社,2011.Zhu Hongjun,Lin Yuanhua,Xie Longhan.Fluent 12 Fluid Analysis and Engineering Simulation [M].Beijing:Tsinghua University Press,2011.

[6]于 勇,张俊明,姜连田.Fluent入门与进阶教程[M].北京:北京理工大学出版社,2008.Yu Yong, Zhang Junming, Jiang Liantian.Fluent Introductory and Advanced Tutorials[M].Beijing:Beijing Institute of Technology Press,2008.

[7]薄光学,蒲远洋,刘 棋,等.凝析油稳定装置设计优化[J].天然气与石油,2011,29(4):37-40.Bo Guangxue, Pu Yuanyang, Liu Q i,etal.Design Optimization of Condensate O il Stabilization Unit[J].Natural Gasand Oil,2011,29(4):37-40.

[8]张 洲,上官昌淮,王 磊,等.克拉苏气田试采三相分离液乳化探讨[J].天然气与石油,2012,30(4):58-61.Zhang Zhou,Shangguan Changhuai,Wang Lei, et al.Analysis on 3-phase Separation Fluid Emulsification in Crassus Kita Gas Field Production Test Project[J].Natural Gasand O il,2012,30(4):58-61.