新型直列3缸1.2 L机械增压汽油机

【日】 A.Kobayashi T.Satou H.Isaji S.Takahashi T.Miyamoto

新型直列3缸1.2 L机械增压汽油机

【日】 A.Kobayashi T.Satou H.Isaji S.Takahashi T.Miyamoto

介绍新型1.2 L 3缸HR12DDR型汽油机,其开发目标是达到欧洲B级车市场最低的二氧化碳排放,并通过优异的动力输出性能来满足用户的驾驶乐趣。同时,该汽油机的开发目的也是为了满足日趋收紧的法规要求,以及将来取代轿车柴油机。2011年,该汽油机已被应用在日产汽车欧洲市场的Micra车型上,达到了新欧洲行驶循环的二氧化碳排放限值95 g/km。为了降低燃油消耗率,通过提高压缩比,最大限度地提高热效率,并尽可能降低机械摩擦损失。通过汽油直接喷射系统优化燃烧。选择带有旁通阀和电磁离合器的机械增压系统,在不栖牲动力性的前提下实现更好的燃油经济性。详细介绍了HR12DDR型汽油机及其应用的技术亮点。

小排量汽油机 机械增压 低二氧化碳排放 高动力输出 电磁离合器 旁通阀

0 前言

自20世纪80年代后期为Micra车开发的MA10E型汽油机投放市场以来,日产汽车公司针对B级车开发了0.9~1.4 L的一系列小排量发动机。1988年,为了能够让小型车在汽车运动领域迸发出追求驾驶乐趣的热情,日产汽车公司在MA10E机型基础上开发了采用涡轮增压和机械增压的MA09ERT型汽油机。20世纪90年代,为了满足用户对燃油经济性、驾驶乐趣,以及全球市场范围内可接受的低成本要求,开发了排量分别为1.0 L、1.2 L和1.4 L的CR10DE、CR12DE和CR14DE型汽油机。2010年,继CR10DE型之后又开发了新型HR12DE型汽油机,通过采用3缸技术,进一步提高燃油经济性,并降低了成本。

另一方面,驾驶乐趣始终是用户最基本的要求之一,即使在经济模式下行驶也不例外。

作为最新开发的机型,HR12DDR型汽油机进一步提高了燃油经济性,成为同级别发动机中二氧化碳(CO2)排放水平的标杆,达到与柴油机相同的水平。同时,驾驶乐趣得到进一步提升,超越了HR12DE机型,成为CR14DE机型小型化的变型产品。新型汽油机以HR12DE机型为基础,采用汽油直接喷射系统和米勒循环,实现了高压缩比。在提高驾驶乐趣方面,新增了机械增压系统,同时应用了MA09ERT机型的机械增压系统匹配技术和经验。

新机型的开发目标如下:(1)欧洲B级车中最低的CO2排放水平(95 g/km);(2)实现高动力输出,驾驶乐趣超过同级别车型;(3)满足欧5排放法规的要求。

为实现上述开发目标,新机型主要采用以下4项核心技术:(1)压缩比提高至13.0,最大限度地提高指示热效率;(2)采用高废气再循环(EGR)率和延迟进气门关闭的米勒循环,使泵气损失最小;(3)增加部分附件,如双可变气门正时控制(VTC)和增压系统,减少发动机机械摩擦损失;(4)应用米勒循环优化小排量发动机的增压系统。

其中,实现上述开发目标的最关键技术是汽油直接喷射系统和机械增压系统。

1 发动机的主要技术规格和性能

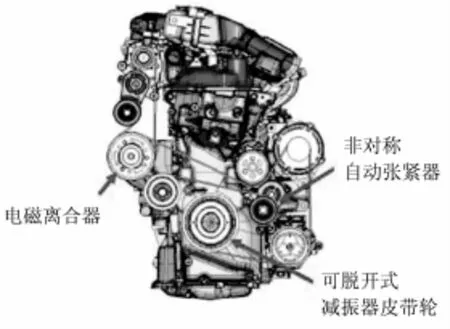

图1 HR12DDR型汽油机外形图

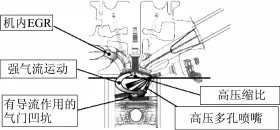

图1是HR12DDR型汽油机的外形图。机械增压器被布置在发动机排气歧管正上方的气缸盖罩上。

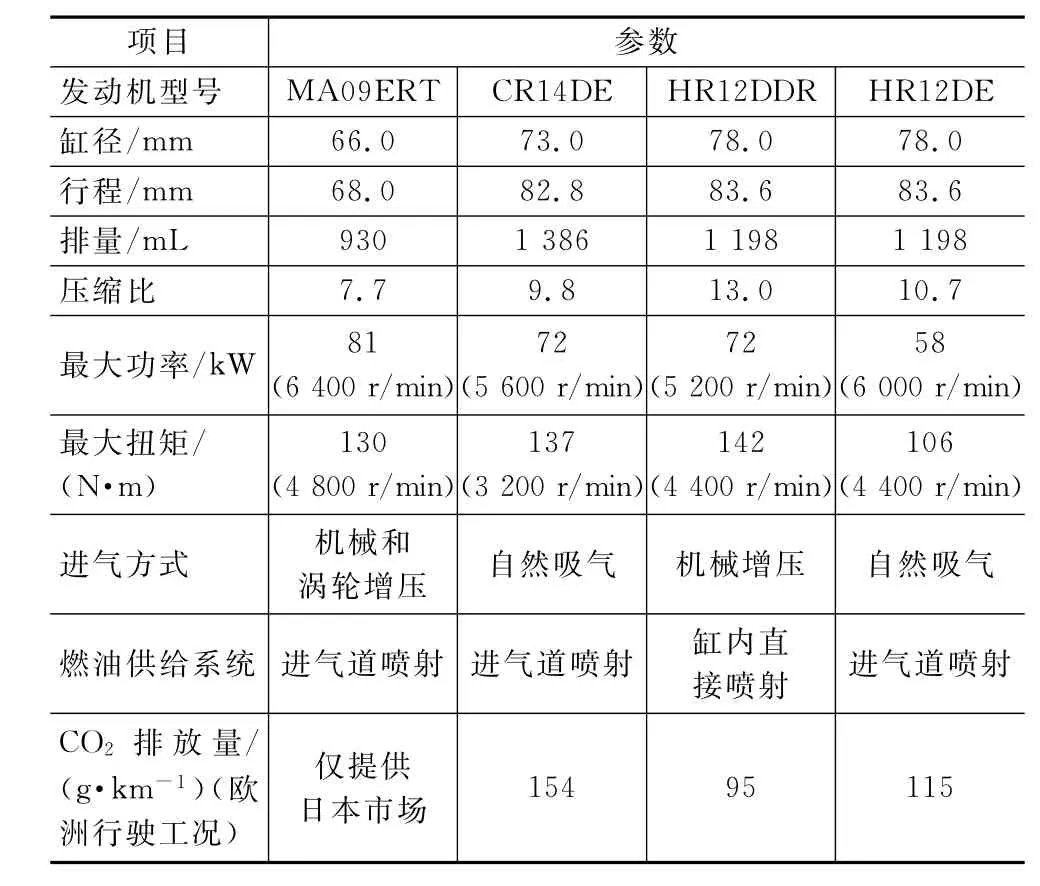

HR12DDR型汽油机是在HR12DE机型基础上开发的,HR12DE机型是直列3缸1.2 L自然吸气汽油机。直列3缸的布置方式具有结构紧凑、机械摩擦损失小的优势,但对整车振动平顺性不利。HR12DE型汽油机通过应用外置平衡块,成功地达到了4缸机的振动水平。表1列出了HR12DDR型汽油机与MA09ERT、CR14DE及HR12DE机型的主要技术规格对比。

表1 发动机的主要技术规格

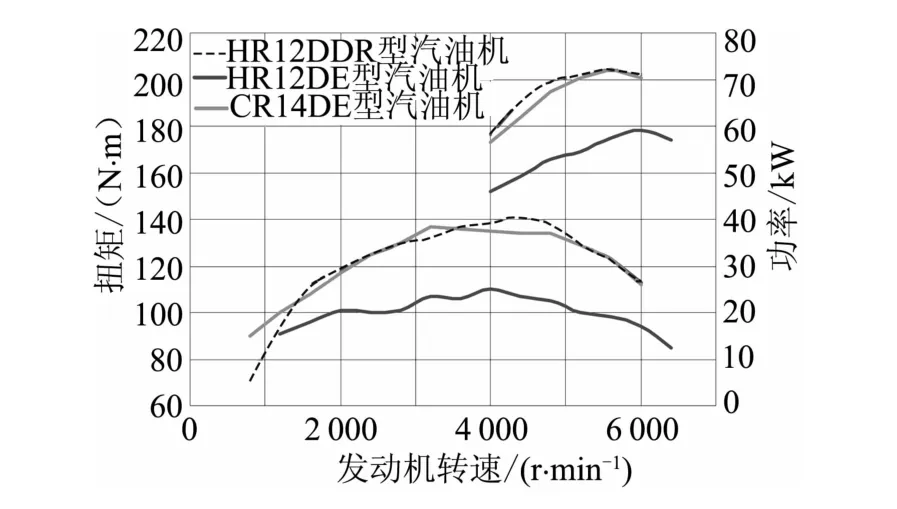

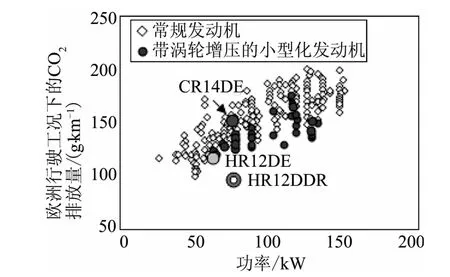

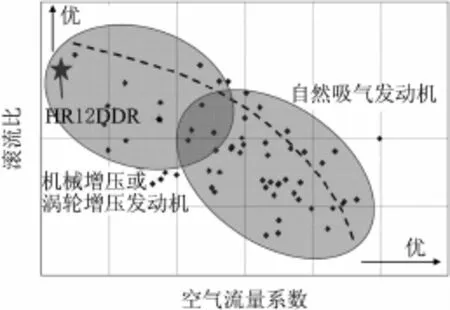

图2为HR12DDR型汽油机与基本型及上一代机型的扭矩和功率曲线对比图。HR12DDR型汽油机的最大功率为72 k W,最大扭矩为142 N·m。高动力输出和高压缩比的实现主要归功于汽油直接喷射燃烧和燃烧室周边冷却部件的优化,这些措施改善了爆燃状况。图3示出HR12DDR型汽油机在燃油经济性散点图中的位置。通过采用起动-停车系统,搭载HR12DDR型汽油机的Micra车达到95 g/km的CO2排放水平,在散点图中处于最佳水平。

图2 扭矩和功率曲线的对比

2 独特技术

提高压缩比后,热效率得到进一步提升,在很大

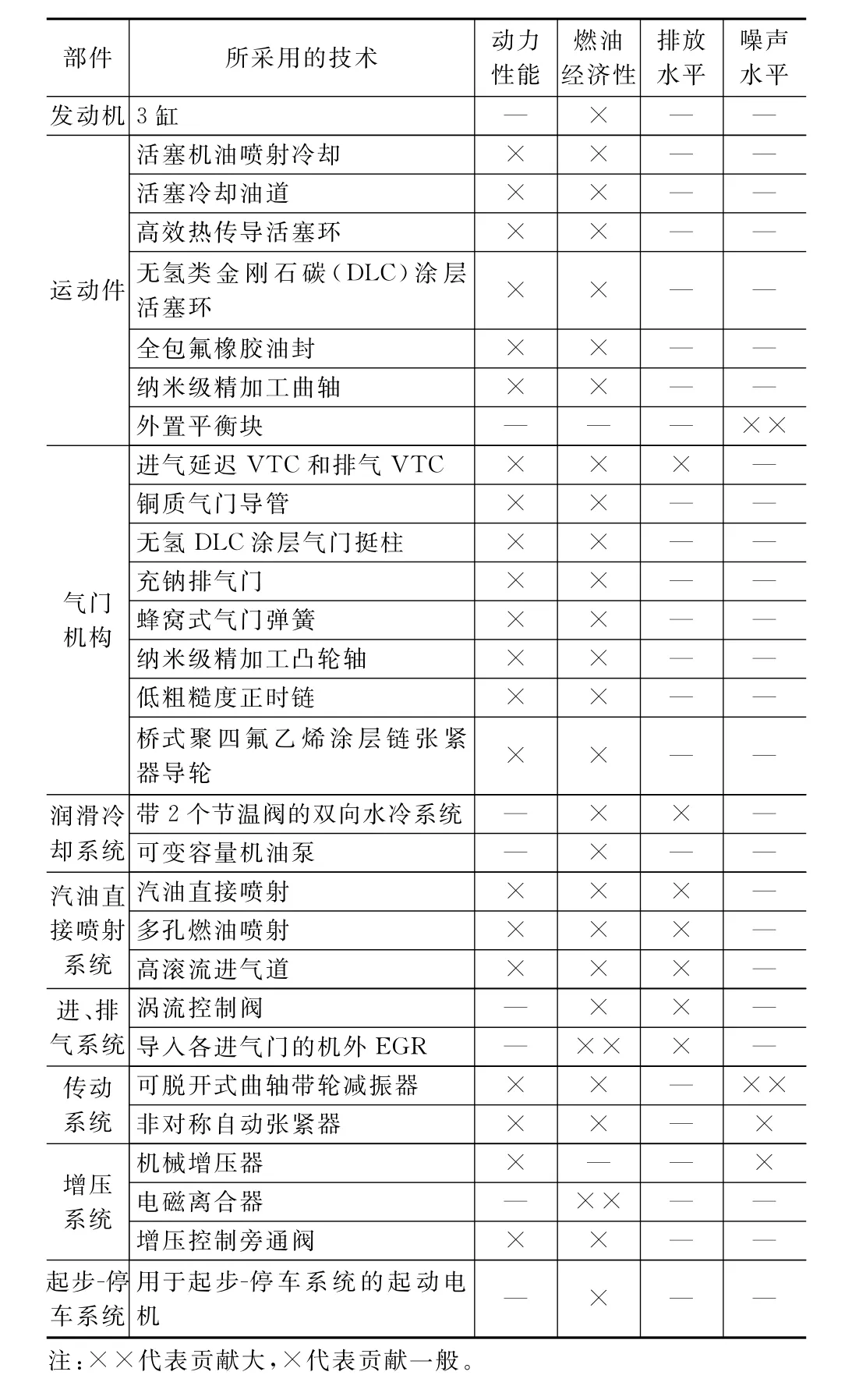

图3 HR12DDR型汽油机的CO2排放量

程度上导致了压缩行程末期缸内温度上升,爆燃倾向增强。此外,增压系统与高压缩比的结合使避免因爆燃倾向增强引起的性能退化变得更困难。为了解决这一难题,应用了汽油直接喷射系统,并对一些部件采取冷却措施,如活塞机油喷射冷却和高导热性活塞环等(表2)。

表2 HR12DDR型汽油机的主要结构特征

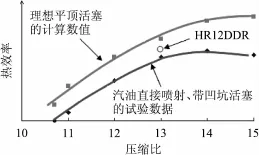

虽然,更高的压缩比在理论上可获得更高的热效率,但较大的压缩余隙面容比会导致燃烧室冷却损失增加。研究表明,汽油机压缩比范围应在13.0~14.0之间,这样热效率才能达到最大值。

尝试设计低面容比活塞,以充分利用增压优势。常规发动机需要在活塞顶面加工出气门凹坑。通常,在高负荷条件下,通过调整进、排气门相位和升程,提高活塞表面顶部凹坑的扫气效率,在新机型中,这些功能由机械增压系统来完成。通过优化进、排气门升程和相位,活塞顶部凹坑达到最小,实现了活塞面容比的最小化。活塞形状见图4。

图4 活塞形状

由于活塞的低面容比和高压缩比(13.0),在部分负荷工况下能获得更高的热效率。如图5所示,对于直接喷射汽油机而言,这种活塞的热效率可达到压缩比约为14.0的常规活塞的水平。

图5 在2 000 r/min及0.2 MPa工况下,热效率与压缩比的关系

汽油直接喷射提供了一种抑制爆燃、提高热效率的途径。在进气行程中,燃油被直接喷入气缸,利用喷入燃油的汽化潜热吸收热量,降低压缩终点的温度。图6为日产汽车公司汽油直接喷射燃烧的设计理念。在进气和压缩行程中,通过将强气流运动与燃油直接喷射相结合,促进空气与燃油更有效地混合,使均质燃烧的稳定性更好。

图7为HR12DDR型汽油机喷嘴喷油雾化模拟的侧视图。为了获得汽油直接喷射的最佳效果,采用了6孔喷嘴,考虑到小缸径汽油机的机油稀释问题,通过计算流体动力学(CFD)对雾化效果进行了模拟。结合高压燃油喷射系统,对燃油的蒸发和贯穿距进行了优化设计。

图6 日产汽车公司汽油直接喷射燃烧的设计理念

图7 喷油雾化模拟

汽油直接喷射虽然能够获得上述所期望的收益,但是,会在气缸内形成非均匀的混合气分布,这使混合气的燃烧效率较低,并生成碳氢化合物,产生爆燃现象。作为对策,通常通过优化进气道设计,在进气和压缩行程中采用强气流来提高混合气分布的均匀性。

通常,进气道的设计要点是保持进气阻力与空气流量系数的平衡。HR12DDR型汽油机采用的是机械增压系统,所以,可以根据增压器的增压功能匹配,对进气道进行特殊的滚流设计。

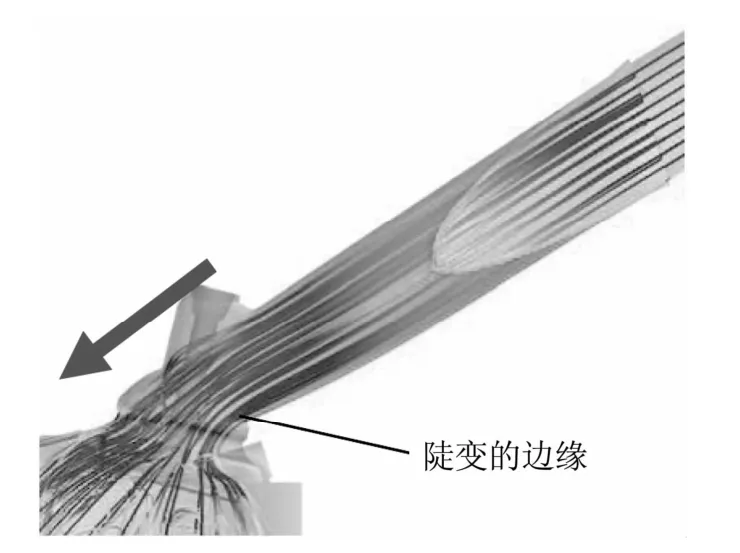

图8 进气道气流的流线图

图8显示了进气道和进气流线。图中显示,截面陡变的边缘使进气道下侧的进气流量降低,增强了滚流效果。

图9示出了HR12DDR型汽油机的滚流比和空气流量系数在散点图中所处的位置。由于精心设计了进气道,尽可能提高了滚流强度,滚流比处于最佳位置。因此,能够获得良好的空-燃混合气,其均质水平达到了多点进气道燃油喷射汽油机的同等水平(CFD模拟计算值)。

图9 滚流比散点图

3 泵气损失最小化

减少泵气损失的主要设计理念是运用高压缩比的进气门晚关米勒循环。甚至在进气门晚关状态下,也可以形成高膨胀比,在燃烧稳定的前提下带来提高燃油经济性的效果。新型汽油机的进气门关闭正时被推迟到100°CA ABDC,相应的有效压缩比为7.0。为了在无增压的部分负荷工况区域彻底减少剩余的泵气损失,采用了机内EGR与排气正时连续可变控制(CVTC)及机外EGR相结合的方式。

上述设计理念会因延缓混合气的燃烧和降低有效压缩比而引起严重的燃烧问题,因此要求在燃烧行程中增强混合气的湍流。另外,米勒循环和高压缩比设计的结合会造成混合气动能降低。这主要有2个方面的原因造成:(1)高压缩比会导致滚流因上止点压缩余隙较小而衰竭;(2)当米勒循环在进气门关闭正时延迟时,气缸内的混合气会在压缩行程中返回进气道,对混合气湍流强度造成不良影响。

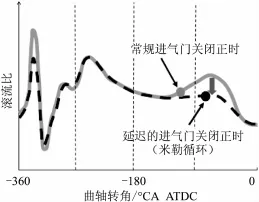

图10显示了进气门晚关米勒循环与常规进气门关闭正时的滚流比较。因为混合气在压缩行程后半期回流进入进气道,所以米勒循环的滚流比没有增加。

为了加强点火定时的混合气湍流,在进气道中设置一种新型涡流控制阀。从压缩行程开始到点火定时,特别在高压缩比的情况下,该阀能够使缸内混合气涡流从压缩行程一直保持到点火定时。甚至在高EGR的状态下,该涡流也有利于保持燃烧的稳定性。

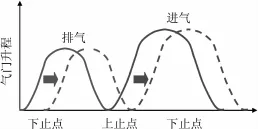

机内EGR米勒循环是依靠进气和排气CVTC来实现的。如图11所示,进气和排气VTC的正时可以延迟,以优化气门重叠。这是日产汽车公司首次采用进气延迟的CVTC系统。选择该系统的原因是它既可以满足发动机良好的起动性能要求,又具备进气门晚关米勒循环的优异燃油经济性。当发动机处于高动力输出工况时,机械增压取代进气延迟的CVTC系统,对进气充量起着主导作用。因此,进气和排气CVTC系统的参数可以完全按照部分负荷的工况条件进行设计。

图10 采用米勒循环与不采用米勒循环的滚流比比较

图11 进气和排气VTC的设计理念

4 减小发动机的机械摩擦

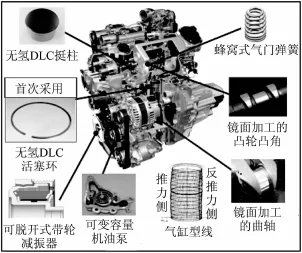

为了改善燃油经济性,在HR12DDR型汽油机上采用了各种先进的减摩技术,包括全球首次采用的无氢DLC涂层活塞环(图12)。

HR12DDR型汽油机提高了活塞环张力,以抑制高动力输出增压发动机因热负荷增大而引起的发动机机油耗升高倾向。由于采用了DLC涂层活塞环,活塞的摩擦与HR12DE型汽油机的相同。

如上所述,新型发动机采用了进气和排气CVTC、基于机油压力的活塞机油喷射冷却等部件,以改善燃油经济性。由于需要额外增加机油供给量,提高了机油泵功率消耗。为了减少机油泵功率损失,装用了新型可变容量机油泵。结果,在满足机油压力要求的前提下,机油泵的功率消耗保持与常规发动机相同的水平。

图13为发动机的前视图,示出了为降低摩擦而采取的一些技术措施。在传动系统外围,安装了可脱开式新型减振器皮带轮和机械增压电磁离合器,以及自动张紧器。这些措施降低了3缸增压发动机的皮带张力,与传统机型相比,皮带轮传动系统的摩擦降低了20%。

图12 实施的减摩技术

图13 附件所采用的减摩技术

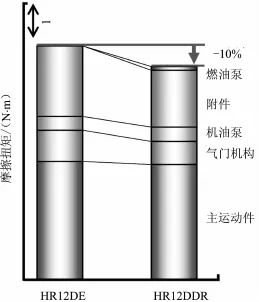

图14显示了HR12DDR型汽油机与HR12DE型汽油机的摩擦损失对比。若不考虑采用机械增压系统、汽油直接喷射高压燃油系统和机油供给部件(如排气VTC),与HR12DE型汽油机相比,新型发动机的摩擦损失降低约10%。

5 增压系统的优化

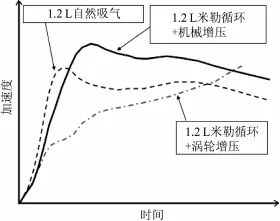

为了同时获得良好的燃油经济性和驾驶乐趣,开发了最佳的增压系统。由于该发动机排量小且采用米勒循环,发动机废气排放量和余热较少,因此考虑到瞬态响应性,此类发动机无法依靠废气热量来优化增压系统。图15为计算所得的车辆加速度对比。由图可见,与有涡轮滞后效应的涡轮增压系统相比,机械增压系统具有更好的加速性能。

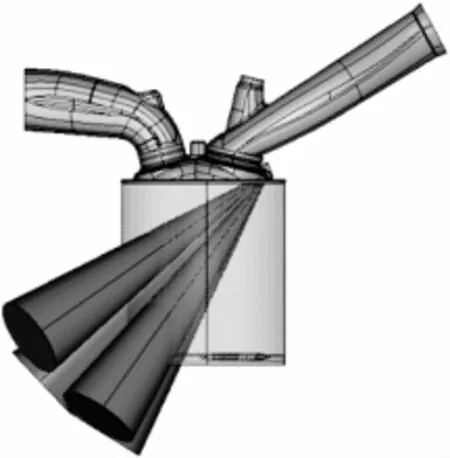

新型汽油机采用Eaton公司双4叶转子罗茨泵机械增压器,以获得更高的进气增压效率和更好的声品质。在B级车中,增压器与发动机的转速比确定为2.4:1,以保持B级车燃油经济性与动力性之间的平衡。

图14 2 000 r/min时的发动机摩擦损失对比

图15 发动机瞬态响应性的对比

尽管在非增压工况下,该机械增压器的运转摩擦损失已经较低,但还是采用电磁离合器,以进一步减少摩擦损失。机械增压器由电磁离合器和二级皮带驱动,而电磁离合器由发动机电控单元直接控制(图16)。

图16 机械增压器

图17为机械增压电磁离合器的运行图。当发动机以低燃油耗模式运行时,离合器处于关闭状态,以切断增压系统的无效运转。当发动机处于高速运行工况时,则离合器介入,以响应驾驶者的瞬态指令。

图17 机械增压电磁离合器的运行图

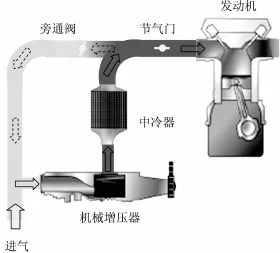

为了控制增压压力,HR12DDR型汽油机在节气门上游设置1个旁通阀。在电磁离合器关闭状态下,进气通过旁通阀由进气道直接进入节气门,因此,旁通阀的设计是常开的。该状态下的进气流量由节气门控制。在电磁离合器接合状态,通过调整旁通阀的开度,由旁通阀和进气再循环来协同控制增压压力(图18)。

图18 旁通控制系统

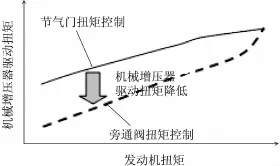

旁通阀系统既能提供发动机扭矩的线性控制,以满足驾驶舒适性,又能在增压状态下获得更好的燃油经济性。图19显示了这种扭矩控制系统的优点,即可以让机械增压器持续工作在最低负荷条件下,因此相对于常规节气门控制,其功率损失较小。

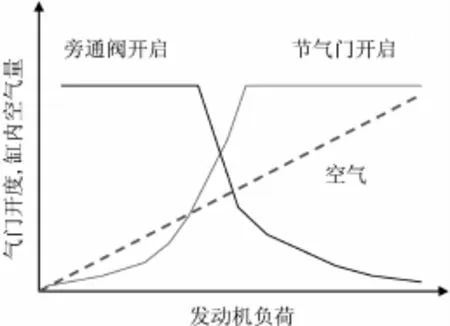

图20显示了节气门和旁通阀与发动机负荷对应的动作。由于2个阀门的结合,实现了进气线性控制,其中包括节气门和旁通阀的进气延迟误差。

上述控制阀动作同样有利于改善噪声-振动-平顺性性能。在控制阀重叠开启期间,防止气流通过截面区域过大。因此,进气噪声得到抑制,无需额外配装消声器。

图19 旁通阀的控制效果

图20 节气门和旁通阀的动作

如图18所示,在机械增压器下游增加了1个空冷中冷器。在各种行驶工况下,中冷器出口温度始终保持在50℃以下。在采用米勒循环的增压条件下,这对抑制发动机爆燃是非常重要的。同时,该中冷器也有利于控制增压进气充量和部分增压工况下的EGR。

6 结语

为了在最低CO2排放量的前提下确保驾驶乐趣,日产汽车公司对HR12DDR型汽油机进行了全新设计。在这款1.2 L汽油直接喷射机械增压发动机的设计中,采用了高压缩比增压系统,低面容比活塞和高滚流进气门优化了缸内直接喷射燃烧。采用带电磁离合器的机械增压器,成功抵消了米勒循环燃烧方式应用于小排量发动机后对燃油经济性产生的不利影响。在新欧洲行驶循环工况下,新型汽油机的CO2排放达到95 g/km,并满足欧5排放法规的要求。同时,相比HR12DE型发动机,其动力输出有了进一步的提高。

虞 展 译自 SAE Paper 2012-01-0415

顾如龙 校

虞 展 编辑

2013-01-08)