BMW公司装用3个涡轮增压器的新型6缸两级增压柴油机(第2部分)

——进气系统、冷却系统和废气系统

【奥】 J.Dworschak R.Feltes T.Fortner W.Mallinger

BMW公司装用3个涡轮增压器的新型6缸两级增压柴油机(第2部分)

——进气系统、冷却系统和废气系统

【奥】 J.Dworschak R.Feltes T.Fortner W.Mallinger

BMW公司为运动型汽车开发的装用3个涡轮增压器的新型TwinPower Turbo-3.0 L-6缸两级增压柴油机是柴油机发展史上的又一个里程碑。新机型进一步拓宽了BMW公司的标准部件,并以93 k W的升功率和247 N·m的升扭矩成为轿车柴油机中的顶级机型。仅依靠创新的增压系统与能承受高负荷的基础发动机的结合并不足以达到这样的动力性能指标,因此,必须专门为优化高增压度而设计进气系统、冷却系统和废气装置,以获得高效的增压空气冷却。第2部分介绍零部件的开发及其在汽车上达到的效果。

涡轮增压器 两级增压柴油机 进气系统 冷却系统 废气系统

1 目标设定

BMW公司装用3个涡轮增压器的新型Twin-Power Turbo-3.0 L-6缸两级增压柴油机(图1)的进气系统、冷却系统和废气系统的设计及其在整车上的集成面临与2004年6缸柴油机首次采用两级增压方案时类似的挑战。2004年,在有效利用当时的冷却系统和废气系统零部件的情况下,两级增压方案充分显示出其功率潜力。在具备BMW公司新型柴油机动力性能的情况下,对空气流量和冷却能力的需求都增加了1倍,因此,必须完成这一具有挑战性的任务。

图1 BMW公司装用3个涡轮增压器的新型3.0 L 6缸两级增压柴油机

新型柴油机的设计目标是将其应用于5系、7系、X5及X6轿车。由于规划用于更多的车型系列,因此剔除了根据发动机专门设计车身这一昂贵的开发方案,而采取以下2种方式:(1)继续从现有的标准部件中选用零部件;(2)将发动机零部件设计成可用于所有车型系列的通用件。这意味着发动机功率可最大程度地得到有效发挥,而无需折中。

2 进气系统

图2 进气系统的模块化结构

在整个空气管路方面,十分注重与BMW公司柴油机标准部件保持通用性。从进气消声器直至增压低压级的进气管路,均被作为各种不同车型的通用件固定在发动机上(图2)。布置在发动机侧面的进气消声器与6缸基础发动机上的型式相似,甚至空气滤清器在目前所有的6缸柴油机上都是通用的。在X5和X6车型上,空气滤清器前的进气是从冷却模块上方分双路进入的;而在5系和7系车型上,则是从冷却模块侧面单路吸入。

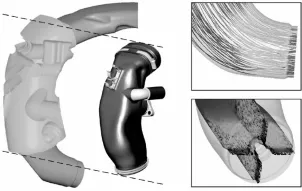

在整个开发过程中,十分重视减少进气损失。采取了一系列措施,确保在1 400 kg/h的空气流量下产生尽可能小的进气真空度,而在5系、7系、X5及X6车型上,进气真空度的减小可使进气消声器和空气滤清器前空气管路的设计获得较大的自由度,从而能额外扩大横截面积。此外,借助于数值优化,清洁空气管路得到进一步的优化。与BMW公司柴油轿车中的同类车型相比,总压力损失降低了20%以上。此外,还特别重视改善近增压低压级管路中的气体流动状况(图3)。

图3 清洁空气管路的数值优化

空气管路被设计得十分有利于气体流动,在进出口处均未出现声学方面的异常情况,而间歇性吸入空气所引起的压力脉动基本上被多级增压系统大大减小,其中,多处阻抗突变和压气机叶轮作为节流部位也起到一定作用。

3 增压空气冷却

新开发的增压空气冷却系统必须遵循以下边界条件:(1)带走50 k W以上的热量;(2)在压力损失最小时,能保持高达1 400 kg/h的空气质量流量;(3)增压压力高达0.4 MPa(绝对压力)。

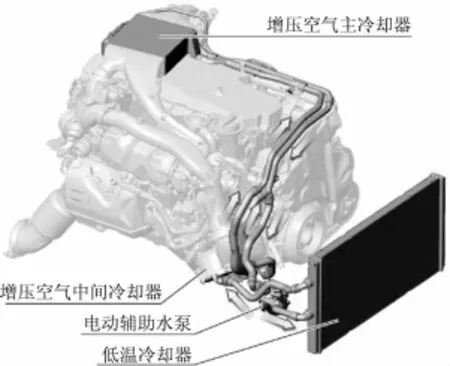

新型高功率柴油机的增压空气冷却系统必须满足上述要求。BMW公司在柴油机上首次采用两级间接增压空气冷却方案。其中,第1级集成在低压级的压气机壳体中,用于低压级与2个高压级之间增压空气的中间冷却;第2级是常规的增压空气冷却器,紧贴节气门,并横卧在发动机上方(图4)。

间接增压空气冷却的优点之一是涡轮增压器与增压空气冷却器能够近似刚性地连接。这一前提条件确保在较小的压力损失下能以最高0.4 MPa的绝对压力向气缸充气。若要连接到诸如水冷却器和辅助水泵等固定在汽车上的部件,只需采用横截面积较小的冷却水软管。

图4 两级增压空气冷却系统及空气管路

冷却液循环回路的增压空气支路是平行流过主冷却器和中间冷却器的。在汽车方面,仍沿用两级涡轮增压V8汽油机的低温冷却器和辅助水泵。流动经优化的用于增压空气冷却的水循环回路通过每根进出水管与主冷却液循环回路连接,因此,无需为低温循环回路再使用附加的平衡水箱。各子循环回路的相互关系示于图5。

图5 冷却液循环回路布置示意图

为在所有发动机运行状态下都达到最佳的增压空气温度,必须持续不断地测量增压空气和冷却液温度,将测得的温度值用于调节水泵和电子风扇。

在增压压力0.4 MPa及动态负荷并不小的情况下,所要求的增压空气冷却系统强度对增压空气冷却器的外形尺寸提出了较高的要求。出于这个原因,增压空气冷却器盒和所有压力侧的增压空气管路不采用塑料作为材料,而是用铸铝制成,因而该结构型式获得了出色的声学性能。铝管阻止了高频流动噪声的辐射,另一方面,由于紧凑的结构型式,增压空气冷却部件几乎完全处于内衬吸音材料的发动机舱盖之下。此外,间接增压空气冷却还有1个附加优点:冷却模块旁及汽车上在工作时非常刚性的增压空气软管不会传递发动机的振动。

这种增压空气冷却系统满足了所有配装新型高功率柴油机的车型对其外形尺寸的安装要求,因此,无需在发动机方面进行改变就能应用于5系、7系、X5及X6车型。

4 整车冷却系统

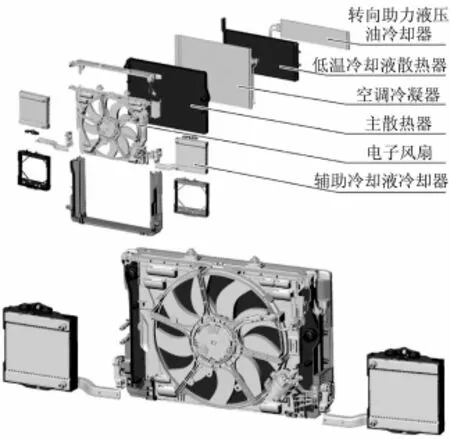

除了增压空气冷却系统的设计之外,还需为高温冷却循环回路提供相应的冷却能力,这对发动机开发提出了很大的挑战。在发动机最大功率范围内,包括增压空气冷却在内,汽车冷却系统的部件必须带走170 k W以上的热量。如图6所示,冷却模块由1个高温冷却液散热器构成,它包括集成式的变速器油冷却器、空调冷凝器、用于间接增压空气冷却的低温冷却液散热器、转向助力液压油冷却器,以及功率为0.85 k W的吸气式电子风扇。

图6 M550d型轿车上的冷却系统部件

除了布置在冷却模块主体部分的部件外,还应用了至少2个辅助冷却液冷却器,将其布置在车轮罩前,确保在所有的运行状态下都具有出色的热稳定性。图6作为实例示出了5系车型冷却部件的布置状况。

机械式水泵用于主冷却循环回路中冷却液的输送,它已被用于BMW公司其他6缸柴油机,并且无需做任何改变,作为对现有标准部件的补偿,可适用于所有配装新型高功率柴油机的车型。

5 废气装置

为了达到功率目标,相对于现今的两级涡轮增压机型,新机型的废气质量流量必须提高到1 400 kg/h以上,因此,不断优化废气装置和降低排气背压是采用具有3个涡轮增压器的新型两级增压机型达到功率目标的前提条件,将催化转化器和柴油颗粒捕集器(DPF)集成在共同的壳体中,并靠近发动机布置,这是BMW公司高性能柴油轿车的典型方案(图7)。

图7 带有隔音-绝热层的废气装置(热端)

由于对废气装置的各部件进行了压力损失模拟计算,因此,采取适当的措施就能达到0.05 MPa的压力损失目标值。将DPF的横截面积扩大约14%,从而降低排气背压,在所有配装新型柴油机的车型上都采用这种统一的几何尺寸。

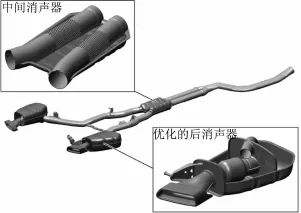

DPF采用在流动方向上分区涂敷催化剂的碳化硅结构型式。为了隔音和绝热,在DPF和催化转化器的共同外壳上覆上1层纤维衬板和带孔金属箔。这种结构型式除了能减小构件的噪声辐射之外,还能吸收发动机舱内的空气噪声。排气后处理系统中的传感器由DPF前后压差传感器、催化转化器氧传感器(集成在低压涡轮增压器上)、催化转化器前后的温度传感器,以及DPF后的氧传感器(仅欧6机型用)组成。固定在发动机上的前后废气装置之间设置具有宽广频率范围的金属波纹管隔振。为了优化排气背压,在X系列轿车废气装置冷端的后部应用8缸汽油机的两路废气装置(图8)。而在5系和7系轿车上,采用量产的“蓝天性能技术”,能够提前实现未来的欧6排放标准,其中采用了存储式氮氧化物催化转化器。

将5系轿车废气装置的后部分成两路,包括1个中间消声器,以及左右各1个后消声器,其尾管隔板的造型和颜色都是为新型BMW轿车柴油机顶级动力性能专门设计的。尾管或消声器的壁厚被减小到1.5 mm,这是声学性能与质量的最佳折中。与535d轿车相比,因废气质量流量增大而将尾管直径从65 mm加大到70 mm,由此产生的较大噪声辐射则主要由作为吸音器的中间消声器来补偿。除了声学效果之外,还特别重视有利于气体流动的吸音器设计。按照薄壳技术设计的带整体式吸音器的尾管谐振消声器是按1 300~1 800 r/min转速范围发动机3阶噪声设计的,它将DPF再生运行时发生的噪声降低到主观上无法察觉的程度,因为噪声的高频成分被吸音筒减少了。图9示出了5系轿车的整个废气装置。

图8 X5 40d和X5 M50d轿车废气装置的比较

图9 5系轿车废气装置的结构

6 整车试验结果

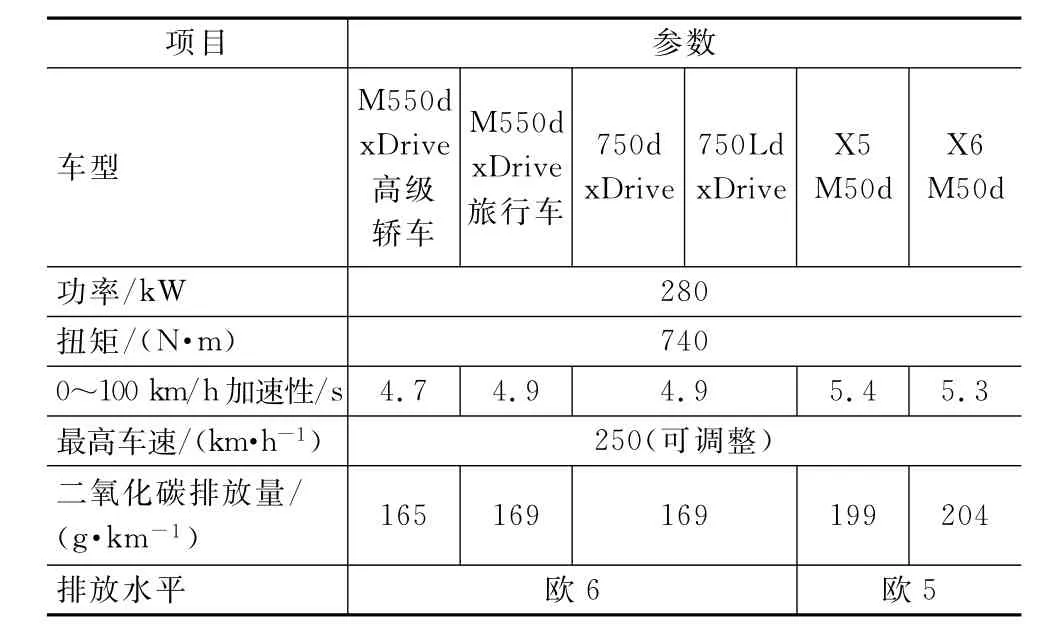

随着2012年9月750d x Drive型轿车进入市场,完善了配装新型BMW-3.0 L-6缸柴油机的车型系列。表1归纳了配装新型柴油机后车辆的行驶性能和废气排放数据。将运动型车的行驶性能与3.0 L柴油机低燃油耗的特性相结合是所有车型的突出特点。由于每种车型都批量应用了BMW全轮驱动系统x Drive,其加速性能达到了配装8缸涡轮增压汽油机的水平,而5系和7系轿车因批量使用了“蓝天性能技术”排气后处理系统,目前已提前达到了欧6排放标准。

表1 配装新型柴油机后车辆的行驶性能和排放数据

7 结语

装用3个涡轮增压器的新型TwinPower Turbo-3.0 L-6缸两级增压柴油机成为BMW公司轿车柴油机系列中的顶级机型。在开发时要满足不同汽车产品系列的要求是特别具有挑战性的工作,为寻找解决方案,从两方面着手,将汽车标准模块中的现有部件与对结构有重要意义的新开发部件巧妙结合,在开发过程中,该方法很好地贯彻了BMW高效动力学策略。

尤为突出的是两级间接增压空气冷却,以及5系和7系轿车所采用的废气装置,最终在达到欧6排放标准的同时,获得了最低的排气背压。

由于新型柴油机的进气系统、冷却系统及废气系统具有卓越的性能,即使在5系轿车上也能达到208 k W的最大功率,同时首次被配装在X5和X6车型上,以柴油机的动力性能达到了250 km/h的最高车速。

范明强 译自 MTZ,2012,73(11)

张 慰 编辑

2013-04-29)