电控增压器旁通阀的控制及诊断方法

翟霄雁,李 毅,路志强,孙广迪

(中国重型汽车集团汽车研究总院,山东 济南 250002)

随着国Ⅵ排放要求的提高,发动机本体和后处理系统都需要采用一些新技术来降低尾气中NOx、PM等有害气体成分的排放。其中增压压力控制就是发动机本体提高燃烧效率、降低排放的重要手段。传统增压压力控制采用机械式旁通阀。在高速高负荷工况下,增压压力超过一定值时旁通阀打开,部分废气经旁通阀直接进入排气管,降低涡轮转速,从而控制增压压力。采用这种方式,旁通阀只能在某些特定工况下打开,控制不够灵活,不能满足国Ⅵ发动机的控制要求[1],而电控增压器旁通阀不受这些限制,可以根据不同工况下增压压力的需求,灵活控制旁通阀的开度[2]。

1 控制策略

1.1 概述

增压器旁通阀总的控制策略如图1所示。对增压器旁通阀的控制根据各工况下的目标增压压力,采用前馈加反馈相结合的控制策略。开环值的设置使各工况下旁通阀开度有一个控制预值,避免仅靠闭环控制量变化过大。闭环控制功能使控制更加精确。开闭环控制功能可以根据工况实时选择采用开环控制还是开环+闭环的控制方式。监控功能对旁通阀的工作情况进行监控。最后得到旁通阀的目标开度,通过转换曲线转换为旁通阀的占空比。

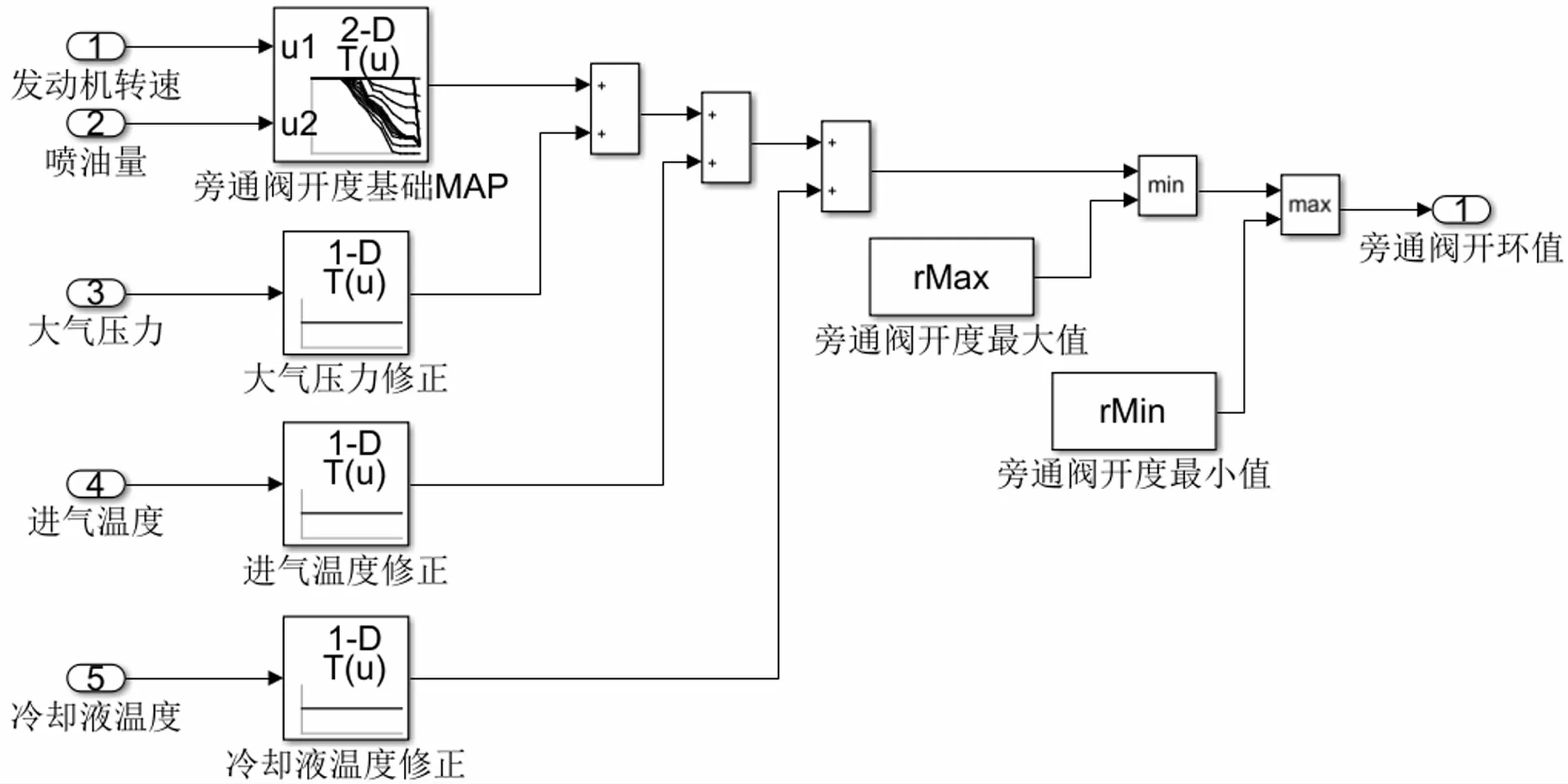

1.2 开环值计算

旁通阀开度的开环值基于当前工况下的发动机转速和油量来计算基本值,同时应用大气压力、进气温度和冷却液温度等参数进行修正,以保证增压压力控制满足一定的环境适应性。旁通阀开环值限制在旁通阀开度最大值和最小值之间。如图2所示。

1.3 闭环控制

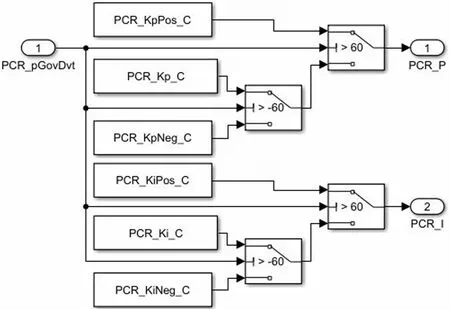

闭环控制采用闭环PID控制器模型,通过目标增压压力设定值与实际增压进气压力的控制偏差计算,经PID闭环控制来调整增压器旁通阀的开度。其中100%表示增压器在满负荷工作,而0%表示增压器在最小增压下工作。实际增压压力通过中冷后的进气压力传感器测得。

如图3所示,PID控制器根据控制偏差大小设置大信号和小信号两种控制参数,使控制精度更高,响应更快。

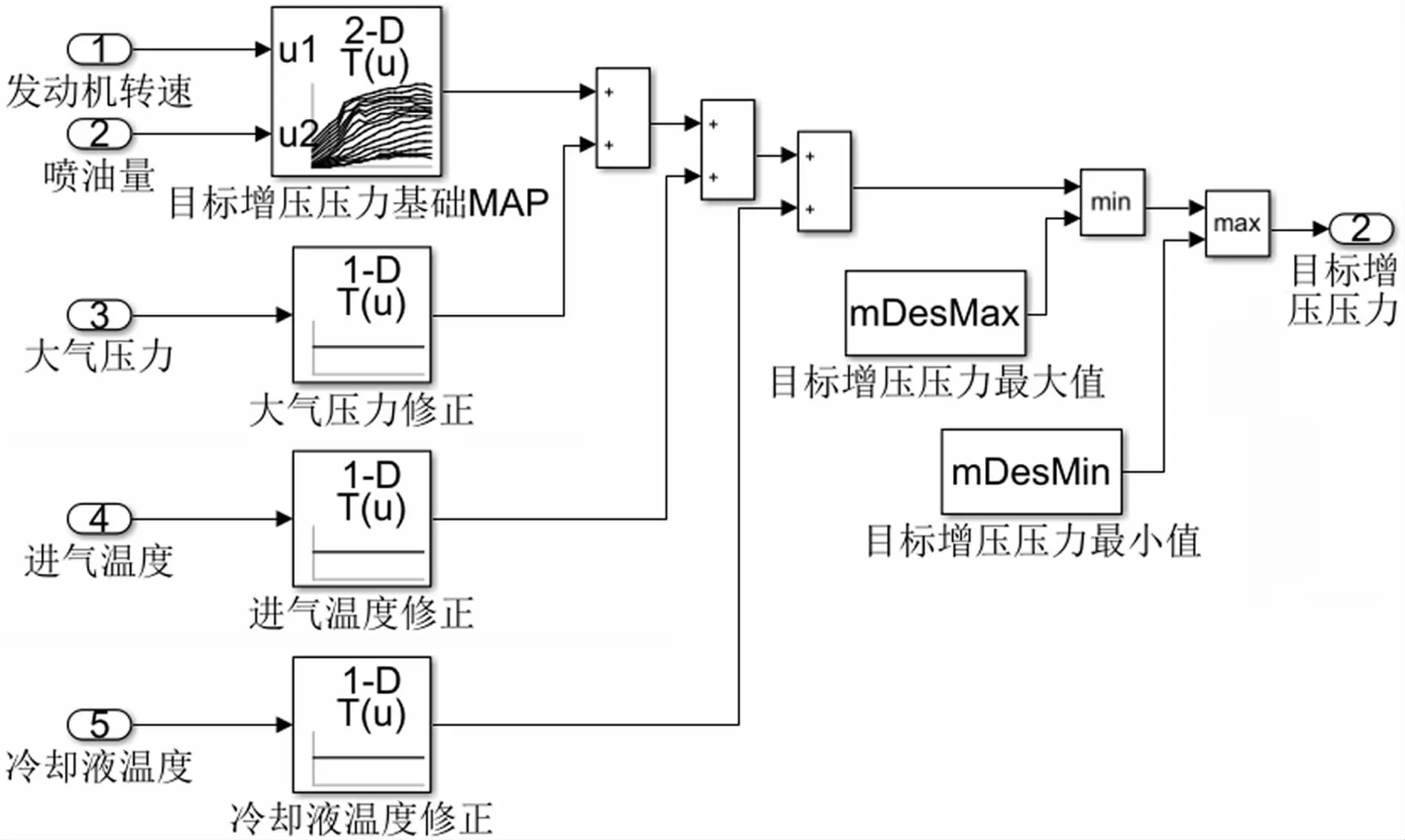

如图4所示,目标增压压力的计算是根据发动机的当前实时工况来动态调整设定值的。通过当前工况中发动机转速和实际喷油量确定增压压力的基本设置值,再根据进气温度、大气压力和冷却液温度等来对基本设定值进行动态修正,从而得到发动机在不同工况下需求的目标增压压力。

增压压力闭环控制值加上开环控制值,并经过保护限制,最终得到旁通阀目标开度值。

图1 增压器旁通阀控制策略

图2 旁通阀开度开环值计算

图3 PID控制参数选择

图4 目标增压压力计算

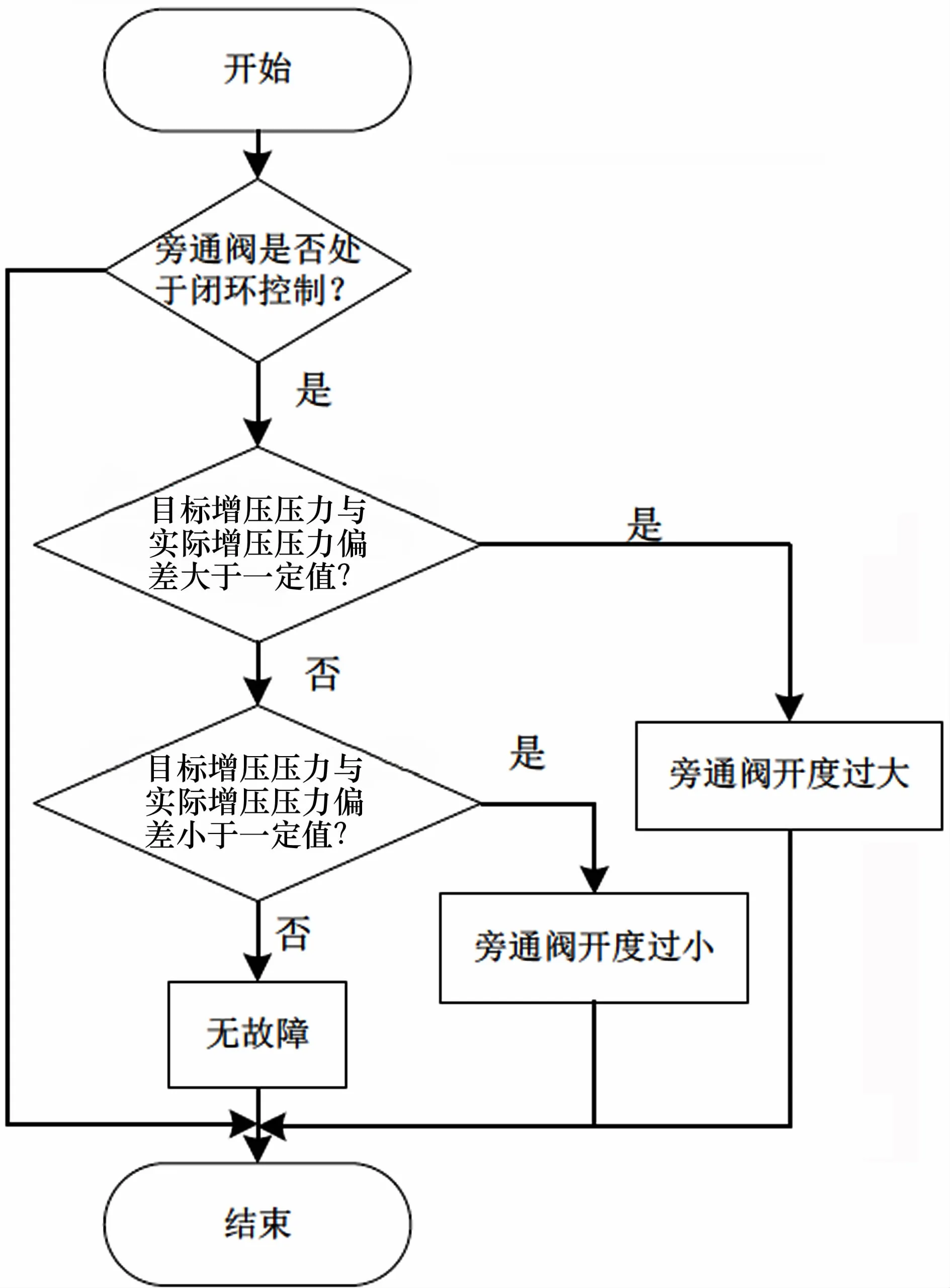

2 诊断策略

对增压器旁通阀的诊断根据目标增压压力与实际增压压力的偏差进行。增压器旁通阀开度直接影响增压压力的大小,如果增压器或旁通阀有故障,将造成实际增压压力与目标增压压力的偏差超过限制值。具体诊断步骤见图5。

1)判断旁通阀是否处于闭环控制状态。只有在闭环控制状态下才进行该诊断。

2)计算目标增压压力与实际增压压力的差值,当该差值大于允许的最大正偏差时,报旁通阀开度过大故障。

3)如果该差值没有大于允许的最大正偏差,判断该差值是否小于允许的最小负偏差。如果小于,报旁通阀开度过小故障。

图5 旁通阀诊断流程图

4)如果以上差值都在正常范围内,则增压系统无故障。

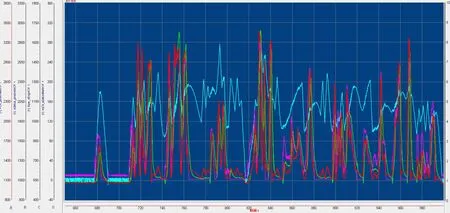

3 试验结果

图6为按照以上逻辑对增压压力的实际控制效果。其中红色曲线为目标增压压力,绿色曲线为实际增压压力,蓝色曲线为发动机转速,紫色曲线为实际喷油量。可见在工况实时变化时,实际增压压力能够达到目标增压压力的控制要求。

图6 实际测试结果