转炉溅渣护炉工程设计与实践

李子兴 张庭强

【摘要】合理地控制终渣成分、留渣量、出钢温度、以及枪位是获得溅渣护炉优质结果的决定性技术和必备程序。本文介绍了某集团溅渣护炉技术的健全与应用,利用调节整合终渣成分、碱度,给转炉的大面位置给予铁块实施填补,冷却凝固之后再进行溅渣,进而强化转炉产能与作业水平,缩减耐材成本,提升转炉炉龄。

【关键词】溅渣护炉;工程设计;实践

0.引言

转炉溅渣护炉技术的工程原理主要是在转炉出钢后,炉内必然会留有终渣,针对渣况进行相应的改质,利用高压氮气喷吹溅炉渣,把炉渣吹溅至炉壁,从而造成溅渣层。在进行下一炉的炼钢阶段,能够起到屏障炉衬,以此,来实现转炉长寿功能。炉龄属于转炉炼钢中技术、经济指标的集合。而高温、氧化的炉渣特性给炉衬所带来的机械冲刷与侵蚀是导致炉衬出现蚀损的重点原因。因此,为了延长炉龄就必须要对转炉溅渣技术开展相应研究开发。

1.转炉溅渣技术的优势

转炉溅渣技术尽可能地应用到了转炉终渣且利用氮气视作喷吹动力,毋庸讳言,这在转炉技术上无疑属于立竿见影的深远进步。对比与传统层面的干法喷补、火焰喷补、人工砌砖等手段,也更加科学、合理、可操作性强,一方面,转炉溅渣技术不但能够抑制炉衬砖表面氧化形成脱碳现象,还可以降低高温、氧化炉渣对于炉砖所形成的化学侵蚀及机械冲刷,最终起到保护炉衬砖,缩减耐火材料蚀损的整体速率。更为重要的是,可以缩小因为喷补技术所导致的材料耗损,极大的减轻了工人的劳动强度。另外,转炉溅渣技术也进一步提升了炉衬的使用年限,转炉作业率,该技术并不需要大量投资,能够良好的处理炼钢生产阶段中常常面临的生产率和生产成本之间的冲突。

2.转炉溅渣技术的原理

溅渣护炉技术是利用出钢前向炉渣中放进一定的富含MgO造渣剂,在出钢后通过高压氮气在四分钟内把将残剩的炉渣喷溅在全部转炉内衬表面上,以此,生成的炉渣保护层进而起到护炉的技术。某集团的铁水中富含Cr,炉渣冷却再结晶阶段,可以生成铬镁尖晶石等耐火物质,渣中可以形成弥散固相质点,以此,极大地加强了渣和炉衬之间的融合水平,起到了补炉的意义,进一步缓解了对于炉衬的侵蚀。

溅渣护炉的实际效果主要受到炉渣成分、黏度、喷吹枪位、时间、以及留渣量的影响。然而炉体大面部位面临装料影响导致的大坑无法通过溅渣护炉的技术实施修补。所以,炉衬的大面部位一般都需要通过专用补炉料进行填补,这也从另一层面上使得补炉时间开始延长,进而给转炉生产节奏带来干扰。

3.转炉溅渣护炉技术的改进

3.1终渣的选择

炉渣选择的关键需要选择科学的渣熔点。而对于炉渣熔点形成影响因素的决定性物质主要为FeO、MgO、以及炉渣碱度。假如渣熔点比较高,溅渣层在炉衬的预留时间就更长,从而直观地显现出溅渣水平,降低溅渣的频率,达到“多炉一溅”的先进目标。由于FeO十分容易和CaO、MnO等相关物质生成一些熔点比较低的物质,而且利用MgO与FeO的二元系相图能够知道,假如要提升MgO的含量就需要缩减FeO所形成的相对应的低熔点物质的量,能够有利于炉渣熔点的升华[1]。以溅渣护炉的角度看,这样转炉终渣C2S、C3S一齐相加能够有70%~75%。这一类化合物质无疑都属于高熔点物质,所以,对提升溅渣层的耐火度十分有利。但如果碱度一旦过高,那么冶炼时候就不太容易操控,反之还会左右脱磷、脱硫结局,导致原材料无味耗损,不仅如此,还会致使炉底上涨。

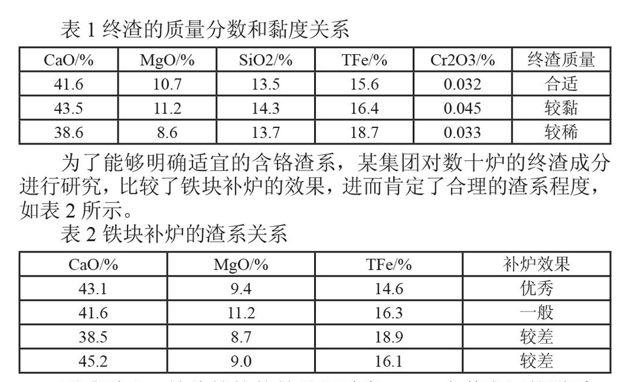

终渣的黏度随着渣中的FeO变化而变化,如果其含量上升则黏度降低;随着碱度的上升而上升。如表1所以,对铁块补大面技术而言,终渣不可过稀,稀渣粘附困难;而同样,稠渣也不可浸入,同样也无法粘附。所以,选择合适的炉渣极为重要。通过大量实践得知,单次倒炉的碱度控制在3.2上下的炉渣最为适宜。

表1 终渣的质量分数和黏度关系

CaO/% MgO/% SiO2/% TFe/% Cr2O3/% 终渣质量

41.6 10.7 13.5 15.6 0.032 合适

43.5 11.2 14.3 16.4 0.045 较黏

38.6 8.6 13.7 18.7 0.033 较稀

为了能够明确适宜的含铬渣系,某集团对数十炉的终渣成分进行研究,比较了铁块补炉的效果,进而肯定了合理的渣系程度,如表2所示。

表2铁块补炉的渣系关系

CaO/% MgO/% TFe/% 补炉效果

43.1 9.4 14.6 优秀

41.6 11.2 16.3 一般

38.5 8.7 18.9 较差

45.2 9.0 16.1 较差

不难看出,铁块补炉的效果和碱度、TFe有着密切的联系,碱度正好,终渣氧化性不高的状态,补炉效果最好。这个时候终渣流动性良好,可侵进铁块内部并且和炉壁产生一种优秀的共晶体,终渣在冷却凝固阶段生成熔点比较高的铬镁尖晶石,对炉衬的保护起到了十分明显的帮助。一旦炉渣黏度比较高时,流动性不佳,铁块和炉壁无法黏贴结实,导致溅渣时出现脱落,效果不佳。

3.2出钢温度

假如在对溅渣护炉工艺展开加工后,出钢温度的对于炉龄的影响是显而易见的。出钢温度发生降低,那么,炉龄和出钢温度联系则为:N=208 529~12 019 t[2]。在同样的溅渣技术背景下,出钢温度每降低1°,那么将提升121炉炉龄。因此,科学、合理地操控转炉的出钢温度,对于采用溅渣护炉工艺的转炉来说,具有重大意义。

3.3终渣TFe的控制

终渣TFe对于补炉效果造成的影響,主要是TFe可以和终渣中的CaO、MgO、SiO2、Cr2O3等结合后产生一种低熔点的共晶化合物,最终导致铁块补炉效果不尽如人意。另外,终渣中FeO含量较高,推动了炉衬砖脱碳,推动炉渣向炉衬渗透,进一步致使衬托出现蚀损。通过实践发现,如果终点碳控制在0.1%,那么终渣FeO含量则处于15-17%之间,假如产生后吹,终渣的氧化铁就会飙升至20%,显然,这一阶段的炉渣就不可通过铁块进行补炉[3]。通过轻烧白云石取代一些石灰造渣,提升终渣中MgO含量,使其处于饱和状态,能够高效地降低炉渣对炉衬的侵蚀。

3.4转炉溅渣护炉实践操作要点

在常规吹炼状态下,如果钢水并没有产生严重的过氧化现象,就能够实施溅渣护炉操作。实践操作要点流程为:第一,转炉出钢,明确没有钢水残留,余渣不;第二,将转炉摇到零位;第三,将氮氧切换阀打开到氮气部分;第四,在吹氮阶段,可以缓慢的防治550-800kg菱镁球,倘若终渣比较稀则用生白云石取代;第五,吹氮后,假如在渣中观察出炉口有红渣溅出,则课解释为溅渣已至炉帽位置。

4.结语

综上所述,可以肯定的是,自开展转炉溅渣护炉技术以来,我国在制造业上已经获得了举世瞩目的成绩。尤其,在复吹转炉层面上的溅渣护炉技术已经迈进了全球前列。但是,即便如此,也还存在着一定不足,例如,调渣剂择取并不科学,调渣工艺尚不可按照炉渣成分进行动态整合、溅渣氮气源供给存疑,无法确保足量的溅渣频率。所以,在未来,更应当以上述问题为研究方向,对炉渣进行工艺整合,力争实现动态及时调渣,为我国经济发展与建设提供巨大的贡献。

【参考文献】

[1]刘浏.转炉溅渣护炉系统优化技术基础理论[J].钢铁,2013,19(3):84-86.

[2]文永才,杨素波,张大德.攀钢半钢炼钢转炉溅渣护炉技术研究[J].钢铁,20013,38(2):16-18.

[3]白瑞国,张兴利,乔海林.20吨氧气顶吹转炉溅渣护炉工艺研究[J].河北冶金,2013,116(2):45-49.