330MW亚临界汽包炉整套期间燃烧调整

宋文强 段宝

【摘要】针对国华惠州热电分公司1100t/h亚临界压力汽包炉,在阐述锅炉运行的经济性特点基础上, 分析了在整套调试期间氧量、炉膛—风箱压差、燃烬风风量、燃烧器摆角开度、一次风风速、煤粉细度和磨煤机组合方式等对锅炉经济性的影响, 提出了燃烧优化调整后的运行方式, 为同类型锅炉提高经济性提供参考。

【关键词】330MW亚临界汽包炉;燃煤机组;整套启动;燃烧调整;锅炉热效率

前言

锅炉随着电力体制改革的展开以及竞价上网政策的实施, 电厂运行的经济性指标变得越来越重要。在国华惠州热电分公司1号机组整套运行期间,进行了燃烧优化调整试验,以寻求锅炉最佳运行方式,提高锅炉运行的安全性和经济性。通过改变氧量、炉膛—风箱压差、燃烬风风量、燃烧器摆角开度、一次风风速、煤粉细度和磨煤机组合方式等单因素试验, 基本摸清了该炉的运行经济性特點, 为机组安全经济运行提供了依据。经调整试验使飞灰和炉渣可燃物降低, 锅炉热效率得到了提高。

1. 机组技术参数

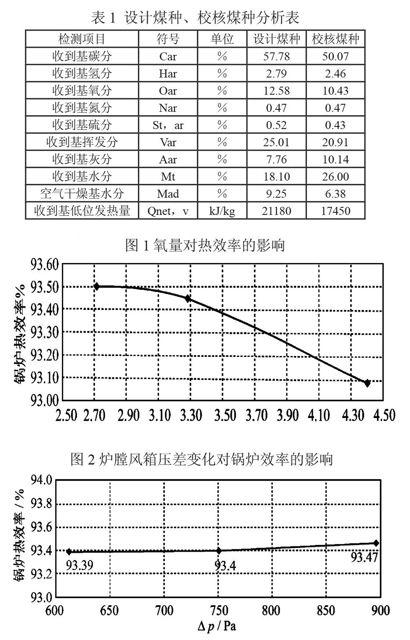

国华惠州热电分公司2×330MW 机组为亚临界压力一次中间再热自然循环锅炉。亚临界参数、自然循环、单汽包、单炉膛平衡通风、四角切圆燃烧、一次中间再热、平衡通风、燃烧器摆动调温、全钢构架(主副双钢架)∏型汽包炉、固态排渣、煤粉炉,空气预热器采用三分仓回转式(容克式)预热器。烟气设置脱硫和脱硝处理装置,配置5 台中速磨。本工程采用燃烧器四角布置,切向燃烧方式,制粉系统采用5 台中速磨直吹式系统,燃用烟煤,针对烟煤的特性,采用先进技术,对燃烧器系统进行优化设计,采用二段式八组四角切圆燃烧器,着重解决烟煤的易结渣性、低负荷稳燃、燃尽、防止水冷壁高温腐蚀、防止严重结渣、降低 NOx 排放量等诸技术问题。上段燃烧器设置2 层煤粉喷嘴,1 层油枪;下段燃烧器设置 3 层煤粉喷嘴,2 层油枪。本工程点火方式为二级点火,即高能点火器→轻油→煤粉。本系统介质为#0轻柴油,雾化方式为简单机械雾化,燃烧器风箱中设有 3 层共12 支简单机械雾化油枪,油枪总出力为30%BMCR。每支油枪配有20J 高能点火器一套,点火时由进退机构控制。主要用于低负载稳燃特别是紧急工况时的稳燃,保证锅炉燃烧稳定,设计、校核煤种见下表1。

表1 设计煤种、校核煤种分析表

检测项目 符号 单位 设计煤种 校核煤种

收到基碳分 Car % 57.78 50.07

收到基氢分 Har % 2.79 2.46

收到基氧分 Oar % 12.58 10.43

收到基氮分 Nar % 0.47 0.47

收到基硫分 St,ar % 0.52 0.43

收到基挥发分 Var % 25.01 20.91

收到基灰分 Aar % 7.76 10.14

收到基水分 Mt % 18.10 26.00

空气干燥基水分 Mad % 9.25 6.38

收到基低位发热量 Qnet,v kJ/kg 21180 17450

2. 影响锅炉热效率的因素分析

2.1 氧量

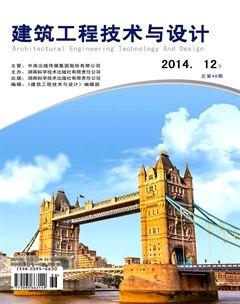

入炉总风量的大小与锅炉热效率的高低密切相关, 总风量过大会使排烟热损失增加;总风量过小,则会使煤粉燃烧不充分,烟气中CO含量、飞灰可燃物含量和炉渣可燃物含量增加,致使化学和机械未完全燃烧损失增加;总风量的大小也对主汽温和再热汽温产生影响,因此选取合理的入炉总风量,可使总的热损失最小,锅炉热效率达到最高,同时在低负荷时又能保持较高的汽温。在330MW 负荷下,保持锅炉所有运行条件不变,只是在CRT上设置不同的氧量,并通过自动调节实现空气预热器前不同的氧量,修正后热效率试验结果见图1。其中N、W(O2 )、Q2、G分别表示机组负荷、空预器前氧量、排烟热损失和锅炉效率,下表同。在330 MW工况,投运 5层煤粉喷嘴(ABCDE磨煤机) 的情况下,通过改变省煤器出口氧量,维持其它参数不变。

图1 氧量对热效率的影响

从图1可以看出:当 O2=2.7 %时的锅炉效率高于O2=4.5 %时约0.45%,说明在省煤器出口氧量增加的情况下,降低的灰渣中未燃尽碳热损失无法弥补因排放烟气量增大导致的锅炉热损失增大。通过试验可知:在机组高负荷时维持3.0 %的省煤器出口氧量就可以取得较高的效率。

2.2 炉膛—风箱压差Δp(Pa)

在锅炉负荷与炉膛出口氧量不变的条件下, 炉膛—风箱压差的高低关系到辅助风、燃料风和燃烬风彼此间风量的比例,比例大小对煤粉燃烧的稳定性、燃烬性及NOx的排放量有极大的影响, 因此选择合理的炉膛—风箱压差, 会提高锅炉的安全性和经济性。在330MW负荷下试验,维持给煤量、一次风量、OFA风挡板开度、SOFA风挡板开度、燃料风挡板开度、投运燃烧器及其摆动角度不变 ,增加炉膛、风箱压差,如图2。

图2 炉膛风箱压差变化对锅炉效率的影响

从图2 可知,随着炉膛、风箱压差逐步增加,锅炉灰渣中未燃尽碳热损失基本不变 ,对锅炉效率的影响不大。炉膛—风箱压差增大,意味着辅助风风量减少、燃料风风量增加。燃料风风速的提高,使得煤粉燃烧推后,火焰拉长,燃烧时间缩短,飞灰可燃物含量上升,同时燃料风风速的增加,减少了煤粉颗粒的离析, 使炉渣可燃物含量减少最终表现为热效率变化不大。

2.3 燃烬风风量

燃烧器最上3层为燃烬风喷口,燃烬风的作用是实现分级燃烧,减少热力型NOx生成,补充燃烧后期所需氧。燃烬风风量的大小影响NOx的排放量和碳粒子的燃烬程度。此项试验只考虑燃烬风风量对锅炉燃烧的影响。分别在280 MW、330MW 负荷下,保持锅炉其它运行参数不变, 同时改变3层燃烬风风门挡板开度a,实现燃烬风风量的变化,试验结果见表2。由结果可知,280MW负荷时,由于总风量小,燃烬风风门挡板开度开大,燃料风和辅助风风量减少,使燃烧前期供氧不足,托不住大颗粒煤粉, 炉渣可燃物含量较大;330MW负荷时,燃烬风风量的变化对煤粉燃烧影响不大,飞灰可燃物含量和炉渣可燃物含量变化不大。当燃烬风风门挡板开度由全开到全关,炉膛—风箱压差由0.93kPa提高到1.06kPa,燃料风、辅助风风量相应增加,炉渣可燃物质量分数从7.32%降低到5.52%。

表2 燃烬风风量对热效率的影响

N/MW a/% W(O2 )/% Q2/% Q4/% G/%

280 0 3. 18 4. 54 0.71 94.21

280 40 3. 10 4. 96 0.74 93.80

280 100 3. 01 4. 68 0.91 93.87

330 76 2. 83 4. 85 0.19 94.56

330 100 2. 92 5. 23 0.21 94.16

2.4 燃烧器摆角

燃烧器喷嘴设计为上下摆动, 主要是通过改变炉膛火焰中心高度调节再热汽温和过热汽温,但火焰中心高度的改变对煤粉燃烬产生一定影响。在330MW负荷和ABCDE磨煤机运行条件下,仅改变燃烧器喷嘴摆角A,测量不同摆角时的锅炉热效率,并记录汽温和减温水量。结果见表3。

表3 燃烧器摆角对热效率的影响

N/MW A/% W(O2 )/% G/%

330 5 3.19 93.77

330 15 3.25 94.15

由表3可知, 燃烧器向上摆动,飞灰可燃物增加,锅炉效率降低,减温水量增加。当摆角由5%抬高到15%,省煤器出口氧量由5%升高至15%,锅炉效率由93.77%升高到94.15%,锅炉效率升高0.38%。由此可见,燃烧器摆角的变化对锅炉效率影响作用明显。

2.5 一次风风速

机组带330 MW负荷,锅炉其它运行参数不变,通过改变磨煤机入口风量来改变一次风喷嘴风速。由于受制粉系统的限制,一次风风速很难大范围变化,因此只有2个一次风风速的对比。一次风风速由29.4m/s降低到27.2m/s,锅炉热效率几乎没有变化,这说明一次风风速在小范围内变化对鍋炉热效率没有多大影响。

3. 结语

在上述分析的基础上, 根据锅炉实际运行情况,最终燃烧优化结果如下:

3.1 综合考虑锅炉热效率和汽温变化,适当提高省煤器出口氧量,有利于避免或减轻炉膛受热面结渣。锅炉的运行氧量的合理选取是提高锅炉效率和达到环保排放的保证。建议在250、280、330MW 负荷下表盘氧量控制在4.5%、3.4%、3.0%;

3.2 炉膛大风箱的压差的合理控制使得主燃烧器和SOFA燃烧区域的燃烧份额发生变化,随着炉膛大风箱的压差的提高,主燃烧器区域的燃烧份额有所降低,体现出锅炉高度方向燃烧分级的效果,结合锅炉效率和排放及达到控制炉膛出口烟气温度的作用,在300MW以上负荷自动控制中设定炉膛—风箱压差为0.9~1.0kPa 是合适的,这样锅炉效率较高,送风系统阻力也较低,锅炉运行更经济;

3.3 机组负荷较低时应关小燃烬风风门挡板, 以取得较高的燃烧效率;

3.4 磨煤机不同组合方式对汽温的影响是明显的,运行中应适当调整磨煤机的投运方式以满足汽温的要求。对于国华惠州热电分公司1号锅炉来讲,由于煤质较差,四台磨无法满足带满负荷的要求,在330MW负荷时须五台磨全部投运,这就使得每台磨所带煤量有了更好的调节裕度,在目前设备与燃煤条件较好情况下,锅炉按照调整后的参数运行,热效率提高了0.59%,达到了节能降耗的目的。这对同类型机组锅炉来讲, 具有一定的借鉴意义。

【参考文献】

[1] 高建林,单英雷.600MW超临界机组过热汽温控制系统分析.2008(1)

[2] 杨震,庄恩如,曹子栋.600 MW超临界直流锅炉的燃烧调整试验,动力工程.2007(8)

[3] 国华惠州热电分公司2×330MW机组锅炉说明书