PVD大厚度CrN涂层海水环境摩擦学性能研究

单 磊 陈 罡 陈乐平 陈 健

海洋装备中的一些关键摩擦副零部件,必须在海水环境中工作[1,2]。其可靠性和使用寿命在很大程度上取决于它们在海洋环境中的摩擦学性能。而PVD涂层具有良好的润滑和防护效果,是提高这些零部件在海水中使用寿命的最有效方法之一。近年来,CrN涂层由于其高硬度、良好的耐磨性和耐蚀性,在工业上有了广泛的应用。例如,CrN涂层可以提高在泥浆中的抗冲蚀性以及提高304不锈钢在3.5wt%NaCl溶液中的耐蚀性。然而,CrN涂层在海水中摩擦学行为的研究较为稀少。本文探讨了在人工海水中的TiN、TiCN和rN涂层摩擦学性能,分析了涂层在大气、蒸馏水和人工海水的摩擦磨损行为,以及不同介质对涂层的摩擦学性能的影响。

1 试验部分

1.1 涂层的制备和表征

试验采用316L不锈钢 (30mm×20mm×2mm)和硅片 (30mm×0.8mm)作为基片。涂层的制备和表征详见《中国表面工程》2013年第6期,TiN、TiCN和CrN涂层在海水环境下的摩擦学性能[3]。

1.2 摩擦学试验

磨损试验采用往复式球-盘摩擦试验机,测试时室温约20±5℃和相对湿度为60±5%。碳化钨钢球作为对磨球,直径为3mm,表面粗糙度为53nm和硬度约为15 GPa。测试条件:滑动频率为5Hz,恒定负载5N和滑动行程5mm,并连续记录测试过程中的摩擦系数,摩擦持续时间为1小时。磨痕深度剖面由Alpha-Step IQ轮廓仪测试获得,磨损率W根据经典磨损方程计算获得:

S是滑动距离,L是加载的垂直力。

人工海水根据标准ASTM D 1141-98制备,化学成分见表1。

表1 人工的化学成分

2 结果与讨论

2.1 涂层的微观结构

图1为涂层的表面和截面形貌图。由图1a可以发现很多白色的大颗粒散乱地分布在涂层的表面,这些大颗粒的形状不规则且有些大颗粒贯穿涂层的表面。同时也发现一些微小的凹坑无规律地分布在涂层的表面。由图1b为涂层脆断面的形貌图,可看出 CrN涂层在生长方向柱状晶特征较为明显,结构较为致密,厚度约为7 m。

图1 涂层的表面和截面形貌

2.2 机械性能

图2为涂层的纳米硬度和弹性模量测试结果图。由图可以看出涂层硬度和弹性模量的值分别为26.4 GPa和457GPa。基片对硬度有明显影响,随着压痕深度增加,硬度减小。对于应用于摩擦学的涂层,H3/E2的比值是预测涂层机械磨损性能的重要参数。而该涂层的这个数值大于0.1,预示着该涂层具有良好的抵抗塑性变形的能力。

图2 涂层的纳米硬度和弹性模量

2.3 摩擦性能

图3为CrN涂层和316L与WC球对磨在不同环境中的摩擦行为。在大气环境下(图3a),CrN涂层的摩擦系数先迅速增加,约150秒后达到相对稳定磨损阶段。在蒸馏水和人工海水中(图3b、c),涂层的摩擦系数具有类似的特征:第一部分摩擦系数快速增长,这是磨合期的表现;第二部分表现为系数明显降低。在磨合期后摩擦系数降低是由球和涂层的磨损急剧增加形成的,磨损导致摩擦副之间的界面变得平滑。

图3 CrN涂层和316L在各环境中的摩擦系数曲线

如图4所示,大气中的平均摩擦系数高于蒸馏水和人工海水中的,这可归因于摩擦副吸附水分子,一定程度提供了边界润滑作用。此外,润滑介质包裹的磨粒可以作为滚动的球,使得摩擦过程更加平滑。海水中的摩擦系数略低于蒸馏水中,这是因为当滑动摩擦时,海水中活跃的离子将和表面涂层和对磨球的元素反应,形成含氧化物,氯化物,Mg(OH)2和CaCO3的润滑剂[4]。因此,海水中的摩擦系数低于蒸馏水中。由图4可以看出,涂层的摩擦系数在每种环境下都明显低于未镀膜的316L。

2.4 磨损特性

图4 涂层和316L在各环境中的平均摩擦系数

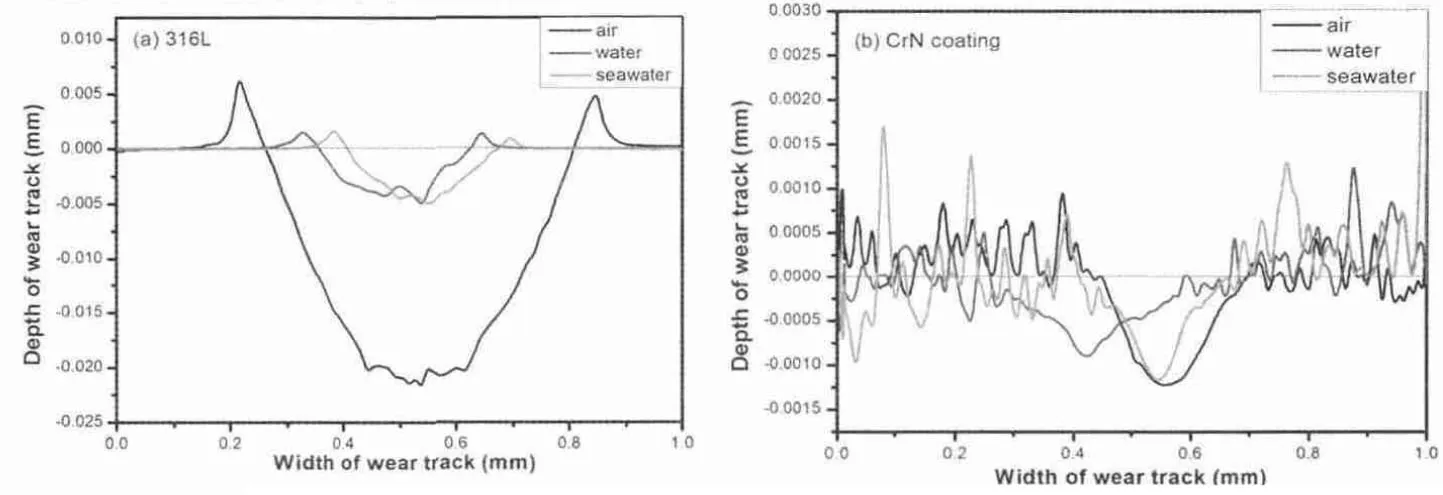

图5为CrN涂层和316L在大气、蒸馏水和海水中摩擦实验后磨痕的横截面。如图5a所示,在大气中磨痕深度远比在水和海水大,这是由于在空气中的高摩擦系数导致的。并且在海水中的最大磨痕深度略高于蒸馏水中,这是由于海水中的腐蚀和摩擦腐蚀反应而形成的。而对于CrN涂层,发现在三个环境中的磨痕深度区别不明显。同时发现海水中的磨痕深度高于蒸馏水,这可能主要由于海水中的摩擦副的摩擦腐蚀形成的。海水的腐蚀性对涂层的键合有破坏作用,使得磨损片在摩擦过程中可以很容易地剥离涂层。因此,海水环境中形成了更深的磨痕。然而,在蒸馏水的磨痕宽度比海水更宽,这来自于蒸馏水中更大的接触面积形成的。由于蒸馏水中较大的摩擦系数导致剪切应力更大,从而使接触面积较大。比较图5a和b,明显可以看出涂层的磨痕深度远小于316L的磨痕深度。

从图6可以看出CrN涂层的磨损率在三种环境下都比316L低得多,这可以归因于CrN涂层较高的硬度和较低的摩擦系数。涂层在蒸馏水中的磨损率略低于空气中,这是因为蒸馏水中摩擦系数较低。水对磨损率的影响具有双面性,一方面可以通过加速微裂缝增长而导致高磨损效果,另一方面可以形成边界润滑而降低摩擦系数导致低磨损率。这说明该CrN涂层在水中的磨损机制主要为磨粒磨损。在海水中,CrN涂层磨损率(包括在海水中腐蚀的阳极溶解)低于蒸馏水。在海水中的摩擦磨损系统是一个典型的磨蚀过程,在这个过程中磨损和腐蚀共同通过机械和化学弱化材料。在海水中高浓度的氯离子,对钝化层(主要含有铬,氮和氧元素)有强烈的破坏作用,在快速滑动摩擦的作用下,它可以很容易地分解并产生新的摩擦界面,暴露于腐蚀性环境下,进一步加速磨损。腐蚀性的介质使涂层活化,加速滑动过程中的阳极溶解,磨损量增大(腐蚀加速磨损)。增加的磨损导致更多的缺陷,使腐蚀速度加快。结果腐蚀和磨损之间的协同效应导致海水中的磨损率较高。然而,海水的摩擦系数低于蒸馏水,这会导致较低的磨损率。由于CrN涂层在氯离子溶液具有良好的抗腐蚀性,因此磨粒磨损起主导作用,使得通过腐蚀或摩擦造成的腐蚀磨损量相对较低。此外,具有结构致密的厚的CrN涂层可以提高抗腐蚀性。因此具有良好的耐腐蚀性的材料在海水中比在蒸馏水有更低的磨损率,这与其他文献的结论是一致的[5]。

图5 316L和CrN涂层在各环境中磨痕的截面轮廓

图6 316L和CrN涂层在各环境中的磨损率

3 结论

本文研究了CrN涂层在大气、蒸馏水和海水环境中的摩擦磨损性能,其主要结论如下:

1)CrN涂层在海水中的摩擦系数低于空气和蒸馏水,这是由于流体动力润滑和良好的润滑介质(主要含氧化物,氯化物,氢氧化镁和碳酸钙。

2)涂层在人工海水中的磨损率低于蒸馏水和空气,这是因为较低的摩擦系数和良好的耐蚀性而导致的。

3)相比于未镀膜的316L不锈钢,CrN涂层在海水中的摩擦系数和磨损率大大降低。

[1]Cui G,Bi Q,Zhu S,et al.Tribological properties of bronze–graphite composites under sea water condition[J].Tribology International,2012,5376-86.

[2]Nie S L,Huang G H,Li Y P.Tribological study on hydrostatic slipper bearing with annular orifice damper for water hydraulic axial piston motor[J].Tribology International,2006,39(11):1342-1354.

[3]单磊,王永欣,李金龙等.TiN、TiCN和CrN涂层在海水环境下的摩擦学性能[J].中国表面工程,2013,26(6):86-92.

[4]Wang J,Yan F,Xue Q.Tribological behavior of PTFE sliding against steel in sea water[J].Wear,2009,267(9):1634-1641.

[5]Wang J,Chen J,Chen B,et al.Wear behaviors and wear mechanisms of several alloys under simulated deep-sea environment covering seawater hydrostatic pressure[J].Tribology International,2012,56(0):38-46.

——纪念摩擦学创始人乔斯特博士诞生100周年