多晶硅副产物四氯化硅的综合应用研究进展*

赵 云,但建明,洪成林

(省部共建国家重点实验室培育基地,石河子大学化学化工学院,新疆生产建设兵团化工绿色过程重点实验室,新疆石河子 832000)

随着全球光伏产业的迅猛发展,多晶硅产业发展迅速。据统计,2011年,中国多晶硅产量达到8.2万t,居世界首位,初步解决了国内多晶硅供应瓶颈问题,奠定了光伏产业发展的基础。截至2012年底,中国多晶硅产能约18万t/a,国内消费14.3万t/a,如果下游企业产能全部释放,将消耗多晶硅20余万t/a[1]。工业和信息化部2012年发布的《太阳能光伏产业“十二五”发展规划》中将高纯多晶硅列为“十二五”发展的重点,并指出:支持骨干企业做优做强,到2015年多晶硅领先企业产能达到5万t级,骨干企业产能达到万t级水平。因此,大力发展太阳能光伏产业是保障中国能源供应、建设低碳社会、推动经济结构调整、培育战略性新兴产业的重要方向。目前,国内生产多晶硅多采用改良西门子法,而此法每生产1 t多晶硅将会产生10~15 t左右的副产物四氯化硅(SiCl4),若直接排放,将严重污染环境。党的“十八大”将“四位一体”拓展为包括生态文明建设的“五位一体”,提出“永葆碧水蓝天,继续着力加强生态保护”的口号。同时,面对国内“资源约束趋紧”的严峻形势,SiCl4传统贴钱“外包”的处理方式现已改变,越来越多的企业视其为一种潜在的资源,开发其向三氯氢硅、白炭黑、硅酸酯类、光纤原料高纯SiCl4等的转化技术路线。因此,经济、安全、环保、资源化利用SiCl4,是企业实现节能减排和循环利用的关键,同时也是企业面临的重大技术难题。综合目前行业对SiCl4的应用方式,主要包括以下几个方面。

1 SiCl4氢化还原制备三氯氢硅

在一定条件下,SiCl4与H2可以还原制备三氯氢硅(SiHCl3)。此工艺不仅有效地将SiCl4“变废为宝”,避免了二次污染,而且得到了多晶硅生产原料SiHCl3和HCl,极大地降低了多晶硅企业原料购置成本,提高了企业的竞争力。氢化还原工艺使多晶硅企业实现了真正意义上的绿色闭路循环,意义重大[2]。

根据氢化工艺的发展历程,可将氢化工艺分为以下5种:热氢化、催化氢化、冷氢化、氯氢化和等离子体氢化。

1.1 热氢化工艺

热氢化是目前国内外多晶硅企业处理SiCl4的主要工艺,以SiCl4和H2为原料,物质的量比为(2~4)∶1,混合预热至 130~300 ℃,送入氢化炉(采用高纯石墨棒作加热材料,温度为1250℃,压力为0.6 MPa左右),氢化还原,其反应方程式如下:

原料以气体的形式进入氢化炉,杂质引入少,产物易分离。但SiCl4转化率低,仅为18%~25%;工艺流程复杂;反应温度高,能耗较高;高纯石墨作加热材料,损耗较大,成本较高,其在高温下与SiCl4和H2可能发生副反应,生成氯代烷烃,影响SiHCl3纯度。

围绕热氢化过程中存在的问题,可从以下4方面着手:1)优化工艺参数,提高SiCl4的转化率。唐前正等[3]对热氢化过程中相关工艺参数进行了研究:SiCl4和 H2物质的量比为(0.15~0.4)∶1,流速分别为2300~3500 kg/h、1100~1500 Nm3/h,温度和压力分别为 1000~1300 ℃、0.3~0.6 MPa,将 SiCl4转化率提高到32%。2)改进工艺设备,利用反应余热。德国瓦克化学有限公司对热氢化装置进行了改进,新增热交换器,取代原有的SiCl4气化装置,较好地利用了反应余热。3)研发替代型发热体。吕国平等[4]将传统石墨发热体改为由坯体、基体和表面碳化硅涂层构成,解决了Si粉沉积在发热体上导致发热体之间放电的问题,增强了发热体耐腐蚀和抗冲击能力,延长了使用寿命。4)开发大型节能热氢化炉,降低单位电耗,增加处理量。美国GTSolarIncorporated公司开发的第二代高压热氢化炉和新型加热体,大幅降低了单位能耗[平均电耗为 0.6kW·h/kg(TCS)],将单台热氢化炉的转化效率提高到18%以上,意义重大。

热氢化作为传统的氢化还原技术,工艺相对成熟,但能耗较高,设备磨损大,SiCl4转化率低,将会被以下工艺慢慢取代,目前国内许多大型企业正在进行相关设备的改装。

1.2 催化氢化工艺

催化氢化是在热氢化的基础上,将SiCl4和H2的混合气通过催化剂床层,进行反应,制备SiHCl3的技术。

此工艺在热氢化基础上,通过引入催化剂,降低了氢化过程的能垒和所需能量,显著降低了反应温度,极大地提高了SiCl4转化率,而且兼具热氢化反应压力低、产物易分离等优点。但对原料SiCl4和H2的纯度要求较高,催化剂易失活。

针对催化氢化工艺中存在的问题,岳晓宁等[5]对催化氢化合成SiHCl3的机理进行了研究,发现加入催化剂,可在较温和的条件下进行反应,但对原料SiCl4和 H2纯度要求较高;Lee Ju Young 等[6]在性能较为稳定的碳基催化剂下制备SiHCl3,明显提高了SiCl4转化率,同样对原料纯度要求较高;Long Yuqian等[7]采用固定床催化法筛选出负载在HZSM-5上的BaCl2作催化剂催化氢化SiCl4,反应温度为850℃,转化率可达20.20%,选择性可达83.01%,此种催化剂极具工业应用前景,同样对原料纯度要求较高。

因此,寻求一种能在SiCl4和H2纯度要求不高的情况下仍能保持较长时间活性的催化剂是催化氢化技术的关键。

1.3 冷氢化工艺

冷氢化工艺主要由TCS合成、尾气回收(干法)和精馏3个部分组成,与改良西门子法工艺有诸多相似之处。冷氢化是在低温、高压条件下,以H2、Si、SiCl4为原料,反应温度和压力分别为500~600℃、1.5~3.5 MPa,SiCl4转化率为 17%~20%。 引入催化剂,可将SiCl4转化率提高至25%左右,其反应方程式如下:

相比热氢化工艺,冷氢化工艺装置简单,占地小,投资少;反应温度低,能耗低,操作稳定;对原料纯度要求不高,SiCl4转化率高。但反应压力较高,设备磨损严重,存在安全隐患,此外,Si粉加料困难,操作难度大。

针对冷氢化工艺中存在的问题,可从以下两方面着手:1)实现较低压力下获得较高的SiCl4转化率。沈祖祥[8]在冷氢化工艺基础上,提出以镍基催化剂代替传统的铜基或铁基催化剂,SiCl4转化率提高到30%,极大地降低了反应压力,减少了设备维护和更新费用。2)改进进料装置,延长使用寿命,减少安全隐患。张日清等[9]改进了SiCl4的进料方式,在Si粉活化器和氢化反应器之间的连接管道上增设3个独立的阀门,阀门与阀门之间的管段上分别设有抽真空口和充气孔,原料由一、二管段梯度进入氢化反应器。

冷氢化工艺不仅扩大了单线生产规模,提高了SiHCl3产量,而且降低了投资、运行成本;此外,与热氢化工艺结合,将是未来发展的方向。

1.4 氯氢化技术

氯氢化以 SiCl4、Si粉、H2及 HCl为原料,将反应物预热后加入到反应炉中进行反应,其主要反应方程式如下:

氯氢化是对冷氢化技术的一种优化和改进,其反应温度低,能耗低,成功地将多晶硅生产中产生的SiCl4、HCl转化为SiHCl3,实现了多晶硅生产的闭路循环,是一种理想的生产技术。但SiCl4处理量较少;原料引入Si,易与催化剂粘附,引起失活,附加成本高;反应过程中会释放出大量的热,对设备耐高温、耐压性能要求较高。

针对氯氢化工艺中存在的问题,可从以下两方面着手:1)优化工艺参数,增强催化剂的稳定性,提高SiCl4的转化率。B.Frank等[10]在不加催化剂的条件下,通过对一系列HCl气体停留时间与SiCl4停留时间的控制,能显著提高SiCl4的转化率。B.Andreas等[11]为除去反应物中附带的水分,在反应前使Si与催化剂在N2保护、130~350℃下混合均匀,防止了Si粒子表面形成氧化层以及与催化剂的粘附,延长了催化剂的活性。2)合理利用反应热。陈维平[12]用高温反应产物余热预热加入流化床反应器的H2、HCl和SiCl4,每生产1 t SiHCl3可降低电耗250 kW·h,显著提高了企业的生产利润。

氯氢化工艺实现了多晶硅生产的闭路循环,避免了污染排放,极具工业前景,越来越多的企业将氯氢化工艺引入实际生产中。

1.5 等离子氢化

等离子氢化是采用直流电源使H2解离为化学活性很高的原子态,与SiCl4反应制备SiHCl3的技术,其主要反应方程式如下:

等离子氢化原理简单,温度场均匀性好,在常压、反应温度为1273℃下,实现了SiCl4到SiHCl3的快速、高效转化。但受射频电源激发强度限制,该法产量较小;除此之外,等离子氢化工艺尚不成熟,还需不断优化和改进,探索其工业放大路线。

针对等离子氢化工艺中存在的问题,可从以下两方面着手:1)提升射频电源的激发强度,避免等离子发生器电极带来的污染。禹争光等[13]利用高频感应等离子技术氢化还原SiCl4,避免了等离子发生器电极带来的污染,利于后续阶段的反应和产物的分离。2)优化工艺参数,实现工业化生产。Wu Qingyou等[14]采用直流热等离子体对SiCl4氢化还原制备SiHCl3进行中试。直流电源50 kW,H2与SiCl4物质的量比为2.5,SiCl4转化率为72.9%。此法采用热等离子发生器,电源功率容易放大;等离子体区域温度高,SiCl4转化率较高。

目前,等离子氢化工艺极具市场优势,但限于诸多技术还不成熟,在工业化之前,就等离子激发电源研制等方面还有漫长的路要走,但随着科研投入的加大,不久的将来,等离子氢化技术将极具市场前景。

2 SiCl4制备白炭黑

白炭黑即水合二氧化硅(SiO2·nH2O),呈微细粉末状或超细微粒子状。白炭黑因其特殊的表面结构、特殊的颗粒形态和独特的物理化学性能,在橡胶、塑料、涂料、医药、日用化工等领域应用较为广泛。SiCl4制备白炭黑现行工艺主要有两种:1)SiCl4制备气相白炭黑。此工艺技术复杂,对设备要求高,生产成本高,市场容量有限。2)SiCl4制备沉淀白炭黑。此工艺简单,但产品粒径不一、团聚较为严重,主要作为轮胎和鞋类的补强填料,市场应用广泛。

2.1 SiCl4制备气相白炭黑

1942年,哈利克·洛普弗首先申请了Aerosil(气相白炭黑)生产专利,SiCl4在H2和O2连续火焰中高温水解制备气相白炭黑,其反应方程式如下:

气相白炭黑生产技术难点在于合成炉散热、高效分离器操控和HCl解吸3个方面,较难控制的是系统的气相平衡和气-固相平衡。气相法制备白炭黑需要高温、高压,设备投入较大,从经济效益、市场容量等方面考虑,也只能转化部分副产物SiCl4,不能从根本上解决SiCl4过剩问题。

2.2 SiCl4制备沉淀白炭黑

以多晶硅副产物SiCl4为原料制备沉淀白炭黑,工艺成本较低,容易操作。目前,沉淀白炭黑在制鞋方面的消费量约占其总消费量的42%,在轮胎方面约占16%[15]。此外,沉淀白炭黑在制备过程中还将产生HCl,既可回收提纯,浓缩利用;又可与电石渣反应制备化工原料CaCl2;与NH3·H2O反应制备农业肥料NH4Cl。目前,以SiCl4为原料制备沉淀白炭黑主要有以下3种方法:溶胶-凝胶法、微乳液法、沉淀法。

2.2.1 溶胶-凝胶法

溶胶-凝胶法首先是将原料分散在溶剂中,然后经过水解反应生成活性单体,活性单体进行聚合,开始成为溶胶,进而生成具有一定空间结构的凝胶,经干燥、热处理制备纳米粒子和所需要材料。

以SiCl4为原料,采用溶胶-凝胶法制备沉淀白炭黑,依据原料加入方式的不同,大致分为以下两种:1)SiCl4滴加到水溶液中制备沉淀白炭黑。张向京等[16]首先配制质量浓度为 0.1~0.8 g/L的表面活性剂溶液作为反应底物,加热到30~55℃,在搅拌下,滴加一定量的SiCl4,经陈化、过滤、洗涤、干燥,获得沉淀白炭黑。2)水溶液滴加到SiCl4中制备沉淀白炭黑。杜希文等[17]首先将一定量的SiCl4加入反应容器中,滴加一定量的蒸馏水,经陈化、干燥、研磨、超声分散,获得高纯度的沉淀白炭黑。

上述两种制备工艺较为简单、能耗低、产品纯度高,但整个溶胶-凝胶过程较长,凝胶中存在大量微孔,干燥过程会逸出HCl,产品易收缩,粒径不一。

2.2.2 微乳液法

微乳液法是通过创建油包水(W/O)体系,缓慢滴加SiCl4,在一系列微乳相中反应,再经破乳、过滤、干燥等获得产品,工艺中油相可以回收利用。Zhang Xianglan 等[18]创建环己烷-水-NP-5 和庚烷-水-NP-5两个微乳体系,滴加SiCl4,制得白炭黑微球平均粒径为5.74 nm。产品粒径分布较窄,可控,稳定性好,在橡胶、塑料、催化等领域有较广泛的市场前景,但产品分子间隙较大。张军等[19]以低级脂肪醇、水和助剂的混合液作为水解溶剂,水浴加热,在N2保护下加入原料 SiCl4,然后滴加 NH3·H2O,发生缓慢水解,产品经冷却、离心、超声、洗涤、干燥,获得直径约为30~50 nm、长径比约为10~20的针须状纳米白炭黑,显著提高了白炭黑在材料中的力学性能。

综合看来,微乳液法相对简单、操作容易,粒径可控,无需高能耗和易损的复杂设备;但产量较少,仅限于科研,远不能满足工业化生产要求。

2.2.3 沉淀法

沉淀法是将SiCl4滴入不同浓度的碱溶液中,搅拌,使反应初期晶核快速形成、生长,至pH为弱碱性,陈化,过滤,洗涤,干燥,获得产品的方法。

张保川等[20]将SiCl4溶液缓慢滴入氨水中水解,用去离子水多次清洗,在90℃的烘箱中烘干制得反应前驱体,用无水Na2CO3作矿化剂,制备沉淀白炭黑。 原料引入 Na2CO3,产品成本高。 Z.Luo 等[21]借助鼓泡方式,以干燥空气为载体和稀释剂,将SiCl4带入一定浓度的碱溶液中,并探讨了碱的种类及浓度、反应时间、聚乙二醇的加入量等因素对沉淀白炭黑粒径及分散性的影响。产品粒径较小,分散较好。

综合来看,沉淀法操作简单,产品分散性好,但副产物HCl得不到很好的利用,除此之外,需外加反应试剂协助,产品成本增加。

3 SiCl4合成硅酸酯类

SiCl4可以通过醇解、水解、杂缩等一系列反应制备其他有用的有机硅产品并回收HCl。硅酸酯类化合物——正硅酸乙酯(TEOS),其在有机高分子、建筑等领域应用较为广泛,是涂料和胶合剂的重要助剂,在水泥建材中具有很好的保水效果。TEOS是由SiCl4与无水乙醇反应制得,其反应方程式如下:

前三步反应较快,在低温下即可发生,放热较多;第四步为可逆反应,需综合考虑反应速率、化学平衡等方面,以获得最佳的反应温度。工业上,其传统合成方法为间歇法工艺,反应和精馏分开进行,生产规模小,产品质量差,原料利用率低。而国外主要采用的是连续法工艺,此工艺明显提高了生产效率,生产能力较大,产品质量稳定。

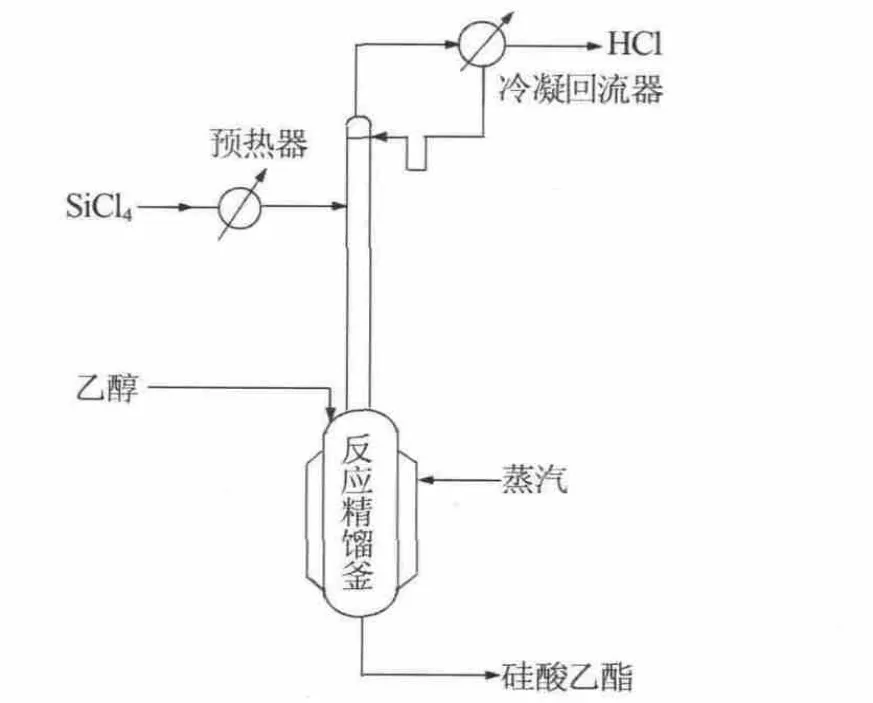

图1 半连续化生产工艺

结合上述两种工艺的优缺点,出现了半连续化生产工艺,如图1所示。半连续化生产工艺既具有间歇法工艺的灵活性,又具有连续法工艺收率高、产量大、质量好、环境污染小等特点。随着目前硅酸酯类产品需求量的逐年递增,此工艺路线也会备受人们青睐,在现有的基础上,得到不断的优化和改进。

4 SiCl4制备光纤原料高纯SiCl4

随着全球化程度的日益推进,信息化技术发展迅速,光纤作为承载信息的重要媒介,其需求量逐年递增。高纯SiCl4(质量分数99.9999999%以上)是制备光纤的主要原料,占光纤成分总质量的85%~95%。光纤原料高纯SiCl4由粗SiCl4提纯获得。粗SiCl4可采用多种方法制备,最常用的方法是工业硅在高温下氯化制得粗SiCl4,反应方程式如下:

工业上SiCl4提纯常采用多级精馏与固体吸附交替进行,粗SiCl4首先经过多级精馏,完成初步提纯;然后利用固体吸附方法,除去SiCl4中所含的微量极性物质,如BCl3等。通过不断地交替进行,最终可以获得高纯的SiCl4。

除此之外,以SiCl4为原料可制备新型储氢材料、烟雾发生材料、硅酮橡胶填料等。鉴于SiCl4诸多性质较为活泼,目前,越来越多的人研究其在其他领域的应用。

5 结论

随着全球能源短缺和环境污染等问题日益突出,太阳能光伏发电因其清洁、安全、便利、高效等特点,已成为世界各国普遍关注和重点发展的新兴产业。就中国来看,光伏产业极大地带动了多晶硅产业的发展,面对多晶硅副产物SiCl4污染环境的严峻形势,国内急需一条安全、环保、经济、处理量大的SiCl4转化路线。就目前SiCl4应用方式来看,氢化还原制备SiHCl3,可以实现多晶硅产业的闭路循环,是最理想的处理方式。因此,多晶硅企业间应加强协同攻关,强化引进技术的消化吸收和再创新,将氢化还原生产SiHCl3作为国内多晶硅产业技术研究的重中之重。除此之外,国内迫切需要一条工艺成熟,易于操作,对设备要求低,经济效益高,以SiCl4为原料制备白炭黑、硅酸酯类、光纤原料高纯SiCl4的路线。不仅能实现SiCl4废物资源化,同时也将对相关产业的发展产生一定的促进和带动作用,具有十分重大的社会经济意义。

[1]严大洲,宗绍兴.我国多晶硅产业定位的思考[N].科技日报,2013-06-21 (7).

[2]WangChenjing,WangTiefeng,LiPeilong,etal.RecyclingofSiCl4in the manufacture of granular polysilicon in a fluidized bed reactor[J].Chem.Eng.J.,2013,220:81-88.

[3]唐前正,何劲,赵新征.由四氯化硅制取三氯氢硅的方法:中国,101700886[P].2010-05-05.

[4]吕国平,张弛,张新万.四氯化硅氢化炉U形发热体及其制造工艺:中国,101541111[P].2009-09-23.

[5]岳晓宁,龙雨谦,黄韬,等.四氯化硅催化氢化合成三氯氢硅机理研究[J].分子催化,2013,27(3):279-286.

[6]Lee Ju Young,Lee Woo Hyung,Park Yong-Ki,et al.Catalytic conversion of silicon tetrachloride to trichlorosilane for a poly-Si process[J].Sol.Energ.Mat.Sol.C.,2012,105:142-147.

[7]Long Yuqian,Liu Yingying,Ye Longpo,et al.Catalytic hydrogenation of silicon tetrachloride to trichlorosilane[J].Industrial Catalysis,2012,20(8):26-30.

[8]沈祖祥,毋克力,严大洲,等.四氯化硅氢化生产三氯氢硅的方法:中国,1436725[P].2003-08-20.

[9]张日清,范猛,周勇,等.一种四氯化硅制备三氯氢硅的设备:中国,201372206Y[P].2009-12-30.

[10]Frank B,Sigurd B,Leslaw M,et al.Method for producing trichlorosilane:US,20040047793A1[P].2004-03-11.

[11]Andreas B,Rainer W.Reacting hydrogen,hydrogen chloride and silicon chloride in presence of catalyst:US,20040028593A1[P].2004-02-12.

[12]陈维平.一种利用氯氢化法把四氯化硅转化为三氯氢硅的装置:中国,201136791Y[P].2008-10-22.

[13]禹争光,胡蕴成.等离子氢化四氯化硅制备三氯氢硅的方法:中国,101475175[P].2011-05-04.

[14]Wu Qingyou,Chen Hanbin,Li Yuliang,et al.Preparation of trichlorosilane from hydrogenation of silicon tetrachloride in thermal plasma[J].Inorganic Mater.,2010, 46(3):251-254.

[15]李玉芳,伍小明.白炭黑的生产及国内外发展前景[J].化学工业,2012,30(7):25-29.

[16]张向京,胡永琪,王建英,等.一种四氯化硅水解制备二氧化硅粉体的方法:中国,102515184[P].2012-06-27.

[17]杜希文,刘辉,孙景,等.四氯化硅转化为二氧化硅微粉的方法:中国,101898764[P].2010-12-01.

[18]Zhang Xianglan,Fan Yanling.Preparation of spherical silica particles in reverse micro emulsions using silicon tetrachloride as precursor[J].J.Non-Cryst.Solids,2012,358 (2):337-341.

[19]张军,刘翠云,姚开胜,等.用四氯化硅制备针须状纳米白炭黑的方法:中国,102530965[P].2012-07-04.

[20]张保川,薛屺,张进,等.以四氯化硅水热法合成高纯微米级石英晶体[J].无机盐工业,2013,45(2):33-35.

[21]Luo Z,Cai X,Hong R Y,et al.Preparation of silica nanoparticles using silicon tetrachloride for reinforcement of PU [J].Chem.Eng.J.,2012,187:357-366.