液态铅铋电磁流量计初步标定实验与分析

卢 洋 贺 建 朱志强 黄群英

1(中国科学技术大学 合肥 230027)

2(中国科学院核能安全技术研究所 合肥 230031)

在中国科学院战略性先导科技专项“未来先进核裂变能—ADS (Accelerator Driven sub-critical System)嬗变系统”[1–3]的支持下,中国科学院核能安全技术研究所 FDS团队承担了铅铋合金(Lead-Bismuth Eutectic, LBE)冷却反应堆 CLEAR(China LEad Alloy cooled Reactor)项目的设计建造工作[4–5]。CLEAR堆选用液态LBE作主冷却剂材料。

在液态铅铋反应堆特性及技术研究中,流量测量技术是最为重要的核心技术之一。获取实时准确的流量信息,对于深入了解反应堆的运行及控制具有重要意义。因此开展液态铅铋流量测量技术研究也是CLEAR堆的重要工作内容之一。

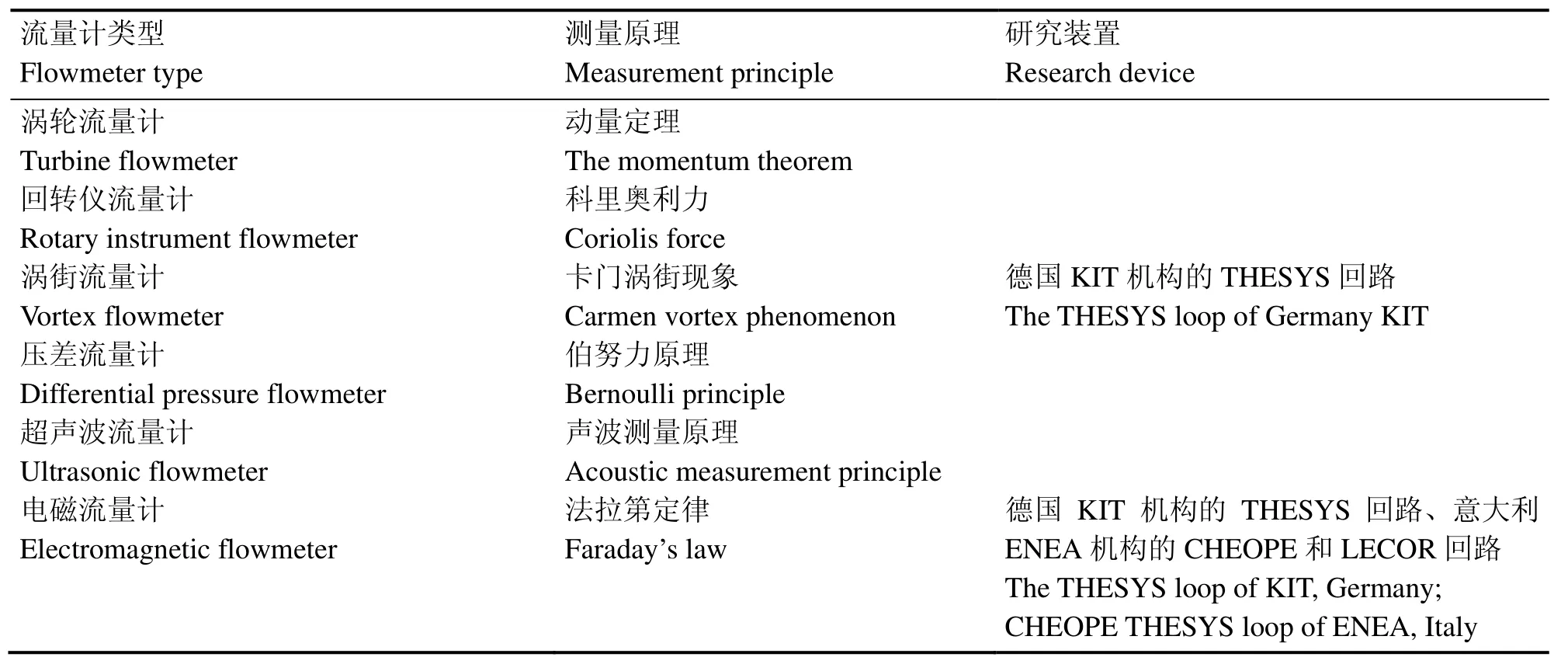

由于LBE特殊的物化性质,且流量测量面临高温、强腐蚀等苛刻环境,使得铅铋流量测量技术成为研究热点之一[6]。目前国际上用于铅铋流量测量的主要技术如表1所示。

表1 国际上主要铅铋流量测量技术[6]Table 1 Main techniques of PbBi flow-measurement in the world[6].

研究表明:涡轮流量计误差小于 1%,但管道中部件容易受损[6];回转仪流量计能够实现自校准,但使用温度为−240–204 ºC[6];涡街流量计能够测量低速工况,其雷诺数一般要求在60–5 000以内[6];压差式流量计(包括孔板、喷嘴和文丘里等类型),误差在3%左右,压损较大[6–8];超声波流量计需要考虑探头的耐高温问题,不确定度为±(2%–5%),使用寿命短[6–7]。上述各类流量计在测量铅铋流量时,各有其优缺点。

电磁流量计(Electromagnetic flow-meter, EMFM)具有结构简单、输出信号强、线性度好、耐高温和对流体流动特征不敏感等优点[7,9],成为目前国际上铅铋流量测量的主选设备之一。在德国KIT机构的THESYS回路、意大利ENEA机构的CHEOPE和LECOR回路、瑞士PSI机构的LISOR回路和瑞典KTH的TALL等回路均使用了电磁流量计作为流量测量设备[6]。

KIT和ENEA在铅铋电磁流量计测量技术上有较深入研究。KIT研究发现,永磁式电磁流量计在测量铅铋流量时,容易受到管道边界条件(如湿润行为(wetting behavior))的影响,所以需要进行定期重复标定。而且由于铅铋的化学特性、管道内壁的表面状态等因素会使得铅铋和管道壁之间产生电化学接触(Electrochemical contact)作用,需要通过标定的方法来校正这类因素对电磁流量计输出信号的衰减[7]。ENEA研究发现,电磁流量计管道内壁有绝缘氧化层生成,使得输出信号衰减[8],同样需要通过标定的方法来校正电磁流量计输出信号。因此标定技术对永磁式铅铋电磁流量计的研究非常重要。

为研究液态铅铋相关测量技术,FDS团队在DRAGON系列液态锂铅实验回路设计经验的基础上[10–12],研制了液态铅铋技术预研回路—PREKY回路。针对电磁流量计标定技术,本文在 PREKY实验平台上开展了自主研制的高温铅铋电磁流量计的标定实验研究,并对实验结果进行了初步分析和讨论。

1 实验系统

1.1 实验回路

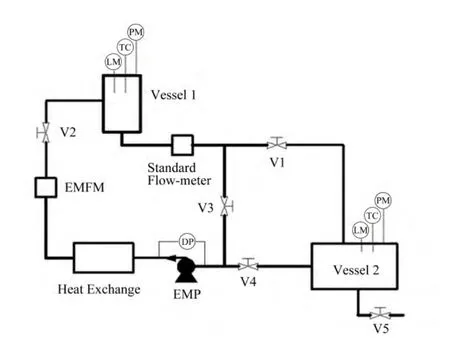

PREKY铅铋回路主要针对 LBE介质的泵系统、流体测量与控制系统以及换热系统等关键系统进行技术预研。PREKY回路结构示意图如图1所示。PREKY回路主要部件包括:电磁泵(Electro-magnetic pump, EMP)、换热器、流量计、储存罐和标定筒等。回路具体设计参数为:运行温度 200–450ºC,管道尺寸 42.5mm,最大流量5.78m3×h−1,加热功率 36 kW。

图1 PREKY回路结构示意图Fig.1 Schematic diagram of PREKY loop.LM: Level meter, TC: Temperature control, PM: Pressure meter,DP: Different pressure, V1–V5: Valve

1.2 电磁流量计

电磁流量计是以电磁感应定律为设计原理的流量测量仪器。当导电介质以一定速度垂直于磁场流动时,在介质中会感应出电动势。其大小与磁通密度、介质性质有关,电动势的方向与速度方向和磁场方向三者互相垂直。根据励磁方式,电磁流量计分为电磁式和永磁式两种。

PREKY回路安装的自主研制电磁流量计采用永磁体激励方式获得磁场。电磁流量计实物照片见图2,其具体设计参数为:最大流量 5.78m3×h−1,最高使用温度450ºC,最大压损<20 kPa,流道磁感应强度0.296 T。

图2 电磁流量计实物图Fig.2 Photograph of EMFM.

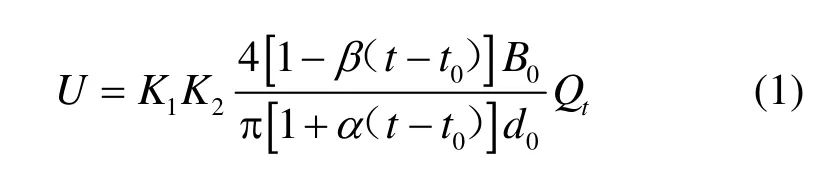

依据电磁流量计理论公式[13–15],得到流量输出信号大小计算公式:

式中,U表示两端电极输出电压信号,V;a表示管道材料膨胀系数;t表示实验温度,ºC;t0表示室温,ºC;b表示磁铁的温度系数;d0表示室温下管道内径大小,m;B0表示室温下磁感应密度大小,T;Qt表示理论体积流量,m3×s−1。

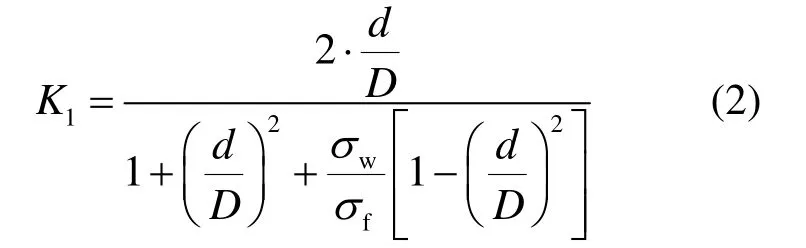

K1表示壁面分流(wall-shunting)效应修正系数[14–15],计算公式为:

式中,d和D分别表示流道内径和外径;sw和sf分别表示管道材料和流体介质的电导率。

K2表示端部分流(end-shunting)效应修正系数,其大小取决于磁体沿流道轴向长度和流道内径之比值[14–15],如图3 所示。

图3 端部分流效应系数取值曲线Fig.3 Curve of end-shunting factor.

2 实验内容

标定实验开始时,用惰性气体把储存罐中液态铅铋压入并充满管道。如图1所示,阀门V1、V4、V5处于关闭状态,阀门V2、V3处于打开状态。此时,管道中铅铋静止,输出电压为0mV,测量的流量为 0m3×h−1,满足零点校验。开启电磁泵,驱动液态铅铋依次通过换热器、电磁流量计、标定筒和校准流量计,最后回到电磁泵,完成循环。实验过程中,通过改变电磁泵输入电流大小来调节管道中液态铅铋流量。同时可通过控制加热丝加热功率和换热器换热功率,稳定回路参数。

开展电磁流量计标定实验的实际稳定运行工况条件为:运行温度 350 ºC,流量 3.8–4.6 m3×h−1。

实验采用电磁流量计与校准流量计对比标定的方法,获得铅铋电磁流量计的标定公式。使用的校准流量计为一台文丘里流量计,实验前经过铅铋介质实流标定,其量程范围为 2.0–5.0 m3×h−1,测量误差为−3.2%–4.5%。标定公式如下:

式中,Qc表示标定流量值;Kc表示标定系数。

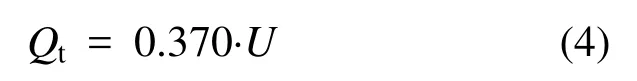

实验中测得的电磁流量计输出值是电压信号。利用式(1)以及350ºC时铅铋介质参数[6]和电磁流量计结构参数,获得理论流量与电磁流量计输出电压信号关系式:

式中,输出电压信号U单位为mV;流量Qt单位为m3×h−1。

3 实验结果和分析

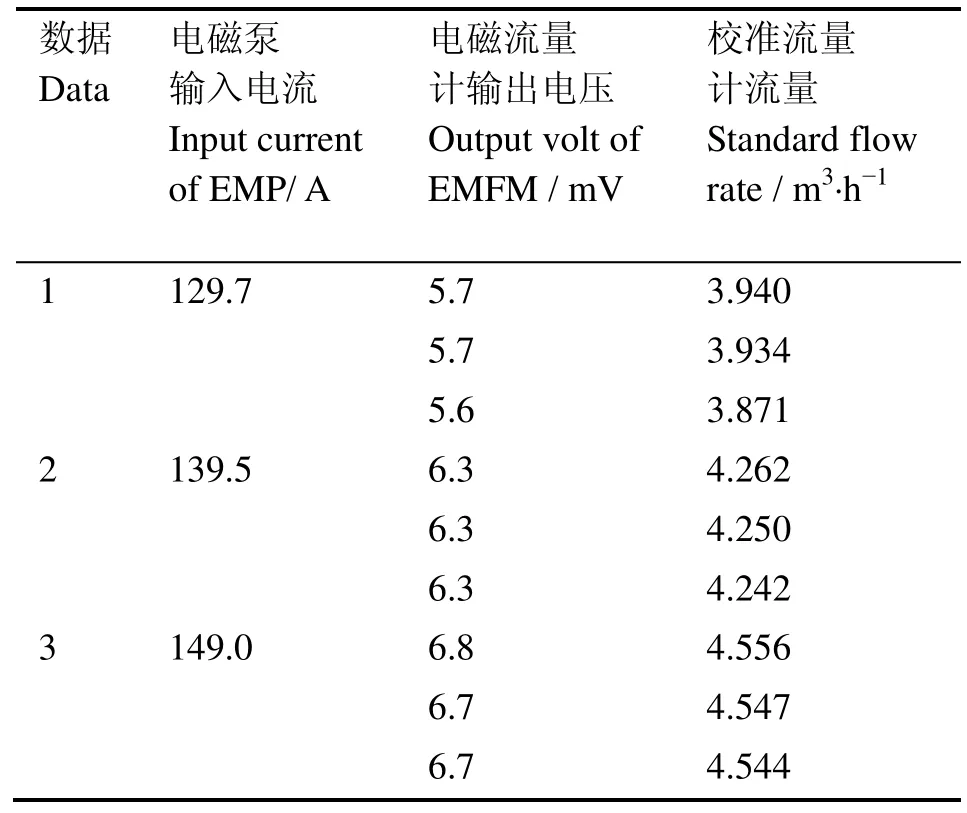

标定实验过程中,一共进行了3组数据测量,每组数据测取3个数据点,见表2。

表2 实验数据Table 2 Experimental data.

由表 2可看出实验流量主要分布在3.8–4.5m3×h−1范围内。利用式(4),并通过表2 中电磁流量计输出电压数据,获得理论流量。理论流量数据见表3。

式(1)的适用条件为[13]:流道管壁导电(conducting wall,无衬里);流道内介质流速呈轴对称分布;流道管壁与介质之间不存在接触电阻(contact resistance)。由于液态金属电磁流量计工作温度一般要求较高,不能使用衬里(常用电磁流量计中,工作温度最高衬里材料为耐酸搪瓷,其工作温度不超过 270ºC[9]),所以式(1)为众多液态金属(钠、钠钾、汞等)电磁流量计理论设计和计算采用[13–15]。

国际上铅铋电磁流量计工作温度一般在300–500ºC,不能使用衬里结构电磁流量计测量铅铋流量。本文研制的铅铋电磁流量计满足式(1)的适用条件,可将式(1)作为理论设计和计算基础公式。

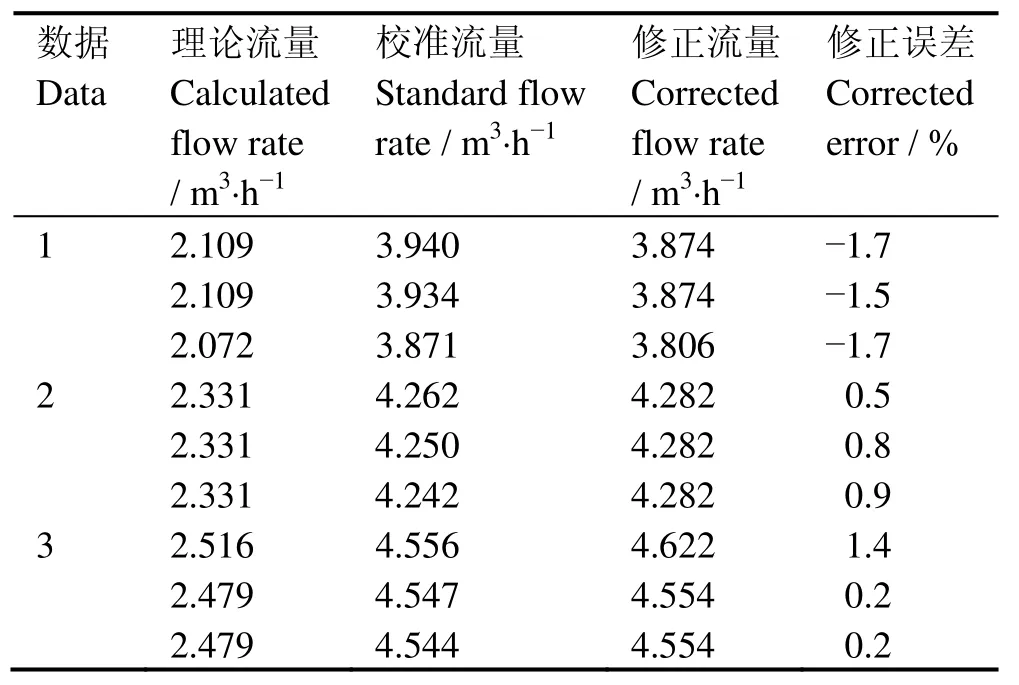

表3 不同流量参数对照表Table 3 Contrast of different flow rate parameters.

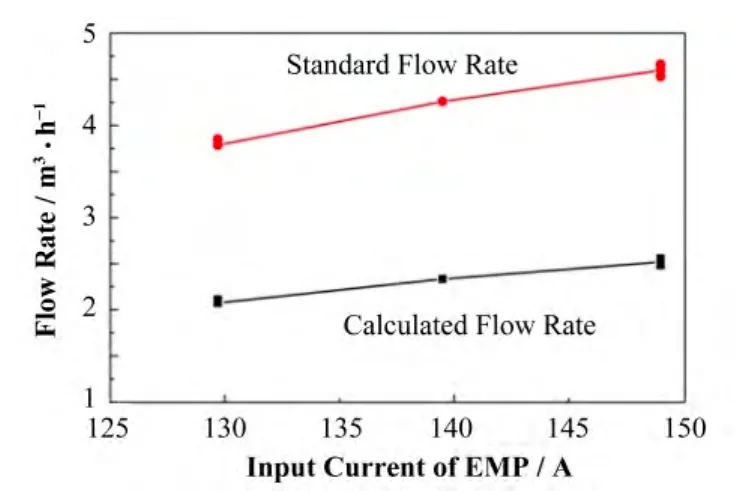

理论流量和校准流量计测得的校准流量随电磁泵输入电流变化关系曲线,如图4所示。

从图4中可看出,尽管理论流量与校准流量偏差较大,但二者变化趋势一致;且二者趋势线的斜率近似,存在线性变化关系。

图4 实验数据图Fig.4 Graph of the experimental data.

图5 理论流量与校准流量的线性关系Fig.5 Calculated results vs. experimental results.

当理论流量乘以系数1.837修正后,获得修正流量。修正流量与校准流量之间的修正误差范围为−1.7%–1.4%,见表3。

由修正系数1.837和式(3)、(4),得到铅铋电磁流量计在 350ºC 高温、流量范围在 3.8–4.5 m3×h−1工况下的标定公式:

式中,0.680即为标定系数Kc的值。

根据误差传递关系,并综合修正误差与校准流量计测量误差,得到标定公式(5)的误差范围为−4.9%–5.9%。

标定公式总误差中主要包括电磁流量计本身误差和校准流量计误差两部分。其中校准流量计误差为 2.0–5.0 m3×h−1,约占总误差的 3/4,是电磁流量计总误差的主要来源。

校准流量计是一台文丘里流量计,出厂时已通过水标定,不确定度为±1.02%。用于测量高温铅铋介质流量时,其不确定度有可能发生改变。实验之前,在PREKY回路中,采用体积法进行铅铋标定,温度 350ºC、流量 2.0–5.0 m3×h−1范围条件下,得到测量误差为−3.2%–4.5%。该误差来源主要是仪表本身误差和标定系统误差,但无法分辨两者各占比例。

总之,标定公式总误差主要包含电磁流量计误差、校准文丘里流量计误差和标定系统误差,其中后两项为主要误差来源。

4 讨论

根据式(1)可知,电磁流量计输出信号与介质的温度及流量大小密切相关。基于本文所得到的实验数据与标定公式(5),结合铅铋的物化特性,对式(5)中输出电压信号随流量与温度变化的敏感性进行分析,从而获得适用性更广的标定公式。

(1) 流量

式(1)中电极输出电压信号与体积流量之间是线性关系,以此为理论设计的铅铋电磁流量计具有很好的线性度。因此可以将标定公式的流量范围推广到铅铋电磁流量计的整个量程范围,而标定公式的误差范围不变,为−4.9%–5.9%。

(2) 温度

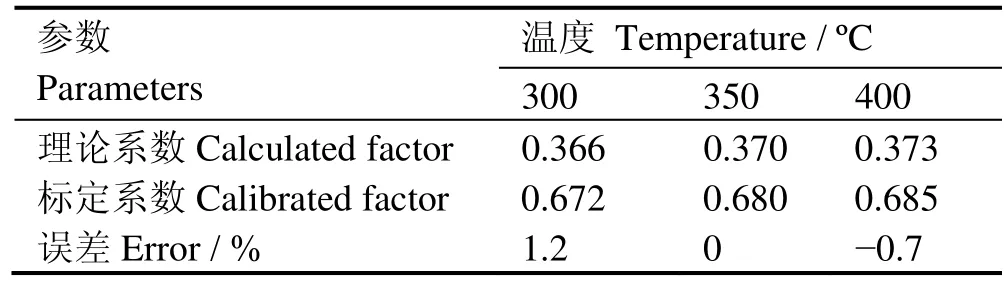

在式(1)中,管道材料和铅铋的物性参数随温度变化。因此不同的温度工况下,电极输出电压信号与体积流量之间的关系也不同。根据式(1),列出3种温度(300ºC、350ºC、400ºC)工况下,电磁流量计的理论流量与输出电压之间的理论系数,并可获得各温度工况下的标定系数,见表4。

表4 不同温度工况下的理论系数与标定系数Table 4 Calculated factor and calibrated factor at different temperature.

从表4中可以看出,如果用350ºC标定公式(5)替代300ºC和400ºC工况下流量计算,带来的误差分别为1.2%和−0.7%。

通过以上讨论,把标定公式(5)适用范围扩展到电磁流量计的整个量程范围,在温度300–400ºC工况下,其误差为−5.6%–7.1%。公式适用范围扩展后,带来的不利因素是,根据公式计算值的误差增加。

通过对铅铋电磁流量计标定公式适用范围的扩展,可以为该流量及在温度300–400ºC工况下实验提供一定的指导意义。但如果要获得更精确的测量数据,则需要通过进一步实验得到相应温度的标定公式。

5 结语

在PREKY铅铋实验平台上,开展了自主研制的高温铅铋电磁流量计标定实验。通过实验数据分析,获得在温度为 350ºC、流量为 3.8–4.5 m3×h−1工况下,电磁流量计的标定公式,且获得标定公式的误差范围是−4.9%–5.9%。

通过初步分析和讨论,将获得的实验结论进行推广,可以为进一步的实验提供参考数据。本文对铅铋电磁流量计流量测量标定技术进行了初步探索和研究,为进一步开展铅铋电磁流量计流量测量相关技术研究提供参考和指导。

致谢 本工作得到中国科学院核能安全技术研究所FDS团队成员的指导帮助,在此向他们表示衷心的感谢。

1 詹文龙, 徐瑚珊. 未来先进核裂变能—ADS嬗变系统[J]. 中国科学院院刊, 2012, 27(003): 375–381 ZHAN Wenlong, XU Hushan. Advanced fission energy program—ADS transmutation system[J]. Bulletin of The Chinese Academy of Sciences, 2012, 27(003): 375–381

2 Kapoor S S. Road map for development of accelerator driven sub-critical reactor systems[R]. BARC, 2001

3 Wu Y C, Bai Y Q, Wang W H,et al. Overview of China lead alloy cooled reactor development and ADS program in China[C]. Kaohsiung, Taiwan: NUTHOS-9, Sept 9–13,2012

4 Wu Y C, Bai Y Q, Song Y,et al. Overview of lead-based reactor design and R&D status in China[C]. International Conference on Fast Reactors and Sustainable Scenarios(FR13), Paris, France. March 4–7, 2013

5 Huang Q Y, Zhu Z Q, Gao S,et al. Design, construction and experiment of liquid LiPb/PbBi eutectic loops for advanced nuclear reactors in China[C]. American Institute of Physics Conference Series, 2011, 1442: 276–277

6 OECD/NEA Nuclear Science Committee. Hand-book on lead-bismuth eutectic alloy and lead properties, materials compatibility, thermal hydraulics and technologies[M].OECD, 2007: 91, 479–488

7 Schulenberg T, Stieglitz R. Flow measurement techniques in heavy liquid metals[J]. Nuclear Engineering and Design, 2010, 240(9): 2077–2087

8 Foletti C, Scaddozzo G, Tarantino M,et al. ENEA experience in LBE technology[J]. Journal of Nuclear Materials, 2006, 356(1): 264–272

9 黄宝森. 电磁流量计[M]. 北京: 原子能出版社, 1981:13–33, 65 HUANG Baosen. Electromagnetic flow-meter[M].Beijing: Atomic Energy Press, 1981: 13–33, 65

10 Wu Y C. Overview of liquid lithium lead breeder blanket program in China[J]. Fusion Engineer and Design, 2011,86(9): 2343–2346

11 Wu Y C. Design analysis of the China dual-functional lithium lead (DFLL) test blanket module in ITER[J].Fusion Engineer and Design, 2007, 82(15): 1893–1903

12 吴宜灿, 黄群英, 朱志强, 等. 中国系列液态铅锂实验回路设计与研制进展[J]. 核科学与工程, 2009, 29(2):163–171 WU Yican, HUANG Qunying, ZHU Zhiqiang,et al.Progress in design and development of series liquid lithium-lead experimental loops in China[J]. Chinese Journal of Nuclear Science and Engineering, 2009, 29(2):163–171

13 Elrod H G, Fouse R R. An investigation of electromagnetic flowmeters[J]. Transactions of the American Society of Mechanical Engineers, 1952, 74(4):589–594

14 Shercliff J A. The theory of electromagnetic flow-measurement[M]. Cambridge: Cambridge University Press, 1962: 65–76

15 Foust O J. Sodium-NaK engineering handbook[M]. New York: Gordon and Breach Science Publishers INC, 1978:244–254