焊接工艺不当导致元器件失效的原因分析

范士海

(航天科工防御技术研究试验中心,北京 100854)

引言

目前,大部分电子产品都是由若干印制电路板(PCB)组装件构成一个整机,或与其它光电组装件构成一个整体。PCB组装件作为电子产品的基本组件,其完成过程是将元器件按设计要求,通过装联工艺(主要是焊接工艺),在PCB上实现互联,最后调试,成为合格产品。合理设计印制线路板、规范的装联工艺和正确调试,是保证电子元器件使用可靠性的重要因素之一。但在实际工作中,由于焊接工艺不当引发元器件失效的情况偶有发生。

下面针对一些常见的因焊接工艺不当引起的元器件的典型失效模式进行归纳总结,分析其失效机理,为进一步改进焊接工艺提供有益的依据。

1 焊接工艺不当引发陶瓷基体开裂

陶瓷材料(包括玻璃材料)在电子元器件中应用广泛,有些作为功能材料,如电容器陶瓷、压电陶瓷等;有些是装置瓷,如基板材料,绝缘支柱等。同其他陶瓷材料一样,电子陶瓷材料也有硬且脆的性质,在受到外力(包括热机械应力)作用时,容易开裂。

1.1 独石陶瓷电容器失效

下面介绍的独石陶瓷电容器失效、表贴电阻器及表贴二极管都属于表贴元件。表贴元器件具有体积小、密度高、功能强的优点,但它也遇到了一些新的问题。如:由于表贴元器件体积比较小,结构脆弱;由于表贴元器件的焊盘面积小,容易出现焊接不良问题。作者在以前的文章中,专门对表贴塑封集成电路和其它表贴元器件的失效模式及机理进行了讨论[1、2],对表贴器件焊点的失效问题也进行了探讨[3]。下面主要针对焊接工艺不当引起的表贴元器件的失效进行探讨。

焊接工艺不当引起的独石陶瓷电容器主要的失效模式是瓷体在端头部位断裂。断裂部位大多靠近某一端电极,裂纹由外斜向内延伸;个别情况下在两侧端电极都存在裂纹(如图1所示)。电容焊接时的热冲击是造成瓷体断裂主要原因。由于电容器的金属端电极材料以及陶瓷电介质材料有不同的热膨胀系数(CTE)(内部电极、锡铅端电极、陶瓷的CET分别是16、18和9.5~11.5ppm/℃),在预热和焊接期间,端电极要比陶瓷本体热得快;假如由于急剧的热分布使不同的材料的膨胀差异太大,由此产生的应力将使电容瓷体开裂。由焊接引发的初始裂纹较小,无论从外观还是电性能上都不易被察觉。由于电容陶瓷材料与PCB的CTE不同(PCB X、Y方向的CTE为12~16ppm/℃),安装以后,在使用过程中经历温度循环(冲击)试验时,因CTE不同而产生的热机械应力造成电容瓷体裂纹会进一步扩展,最终导致电容器失效。焊接过程中缓慢地预热板子可以有效地减小热冲击的影响,减少失效的发生。

1.2 厚膜表贴电阻失效

厚膜表贴电阻常见的失效模式是电阻阻值增大甚至开路。造成表贴电阻阻值增大甚至开路的一个常见的失效原因是瓷体开裂。图2是表贴电阻瓷体开裂的典型形貌,图中氧化铝陶瓷基板靠近一端电极开裂。

电阻安装时端头局部受热,因热应力会产生微裂纹,对于手工焊装,更易出现端电极局部过热情况。另一方面,手工焊两端电极焊接不是同时完成的,焊接后一个端电极时,操作不当,将使瓷体受到较大的应力;在板级温冲试验、振动试验中,瓷体也会受到机械应力作用,会使原本存在的微裂纹进一步扩展,最终导致瓷体断开,引发电阻膜开裂(如图3所示)。

图1 电容器瓷体开裂形貌

图2 表贴电阻陶瓷基板开裂形貌

焊接时的热冲击是造成瓷体断裂主要原因,焊接过程中充分预热可以有效地避免此类失效的发生。另一方面,采用回流焊工艺也可以降低此类失效模式的发生。

2 焊接工艺不当,造成塑封器件失效

目前低质量等级(工业级或商业级)的塑封表贴集成电路在整机中广泛应用,其中很多器件都属于核心及关键器件。但塑封材料的本质特性可能造成潮气入侵和耐温度性能差等可靠性问题。在回流焊过程中,塑封器件所处的环境短时间温度升至205~250℃,上升梯度较大(1~2℃/S)。当温度超过塑封材料的玻璃化转换温度(一般为130~160℃)时,塑封材料变软,如果器件内部有较多水汽,水汽在短时间内受热快速膨胀,造成塑封材料分层,甚至发生爆裂(“爆米花”效应)。

分层可以导致倒装焊(Flip Chip)封装器件内部凸点短路或开路失效,下面介绍的案例即属此种情况。

某整机单位在对PCB组装板焊装后进行静态直通检测时,发现多个DSP器件失效,其中有些器件失效模式为短路,有些器件失效模式为开路。分别选取失效模式为短路和开路的器件各1个进行分析,将短路的器件记为1#,开路的器件记为2#。

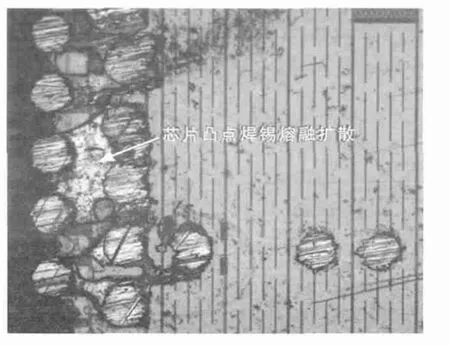

首先用微焦点X射线仪对两只器件进行X射线检查,两个器件内部倒装焊凸点部分均有不同程度的熔化现象,其中1#器件部分焊点熔化后,相邻凸点间的焊锡已相连;2#器件焊点熔化后有扩散现象(如图4所示)。

图3 电阻膜开裂形貌

将两个失效器件分别镶嵌、研磨、抛光。其中1#器件沿平行于芯片方向研磨,直至露出器件内部倒装凸点。在金相显微镜下观察发现,部分凸点焊锡已相互融成一片(如图5所示)。对器件内部倒装凸点处及器件外部焊球(器件为BGA封装)进行能谱分析,发现两者主要成分均为Pb和Sn元素。2#器件沿垂直于芯片方向研磨,直至器件内部倒装凸点熔化处,发现塑封材料与芯片间有分层现象,如图6所示。通过以上X射线检查及制样观查得出:器件焊接前,内部吸收的水汽含量较高,在高温焊接过程中,汽化膨胀造成器件内部分层。倒装焊凸点处焊料熔化,沿分层空隙扩散,导致有些器件内部相邻的凸点通过焊锡连在一起,引发短路失效;有些则是因凸点高度降低而导致脱焊,引发开路失效。

塑封器件回流焊之前进行适当的高温烘烤,如85℃/48h 或125℃/24h,排除吸附的潮气;并在回流焊过程中选择适当的温变速率和温变范围,可以有效地减少此类失效现象的发生。

3 焊接工艺不当,产生多余物引发失效

有些元器件,内部焊点未采用高温焊料进行焊接,而是采用与板级焊接相同的低温共晶锡铅焊料。在进行板级焊接组装时,焊接温度过高或时间过长,会造成元器件内部焊点的焊锡熔化,产生多余物引发短路失效,下面介绍的案例,即属于此类情况。

案例:滤波器输入端对地短路失效

图4 失效器件X射线检查形貌

图5 1#器件内部凸点焊锡熔融形貌

图6 2#器件凸点焊料熔化处塑封料与芯片间分层形貌

图7 器件输入端X射线透视图像

图8 器件X射线透视图像

某整机在进行试验时,发现一只晶体滤波器输入端对地(管壳)短路失效。委托方在委托失效分析前,将此滤波器从板上解焊后,发现短路现象消失。对器件进行X射线检查,器件内部输入端与管壳间未发现存在多余物(如图7所示)。但在管壳内壁上,附着有多余物(如图8所示)。启封器件后发现:器件内部有金属多余物,该多余物有一端熔焊在管壳内壁上,另一端翘起(如图9所示)。该多余物的尺寸大于输入管脚与管壳的间隙尺寸。对该多余物进行X射线能谱分析,确认该多余物为锡铅焊料(如图10所示)。显然,滤波器输入端对地(管壳)短路是由器件内部有活动的锡铅焊料多余物将输入管脚与管壳搭接造成的。在器件从板上加热解焊过程中焊料移位,部分焊料熔融焊在管壳内壁,导致解焊后短路现象不再复现。该滤波器内部中间金属隔板通过锡焊方式与管壳底座固定。滤波器焊装过程中,焊接温度偏高或焊接时间偏长,都容易造成此部位焊料熔化形成多余物。

为避免此类失效现象的发生,板级焊接过程中,要特别注意焊接温度不要过高,高温阶段时间不要太长。当然,如果器件生产厂家能够将内部焊点改用高温合金焊料焊接,此类问题可以从根本上得到解决。

图9 器件内部多余物形貌

图10 多余物能谱分析结果

4 结束语

前面通过典型案例介绍,分析了焊接工艺不当,对元器件失效产生的影响。对以上分析进行总结,得出焊接工艺不当,对元器件失效产生的影响主要体现在以下几方面:1)预热不充分或焊接过程中温升速率大,给元器件带来的热冲击应力的影响;对塑封器件分层的影响。2)手工焊接表贴元器件,两端电极不同时焊接,给元器件造成的机械应力影响。3)焊接温度过高、时间过长造成元器件内部焊点焊锡熔化,产生多余物的影响,对表贴电阻端电极的影响等。除此之外,还应特别关注以下焊接工艺改变所带来焊接温度升高或时间延长,对元器件失效造成的影响:1)手工焊接变为波峰焊后,元器件周围整体环境温度升高,造成元器件内部焊料熔化对元器件失效造成的影响;2)无铅与有铅元器件混装焊接,焊接温度升高或时间过长,对有铅元器件失效造成的影响。

[1] 范士海.龙承武.邵觉晴.塑封微电路主要的失效模式及机理分析[A]. 中国电子学会可靠性分会.第十二届全国可靠性物理学术讨论会汇文汇编[C].2007.

[2] 范士海.表贴元器件常见的失效模式及机理分析[A].中国电子学会可靠性分会.第十三届全国可靠性物理学术讨论会汇文汇编[C].2009.

[3] 范士海. PBGA焊点开路失效原因分析及工艺改进措施[A].中国电子学会可靠性分会.第十四届可靠性学术年会[C].2008.