多CODP的大规模定制多阶段生产计划模型研究

王 玉

(1.暨南大学 管理学院,广东 广州 510632;2.广东财经大学 信息学院,广东 广州 510320)

一、引 言

大规模定制(Mass Customization,MC)企业的客户需求多变,如何根据客户的定制需求制订出合适的生产计划,及时对客户需求做出反应是大规模定制企业需要解决的关键问题之一。大规模定制生产的供应链是推拉结合供应链,推拉供应链的结合点就是客户订单分离点(customerorderdecouplingpoint,CODP)。CODP是企业生产活动中由基于预测的库存生产转向响应客户需求的定制生产的转换点。在存在单个CODP的情景下,CODP分离的上游是基于预测的推式生产,下游是基于订单的拉式生产。推式生产是以预先制订好的生产计划为核心,要求供应链节点按生产计划来配置资源,整个生产系统都是在计划驱动之下;在外部环境相对稳定的情况中,推式生产可以依照预先制订好的科学合理的计划进行运作,执行情况稳定,不仅可以使供应链的响应周期达到理想值,各节点之间的衔接也不会有太大的偏差,协调时间也能优化。而拉式生产以实际需求为核心,它要求根据市场需求决定生产什么、何时生产、生产多少。拉式生产是通过下游企业对上游企业的触发,进行实时的管理,极大地提高了供应链响应的有效性。

目前对于大规模定制生产计划的研究与应用,主要是根据单个CODP的位置,把大规模定制的生产计划分为二阶段生产:CODP前(供应链上游)的按预测生产和CODP后(供应链下游)的按订单生产。Feng Cheng等提出了两阶段推拉生产计划模型,用IBM计算机的生产验证了所提的生产计划模型。于萍等运用延迟制造的思想,提出两阶段供应商生产模式;并在同时考虑交货期与成本控制的基础上,建立了第二阶段的主生产计划优化模型、国外学者 Geraghty,J、Cochran,J.K、Ghrayeb、Cheng,F等也都基于单个CODP、考虑不同约束条件与需求变化,研究了MC的推拉生产计划与控制问题。国内学者张炜等针对大规模定制生产中缩短交货期和降低成本两方面,提出了基于预测的大规模生产阶段、基于订单的批量生产阶段和完全个性化生产阶段以及个性化产品生产的三阶段模型。鉴于生产、库存及顾客服务水平等多方面因素,利用线性规划和随机数学,对模型应用的各种环境因素进行了综合分析,并建立了生产计划的数学优化模型。王玉以多样化为目标,在最小的成本和时间花费的基础上优化了生产调度,通过仿真结果表明,多CODP下的定制更能满足客户定制的多样化,但并没有对多CODP的生产计划进行建模研究。翟丽丽等应用模块化方法构建了双层柔性主生产计划、产品族结构模型和“PUSH/PULL”结合的生产计划过程模型,在此基础上,构建了柔性的生产计划体系结构。通过实证分析,验证了该体系结构可实现快速响应大规模定制下产品多样化的需求。但在现实大规模定制生产系统中,可以存在有多个CODP,很多公司经常不止一个 CODP,例如波音公司就有 3个CODP。林杰提出在存在多个 CODP 的情况下,生产系统会更加复杂,设计了一个大规模动态定制系统的框架,但没有对多CODP的生产计划进行建模与分析。而在多CODP研究文献中,C.N.Verdouw提出了需求驱动的多CODP供应链网络模型,并用奶制品例子说明了供应链网络中存在多个CODP;X.Y.Sun提出了多 CODP 在产品复杂的供应链过程中存在,基于BOM建立了寻找多CODP定位的数学模型;Banerjee、Philip Hedenstierna等也认为多 CODP 供应链已经是在现实生活、产品供应链中建立的、可接受的、必需的范式。

从目前的研究来看,现有学者对单CODP下的生产计划问题主要是分两阶段来研究,有学者提出大规模定制的三阶段模,增加了一个基于订单的批量生产阶段,但其模型中并未考虑设置多个CODP。多CODP供应链系统是一种可接受的新范式,而提及存在多CODP情况下生产问题的几位学者,又都没有对其生产计划问题进行建模研究。生产计划制定是生产模型运行的保障,在多CODP生产模型中,设置有多个CODP的生产系统至少要分三个阶段来制订其生产计划,而且其推拉情况较复杂,在完成一系列订单的过程中,有些点的生产方式,对有些订单是推动式,而对另外一些订单又是拉动式的。因此,在存在多个CODP情况下的大规模定制生产计划问题是一个值得探讨的问题。本文首先针对存在多个CODP情况下大规模定制的生产系统进行了分析,构建了多CODP的大规模定制多阶段生产模型,建立了多CODP推式段、推拉结合段的生产计划优化模型,并进行了求解。最后,用汽轮机生产计划的优化案例验证了所提模型的可行性。

二、单CODP与多CODP的大规模定制生产系统

(一)单CODP的大规模定制生产

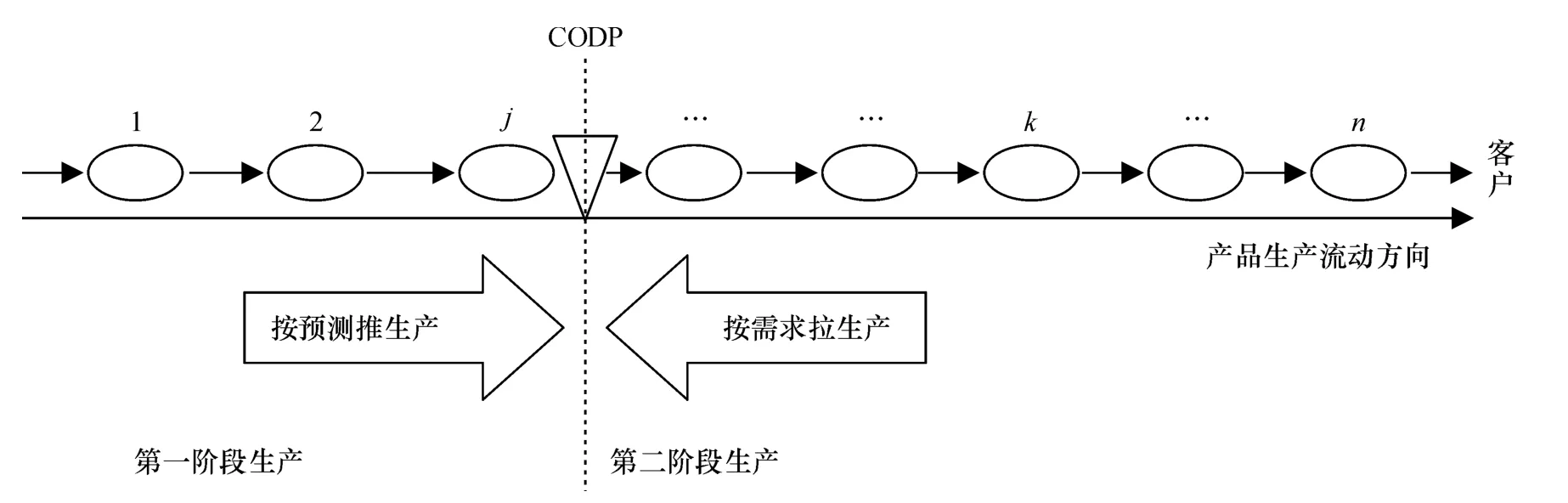

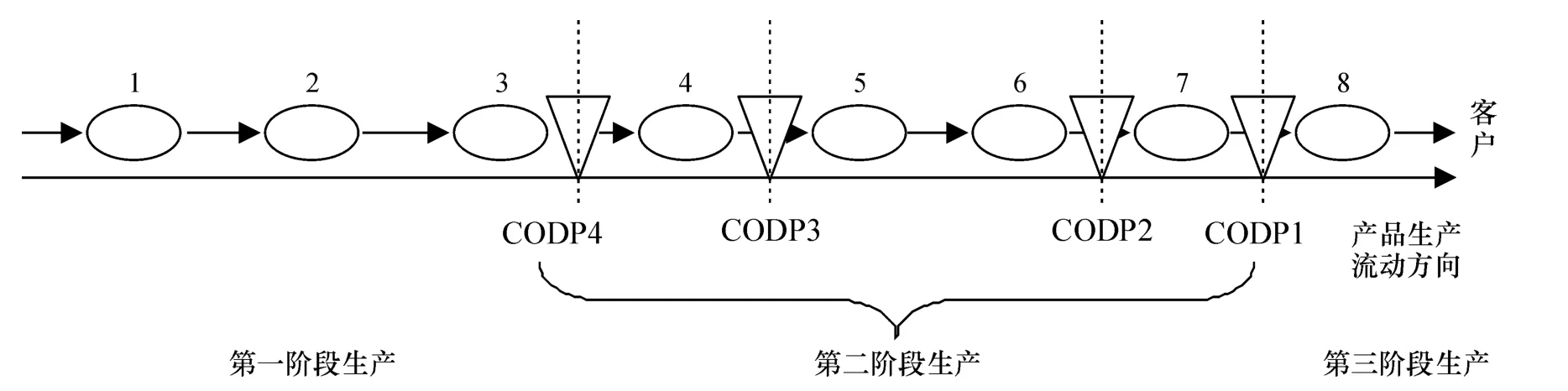

CODP定位在战略市场导向与供应链生产计划制订中起着重要作用。目前传统大规模定制生产中的CODP事先设计确定后,该生产系统所有定制产品的CODP都是该供应链节点,所有定制产品都有相同的客户定制等待时间。由于所有定制产品的CODP在同一些供应链节点上,因此,本文把传统的这种大规模定制生产方式称为基于单CODP的大规模定制生产。在存在单个CODP的情景下,CODP分离的上游生产计划是基于预测来制订的,下游的生产计划是基于实际订单来制定的,是两阶段生产计划方式。把大规模定制生产链抽象成线状结构,则单CODP的生产系统可用图1表示。图1中 1,2,…,j,k,…,n 对应的椭圆表示供应链上的节点或加工点,虚线表示CODP所在的位置,倒三角形表示半成品库存。

图1 单CODP的大规模定制生产模型

从图1可以看出,在单个CODP下的生产为二阶段生产,在CODP前是推式生产,CODP后为拉式生产,CODP处有半成品缓冲库存。由于这种生产系统中的CODP是单个的,为了使用户有尽量短的交货等待时间,CODP尽量后移,靠近用户,这样在很多情况下,供用户选择的个性化产品范围就减小;而想让用户有较大的个性化选择范围,CODP必将向前移动,远离用户,这样一来,必然需要长的交货期。单CODP生产系统中的优化生产策略,一种是延迟策略,是个性化生产尽量向供应链下游移动,优化的结果虽然在一定程度上提前了交货期,但却降低了定制产品或服务类型的多样化程度,最终可能会在一定程度上影响客户满意水平的提升;另外一种可以说是均衡策略,即企业是均衡个性化定制范围、用户可忍受的交货等待期、产品的特性和模块标准化程度、企业的管理能力等情况,来确定一个CODP最优位置,实现大规模定制生产。但无论是延迟策略,还是均衡策略,由于在该MC系统中都只存在一个CODP,无论怎样移动CODP,个性化需求和交货期总有一方要做出“牺牲”。总之,在传统单个CODP的MC生产系统下,大规模定制不能实现不同层次、不同程度的定制;而且在客户的高度个性化需求水平与快速交货情况下,定制深度与交货期之间的矛盾将更加突出,单CODP的大规模定制生产方式存在较大的局限性。

(二)多CODP的大规模定制生产

针对单CODP的生产方式的局限性,多CODP大规模定制生产的改进思路是从生产运作优化角度出发,对客户定制需求属性进行深入分析,考虑在MC供应链中设置多个CODP,在同一个生产系统中根据不同定制属性组合,对应不同的CODP进行生产,以对不同的定制客户有不同的交货期。首先,大规模定制企业通过B2C、C2B电子商务平台等收到客户的订单后,对这些订单进行统计分析。由于人们的生活习惯、兴趣爱好、流行方式等具有相似性,有些订单会集中于某些特定选择属性组合的产品上。然后,根据这些产品的最近历史销售,若发现某些定制属性组合的产品需求比较稳定,且不小于企业的最小批量生产规模要求,则将这些产品设置为一类产品组合,并根据相同定制属性组合设置CODP。CODP前基于预测情况按库存生产,CODP后的按订单生产。对剩余产品重复上述步骤,直到完成所有产品的查找,并找出所有CODP可能的位置,不满足条件的产品也归为一类组合实行定制生产。最后,平衡生产提前期、交货期、生产能力、成本等来最终决定在同一生产系统中设置几个CODP,形成多CODP的大规模定制生产系统。

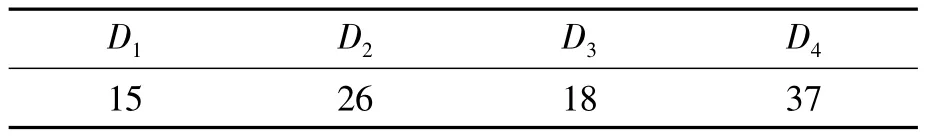

图2 多CODP的大规模定制生产模型

从图2可以看出:(1)根据多CODP的生产方式,定制组合类产品对应各个CODP,有m个CODP,就有m类定制产品,而且每类定制产品包含多种定制品。(2)用a表示每一种定制产品,每一类定制产品包含多种定制产品,则有定制产品1类的定制品可以表示为(P,P,…,P),定制品2类包含的定制产品表示为(P,P,…,P),m类定制包含的定制品就表示为(P,P,…,P)。(3)单种定制产品的用户定制是随机的、不确定的,但按多CODP生产方式的方法集合的一类定制组合产品其总体需求信息具有一定的规律性,因此,可以通过预测定制产品的规模,来减少总体需求信息的波动,同时根据相关需求理论,可用标准化、通用化的零部件及模块预测生产,并因此形成规模经济优势。在多CODP的大规模定制生产中,按预测来制订的生产计划和库存计划,主要就是多个CODP处的多类半成品的预测生产和库存控制。(4)在图2中,每一个CODP对应的半成品生产,就同图1中单个CODP系统的半成品生产相同,而多CODP系统中各生产加工点的生产任务,就是图2中各单CODP的生产任务之和。

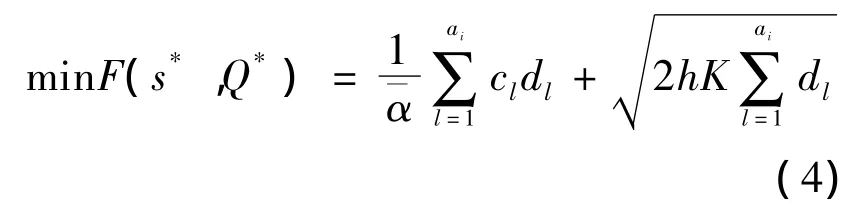

三、多CODP的大规模定制多阶段生产计划框架

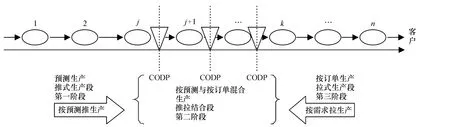

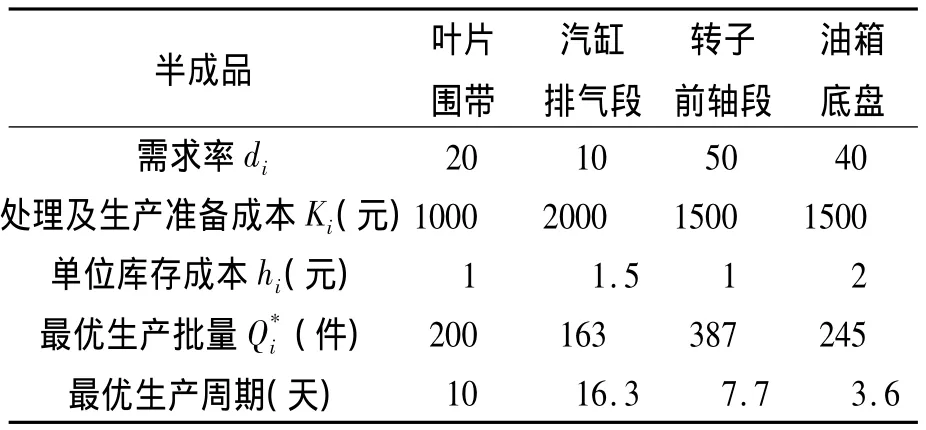

把图2抽象为一条链,得到多CODP大规模定制多阶段生产计划的抽象模型图3。图3中 1,2,…,j,k,…,n 对应的椭圆表示供应链上的节点或加工点,虚线表示CODP所在的位置,倒三角形表示半成品库存。根据图3,进一步解析如何计算每个阶段加工点的生产计划。在图3中,对于每个加工点,无论其实行推式生产或者拉式生产,加工点的生产任务始终与生产计划的安排相关。对于第一阶段,离客户最远的CODP,其前面是推式生产,按预测来制订生产计划;第三阶段,离客户最近的CODP,其后是拉式生产,按照定制订单来安排生产,订购多少,生产多少。第一与第三阶段内的加工点只分别执行单一模式,阶段一为纯推式生产阶段,阶段三为纯拉式生产阶段。但是,在第二阶段内的加工点j+1到k之间,同时存在拉式以及推式生产模式,在该工作流内,存在若干个CODP,每个CODP都与某种产品组合相对应,在CODP处为在制品缓存区。

图3 多CODP的大规模定制多阶段生产计划模型

对于第二阶段,由于CODP是多个的,这就使得供应链在完成一系列订单的过程中,供应链上有些点的生产方式,对有些订单是推动式,而对另外一些订单又是拉动式的。在供应链实际运作中,这些生产方式的切换、实施是通过生产计划、指令来实现的。产品生产操作者在操作中是按计划、指令进行生产的,而不知道目前生产的产品是按“推”模式还是“拉”模式生产。CODP切换优化具体表现就在计划或指令的编制上和控制上,即生产计划与调度的设计、控制及计划实施失败后的补救措施等方面。“拉”的方式是按订单要求(时间和数量)、生产能力、BOM表等计算出生产计划,客户一旦下了订单,能形成准确的生产计划,具有较严格的时间要求。而“推”的方式按预测形成生产计划,这就需要预测出各种定制组合的产品需要量,通过BOM表对照分解,得到用“推动式”组织生产的标准化模块的需求预测值,根据库存管理策略,从而计算出各节点的生产计划。多CODP生产系统的第二阶段某些点在一段时间内的运作计划,可能是这两种计划的组合。其生产计划的制订是按预测与按订单两者的生产计划之和。多CODP和单CODP生产计划不同的主要地方,就在于供应链中间段的推拉混合生产计划。

下面主要分析多CODP的推式和推拉结合段的生产计划优化问题,而多CODP的拉式阶段是按订单生产,需要多少生产多少,面临的问题主要是同一时间窗口的订单优化生产问题,属于一般的Job-shop生产调度排序问题,对于这个NP问题,已经有很多算法用于解决该问题,因此这里就不再讨论。

四、多CODP的各阶段生产计划优化模型

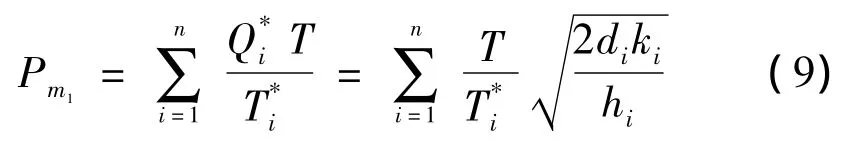

(一)推式阶段生产计划模型

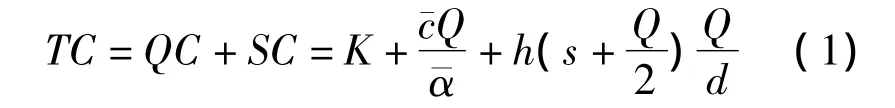

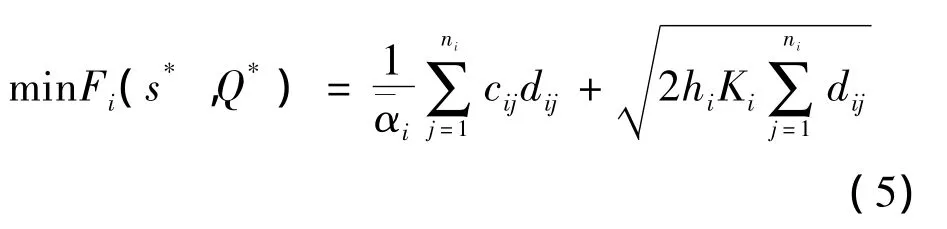

由上面的分析,可知多CODP推式阶段是基于预测来制订生产计划的,这里先建立单个CODP情况下的生产计划模型,然后再分析多CODP推式阶段的批量生产计划。首先针对某一类定制产品建立其半成品的经济生产批量模型,在模型中考虑对半成品进行批量生产的情况,以最小化平均成本为目标函数,求解出半成品的最优生产批量和生产周期,并在此基础上进行分析。

1.模型假设

(1)半成品的需求是连续,呈均匀分布的,即半成品的需求率d为常数。

(2)每种定制产品与所需半成品之间存在比例关系。

(2)不允许缺货,生产能力充足。

(3)采用(s,S)库存策略,其中安全库存s可根据实际情况进行设定,并且在每个周期初时进行再生产点补货。

(4)半成品的每个生产周期均会有生产启动成本,由于生产定制产品需要半成品,因此将半成品的生产启动成本计入定制产品的生产成本。

(5)半成品的库存计入成本,则定制产品的总成本TC包括生产成本QC、库存成本SC及生产启动成本K。其中生产成本包括原材料成本、加工成本,其他运输过程的成本这里忽略不计。

2.单CODP推式生产计划模型建立

求解得到

最小平均生产成本为

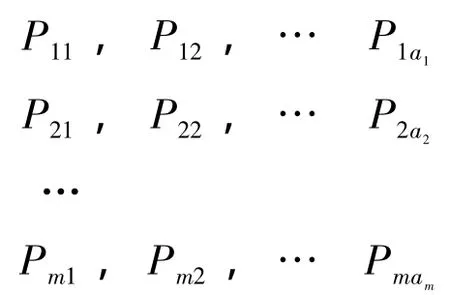

3.多CODP推式阶段的生产计划模型建立

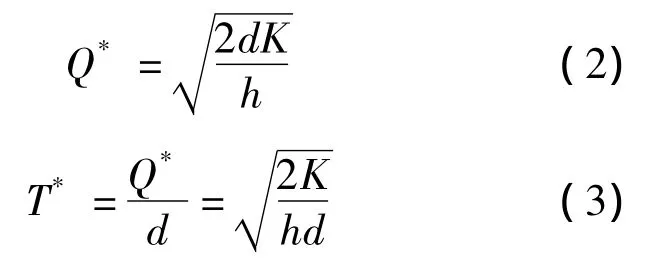

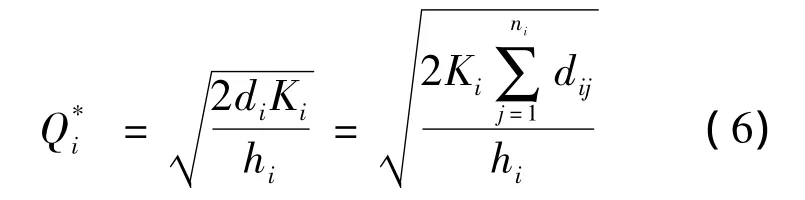

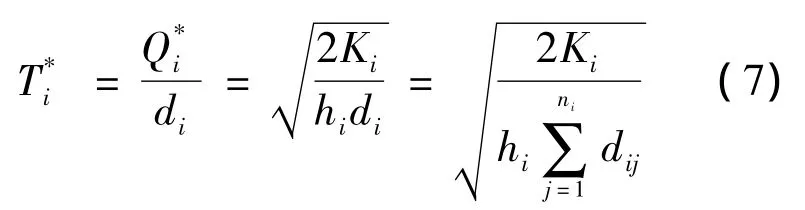

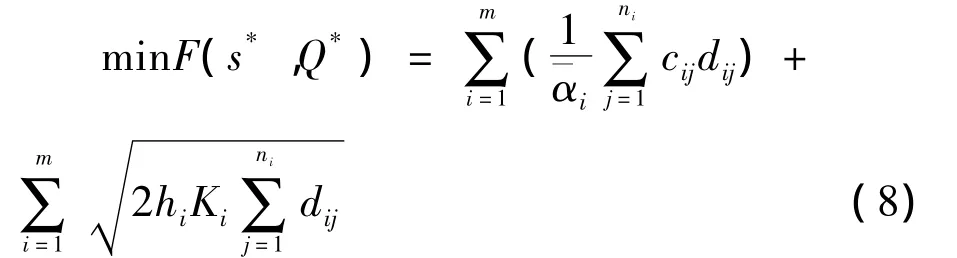

上面的模型是单个CODP方式下针对某一类定制产品建立的,多CODP的生产方式中有多个CODP,在各个CODP处都有半成品。设有m类定制产品,第i(i=1,2,…,m)类定制产品中包含n种定制产品,则定制产品组合为

此时,第i类半成品的最优生产批量为

此时第i类半成品最优生产周期为

由于各类定制产品的生产是相互独立的,通过求和可以得到m类定制产品的最小平均成本为

这里采用企业最常用的预测方法,根据历史销售数据统计分析,把需求看成是连续、呈均匀分布,来进行半成品的批量生产求解。上面求解出任意一类定制产品的最小平均生产成本、半成品的最优生产批量、最优的生产运行周期,对其他类的定制产品也是采用一样的方法,这样就可以求出不同CODP处不同半成品的经济生产批量,为做生产计划提供了前提。需要注意的是,多CODP生产方式中每个CODP所对应的定制品组合类的需求规律可能会不一样,如CODP1处对应的定制组合需求呈正态分布、CODP2处对应的定制组合需求呈负指数分布等。在求解过程中,就应该根据定制组合不同的需求规律,进行不同半成品的预测求解。

(二)推拉结合阶段的生产计划模型

由上面的分析及图3所示可知,某一时间域值T内,1到 j节点这个阶段为最后一个CODP之后的推式生产,其生产计划按预测来制订,其批量生产计划就等于所预测的半成品最优生产批量之和;k到n为最早的CODP前的拉式生产,按订单统计,其生产计划量就等于定制产品数量之和;而j到k节点位于推拉混合阶段,其中某一个点的生产任务就是推拉之和,即预测半成品的最优生产量和定制产品的需求量之和。

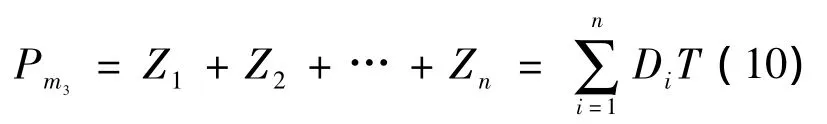

(2)设第三阶段k到n之间某一节点为m(m=k+1,…,n),则在一个周期T内节点m的生产任务P为

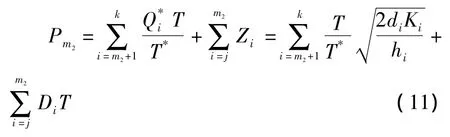

(3)设第二阶段从j到k之间某一节点为m(m=j,j+1,…,k),对于第二阶段的 m点来讲,一些订单对应的CODP在m点之前(包括m点),其在该点的生产是拉动式生产;一些订单生产的CODP在m点之后,其在该点的生产是推动式生产。则节点m的生产任务为m点之前的所有推动订单和m点之后的所有拉动订单之和,因此一个周期T内的生产任务P为

五、应用实例

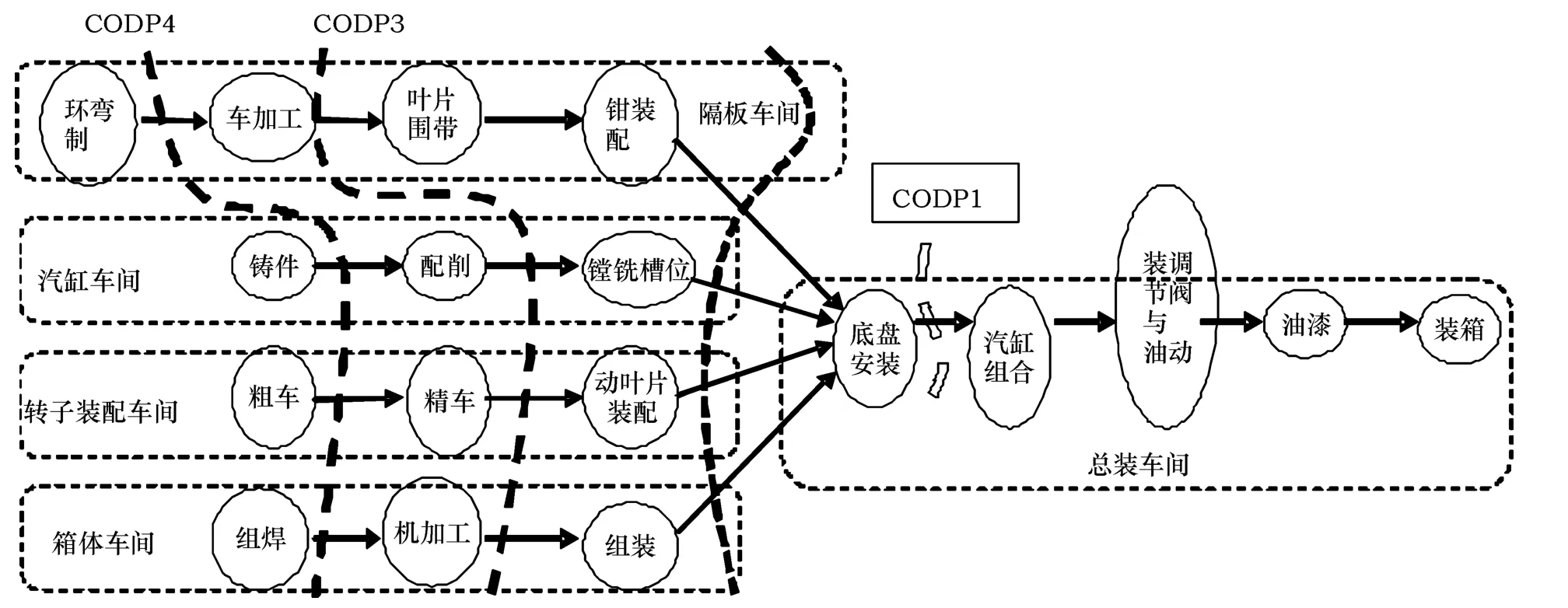

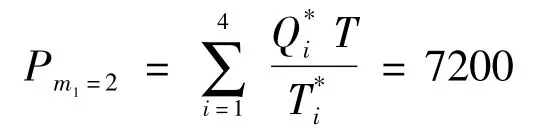

某机械厂生产的汽轮机是技术密集型产品,产品结构比较复杂,可靠性要求很高,主要零部件要求耐高温、耐冲击和高精度。平均每台汽轮机有近5000个零部件。汽轮机采用了组合产品的设计原理,将产品分解成不同的标准模块,如同搭积木一样,可以根据客户的个性化需求,将有限数量的标准模块组合起来,形成不同的定制产品,目前该厂的汽轮机型号就有几百种。该厂汽轮机的生产主要由五个车间组成,即隔板车间、汽缸车间、转子装配车间、箱体车间和总装车间。汽轮机的生产工艺较多,把其生产链简化为图4,设计为具有4个CODP的供应链,见图 4中的 CODP1、CODP2、CODP3、CODP4线。

图4 多CODP的汽轮机生产链图

把汽轮机的生产链(图4)抽象为下面的线状加工过程,由于抽象后1到8节点中每一节点包含多个加工点,如1加工点处是环弯制、铸件、粗车、组焊的抽象,因此,在图5中没有标出节点名称,用数字代替。设汽轮机生产链中至少有4个 CODP位置,在图中3、4、6、7节点处设置CODP,见图5。

图5 多CODP的汽轮机生产抽象线状图

假设有4类定制产品,分别对应不同的CODP,各类定制产品的平均需求率D见表1,并设一个生产周期T为60天。

表1 定制品平均需求率

从节点3到节点7为第二生产阶段,相对应的各种半成品需求率d及相关成本信息见表2。

表2 半成品相关参数表

根据表2数据,分别计算各个阶段节点的生产任务。

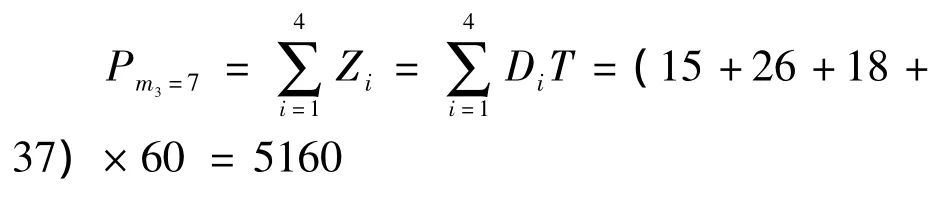

(1)第一阶段以节点2为例,此阶段为推式生产,即根据半成品的需求预测来安排生产。则节点2的生产任务为各半成品最优生产批量之和,代入(9)式,即

(2)第三阶段以节点8为例,此阶段为拉式生产,即根据客户订单需求进行生产。所以节点8处的生产任务为4类定制产品的订单需求量之和,代入(10)式,即

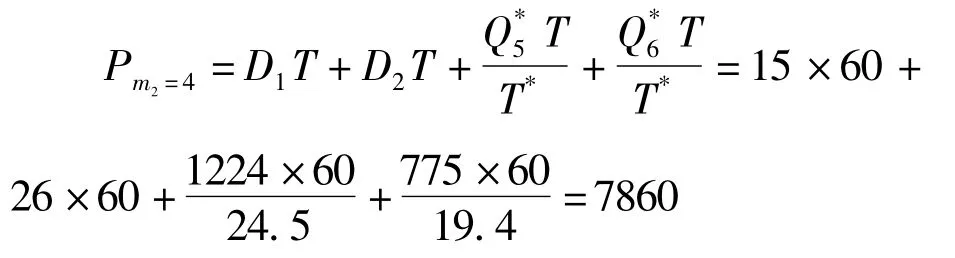

(3)第二阶段以节点5为例,此阶段为推式和拉式生产的结合,节点5的生产任务为节点3、4的客户订单需求量与节点6、7的预测最优生产批量之和,代入(11)式,即

通过该汽轮机的生产计划算例,说明了多CODP多阶段生产计划模型的可行性。因此,在企业实际应用中,就可以运用该模型,测算出多CODP推式阶段和推拉结合段的生产任务,更好地安排生产。

六、结 论

本文构建了基于多CODP的大规模定制多阶段生产模型,把多CODP供应链的生产计划分为三个阶段:第一阶段为离客户最远的CODP前的推式阶段,按预测来制订生产计划;第三阶段为离客户最近的CODP后的拉式生产阶段,其生产计划是按实际订单生产;第二阶段是存在多个CODP的中间段,为推拉混合生产阶段,其生产计划是按预测与按订单两者之和。根据多CODP生产方式的三阶段模型,建立了多CODP推式阶段、推拉混合阶段的半成品批量生产计划优化模型,并用算例对这些模型进行了验证,证明了多CODP生产计划模型的可行性,为基于多CODP大规模定制生产方式的运行机制提供了保障。本文中的生产计划优化模型还可进一步拓展,比如本文的批量生产计划模型考虑的约束条件相对少,而且,在第二阶段的推拉生产计划制订中,还涉及推与拉平衡策略等等,这些都是需要进一步拓展的方面,将在以后的工作中完成。

[1]Feng Cheng,Markus Ettl,Yingdong Lu,D.D.Yao.A two stage push-pull production planning model[J].International Journal of Production Economics,2005,72(1).

[2]于萍,季建华,顾巧论.MC条件下两阶段供应商生产计划优化模型研究[J].重庆交通大学学报(自然科学版),2008,8(4).

[3]Geraghty,J.Heavey,C..A review and comparison of hybrid and pull-type production control strategies[J].OR Spectrum,2005,27.

[4]Cochran,J.K.Kaylani,H..A optimal design of a hybrid push/pull serial manufacturing system with multiple part types[J].International Journal of Production Research.2008,46.

[5]Ghrayeb,O.,Phojanamongkolkij,N.Tan,B.A..A hybrid push/pull system in assemble-to-order manufacturing environment[J].J Intell Manuf,2009,20.

[6]Cheng,F,Ettl,M Lu,YD;Yao,DD.A productioninventory model for a push-pull manufacturing system with capacity and service level constraints[J].Production and Operations Management,2012,21.

[7]张炜,林杰.基于大规模定制的多阶段生产模型[J].计算机集成制造系统,2007,19(2).

[8]王玉,林杰,潘建玲.MC下基于多CODP的生产调度体系及其仿真研究[J].管理科学,2008,21(4).

[9]翟丽丽,王欢,等.面向大规模定制的柔性生产计划研究[J].计算机应用研究,2012,29(7).

[10]林杰,姜金菊,薛航.基于GDSS的大规模动态定制供应链协调系统的研究[J].工业工程与管理,2004,1.

[11]C.N.Verdouw,A.J.M.Beulens,D.Bouwmeester.Modeling demand-driven chain networks using multiple CODPs[C].Proceedings APMS'2006 Lean Business Systems and Beyond.Poland,Wroclaw,2006.

[12]X.Y.Sun.Positioning multiple decoupling points in a supply network[J].International Journal of Production Economics,2008,113.

[13]Arnab Banerjee a,Bijon Sarkar a & S.K.Mukhopadhyay.Multiple decoupling point paradigms in a global supply chain syndrome:a relational analysis[J].International Journal of Production Research,2011,52(4).

[14]Philip Hedenstierna,Amos H.C.Ng.Dynamic implications of customer order decoupling point positioning[J].JournalofManufacturing Technology Management,2011,22(8).

[15]王玉.大规模定制中客户订单解耦点定位的专家系统[J].计算机集成制造系统,2011,17(5).

[16]Wang Yu,Lin Jie.Supply Chain Model Based on Multi-CODP in Mass Dynamic Customization[C].Proceedings of the International Conference on Information Management,Innovation Management and Industrial Engineering.Los Alamitos:Inst.of Elec.and Elec.Eng.Computer Society,2008.

[17]王玉,林杰.大规模动态定制系统研究[J].计算机工程与应用,2010,46(5).

[18]Wang Yu.A comparative study on mass customization mode with multiple CODPs and the one with single CODP[C].Proceedings of the 24th Chinese Control and Decision Conference,Taiyuan,China,2012.