零件折弯干涉问题分析与举措研究

江春林

(辽宁瑞丰专用车制造有限公司,辽宁海城 114200)

0 引言

钢板折弯件可提高零件的刚性与截面抗弯力矩,但折弯件的结构形式与外形尺寸往往受到折弯机上下模、滑块的结构和尺寸限制。为了使设计出的折弯件满足设备和工艺性要求,加工时不与折弯机的模具、滑块发生干涉,设计人员在设计之初就要首先考虑折形的结构形式与尺寸,工艺人员在工艺分析时,必须再次判定和确定其截面形式及对应尺寸的合理性。

1 折弯设备的概况

1.1 上模

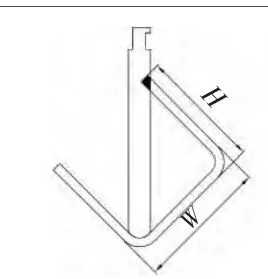

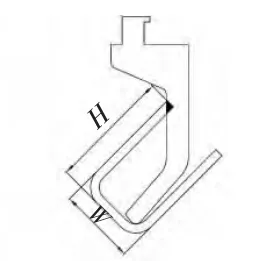

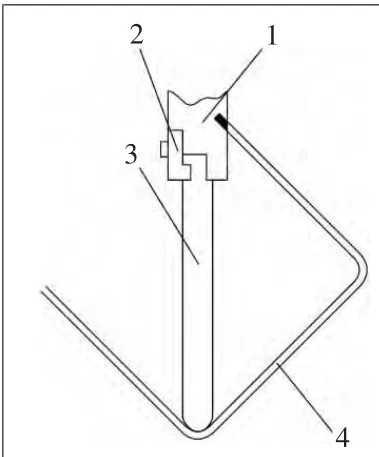

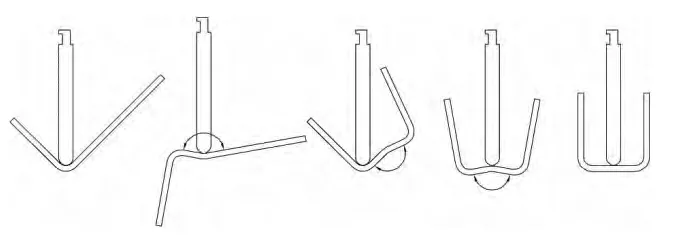

上模是折弯机重要部件之一,主要有直臂式与曲臂式的结构。我公司的直臂式根据不同的模柄结构可分为图1~3所示三种;曲臂式的模具根据喉深不同,我公司常用如图4~5两种。

图1

图2

图3

图4

图5

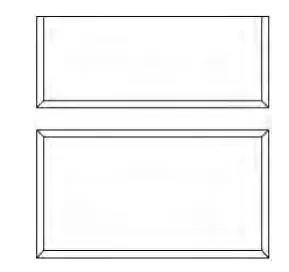

1.2 下模

折弯机的下模主要分为单V形、整体形(N形)与镶块镶嵌形等结构,如图6~8所示。单V形主要用于具有分段式模具的折弯机;整体形(N形)是常用的一种下模结构,它具有多个V形槽的下模体;镶嵌式结构的下模主要用于大于90°的自由折弯,通过增加或减少不同厚度的镶块来实现不同的下模开口。

图6 单V形

图7 整体形

图8 镶块镶嵌形

1.3 滑块

滑块部分由滑块、油缸及机械挡块微调结构组成。左右油缸固定在机架上,通过液压使活塞杆带动滑块上下运动,机械挡块由数控系统控制调节数值。可见,滑块与上模和机床导轨相连,由工作油缸带动上下往复运动,完成板料折弯。

2 折弯件干涉的分析

对于2次或2次以上的折弯件,经常出现零件与模具相碰而干涉。当零件外形尺寸足够大时,还会出现折弯件与滑块相碰而干涉。因此,折弯件干涉的主要形式有:折弯件与上模、折弯件与下模及折弯件与滑块3类干涉。

2.1 折弯件与上模干涉

此处干涉是指折弯件与上模轮廓包含的区域发生了遮蔽,判断某一次折弯是否产生干涉可以看作对于某一折弯点,弯曲前和弯曲后的弯曲件是否与上述轮廓发生遮蔽。下面具体分析折弯件与上模的干涉类型,其不外乎以下4种情况:

1)零件的结构尺寸局限引起的与直模、弯模干涉,如图9~10所示。

2)折三边或四边的箱型零件,如图11所示,先前已折弯的折弯边会限制最后一道折弯的运动,如图12所示。

3)折弯件在加工过程中,由于本身工艺设计的问题,可导致在加工的过程中发生折弯顺序不当引起的折弯干涉。如图13,折弯工序为先折弯2处后折弯1处,方案可行;而工序为先折弯1处后折弯2处,工件与模具发生干涉,该方案不可行,如图14。

4)上模选择不当引起的折弯干涉。采用弯模才能折弯的零件,却选择了直模。

图9 与直模干涉

图10 与弯模干涉

图11 箱形零件

图12 折弯干涉

图13 不干涉

图14 与模具干涉

2.2 折弯件与下模干涉

下模置于工作台上,此处干涉是指折弯件与下模和工作台轮廓包含的区域发生了遮蔽,下模干涉的判断一般在折弯前进行。

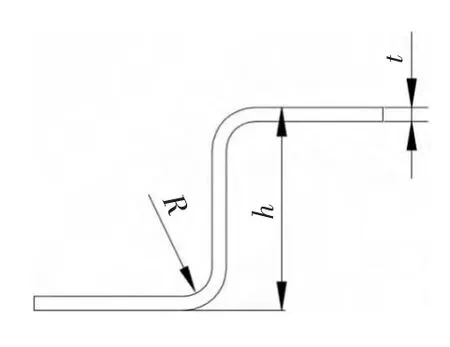

与下模干涉的零件主要表现为“Z”形件,Z形折弯又称为断差,如图15,根据成形角度分为直边断差和斜边断差。其关键尺寸由断差高度h决定,h值由V形槽中心到下模体边缘的最小距离B、折弯圆角半径R、板厚t所决定(如图16),即

图15 “Z”形件

图16 “Z”形件折弯

2.3 折弯件与滑块干涉

折弯干涉一般发生在折弯件与模具之间,但也有因折弯零件的宽度、高度尺寸过大,折弯时超过了上模的高度,也可能发生折弯件与滑块干涉,如图17所示。

2.4 其它的折弯干涉类型

除了上述所列举的3种干涉类型外,还可能存在同时与上模、下模干涉的折弯件,如“π”形件;也有可能由于本身工艺设计的问题,折弯顺序选择不当造成自身干涉,如“W”形件。

3 折弯干涉问题的解决措施

从以上分析的几类干涉类型,主要由折弯件本身的设计结构、选择的折弯顺序及选配的折弯模具3种原因所引起,我们可分别从设计和工艺上提出解决措施。

3.1 设计措施

1)更改折弯件的长宽比。大部分折弯干涉,都是由于设计的零件长宽比过大,我们知道对于用普通直模的折弯件,其长宽比小于1,用弯模的折弯件(折弯内圆角为R2或R5),其长宽比不大于1.625。设计时,必须使零件的长宽比在上述两种范围之内,否则折弯干涉。

2)更改槽形件的两边高度差。当折弯边高度相等的槽形件折弯干涉时,可考虑将折弯边更改为一高一低的零件,同时,施以正确的折弯顺序(先折弯短边,后折弯长边)的方法,如图13与图14所示,可避免折弯干涉。

3)更改折弯件的折弯角度。在满足设计的条件下,增大折弯边间的夹角,在使用相同模具的情况下,相当于间接增大了长宽比,扩大了折弯机的加工范围。如在保持底部宽度尺寸与高度尺寸不变的情况下,将图18更改为图19的结构,可消除干涉。

图17 与滑块干涉

4)在满足最小折弯半径与设计强度的条件下,更改板厚或材料以便使用弯模进行折弯。如若B-4/Q345B槽形件的结构尺寸限制了折弯,但用弯模折弯不会干涉,因B-4/Q345B最小折弯半径为R10(R10的模具为直模),不能使用弯模,因此,可考虑将B-4/Q345B更改为B-5/Q235B,可在不更改结构尺寸的前提下实现折弯。

5)更改为拼焊结构。折弯件可拆分为两个“L”形或一个“L”与平板拼焊。但需考虑前期坡口制造成本、焊接变形、工件的整体强度与外观质量等的影响,需慎重选择。

图18

图19

3.2 工艺措施

1)在既能用弯模,又能用直模折弯的零件,尽量选用弯模,其增大折弯件的长宽比,最大限度地减低折弯干涉的可能性。

2)对于“Z”形件,根据式(1)选择合适的下模。

3)对于箱型折弯件,采用等长或略小于折弯线的分段模具,使已折弯的边避开模具,实现折弯。

4)使用合理的折弯顺序。对于工件与床身干涉的零件,如高度不等的槽形件,一定是先折弯短边后折弯长边,如图13;对于工件自身结构可能导致干涉的零件,如“W”形件,如图20所示,当折弯工序为“1→3→2”时,方案可行。而当折弯的工序为“1→2”时,工件自身发生干涉;另对于槽形件之间、“Z”形件之间或槽形件“Z”形件构成的复杂折弯件,尤其注意采用适当的折弯顺序,否则前道工序影响后道工序加工。

5)采用特殊方式折弯。对于高宽比过大的零件折弯干涉,如图21所示,可采取在折弯件的反面某一位置处预压一定的角度α(此角度的大小为经验值,也可通过一定的模拟计算得到,最终目的是消除折弯干涉),在完成两高度直边的折弯后,利用模具将预压的角度α校正到180°,如图 22 所示。

图20 工件自身干涉

图21 干涉

图22 特殊折弯方法

6)更改折弯模具结构。在直模上,折槽形件时其长宽比最大不能超过1∶1。这是因为模具为左右对称结构,模拟折弯时,会发现其运动轨迹就是一个矩形的对角线,长宽比超过1∶1,零件会折弯干涉,如图23。要解决这一类问题,我们提出采用不对称的结构模具,即使α≠β,但α+β=78°。α与β的数值可通过CAD折弯模拟获得,根据得到的数据,我们可制作不对称结构的上、下模,如图24。

图23 对称的模具

图24 不对称的模具

4 结语

通过对折弯件干涉的分析,得出零件加工是否干涉与模具、滑块结构形式和尺寸均有关;与自身设计的结构形式有关;也与选择的折弯先后顺序、相邻边宽有一定的关系。因此,对于具体的折弯件,需要结合折弯机、模具等设备状况具体分析,找出不同的解决措施。

[1]刘永生.折弯零件结构极限尺寸的确定[J].无线电通信技术,1993(3):44-52.

[2]褚国荣.U形件折弯模具的改进设计[J].金属加工:冷加工,2010(24):48-49.

[3]丁静.钣金件折弯工艺优化系统研究[D].武汉:华中科技大学,2004.